SiO2 微粉加入量对无水副枪用刚玉-莫来石浇注料性能的影响

2021-01-07梁永和陈金凤丛培源

蔡 玮,梁永和,陈金凤,丛培源

(1.中冶武汉冶金建筑研究院有限公司,湖北 武汉430081;2.武汉科技大学 省部共建耐火材料与冶金国家重点实验室,湖北 武汉430081)

目前转炉炼钢是我国的主要炼钢方法。 通过转炉副枪系统可以缩短冶炼周期、 提高冶炼终点命中率以及降低炼钢成本[1]。当前转炉副枪系统所使用的副枪枪体通过循环水进行冷却, 来保障枪体内部电缆处于正常工作温度范围。 但副枪循环水设备占地面积大、能耗大,且装卸探头时发生漏水或渗水会导致重大事故。因此,使用无水副枪枪体来替代目前水冷副枪枪体具有重要意义。 无水副枪枪体材料需要具有良好的抗热振性能,而刚玉-莫来石浇注料的高温强度高、高温蠕变率小且抗热振性好,被广泛用作高炉热风炉、玻璃熔窑等工业窑炉的内衬材料[2]。 为了提高刚玉-莫来石浇注料的抗热振性,唐威等[3]研究了红柱石颗粒预烧温度对莫来石-刚玉材料的影响,发现随着预烧温度的提高,试样的抗折强度逐渐增大,但抗热振性能逐渐降低;王月月等[4]发现将蓝晶石加入莫来石-刚玉材料后能提高材料抗热振性能,但蓝晶石加入过多会降低材料抗热振性能;柴军福等[5]将莫来石纤维加入刚玉质浇注料中,随着莫来石纤维量增加,试样抗热振性能显著提升。

SiO2微粉具有活性高、球形结构、微米粒径等特点, 对不定形耐火材料的施工性能及各项使用指标影响显著[6],如董萌蕾等[7]在Si3N4结合刚玉材料中加入SiO2微粉,发现添加后材料的抗热振性能显著提高。 以此借鉴,本文研究了SiO2微粉加入量对刚玉-莫来石浇注料性能的影响。

1 试验

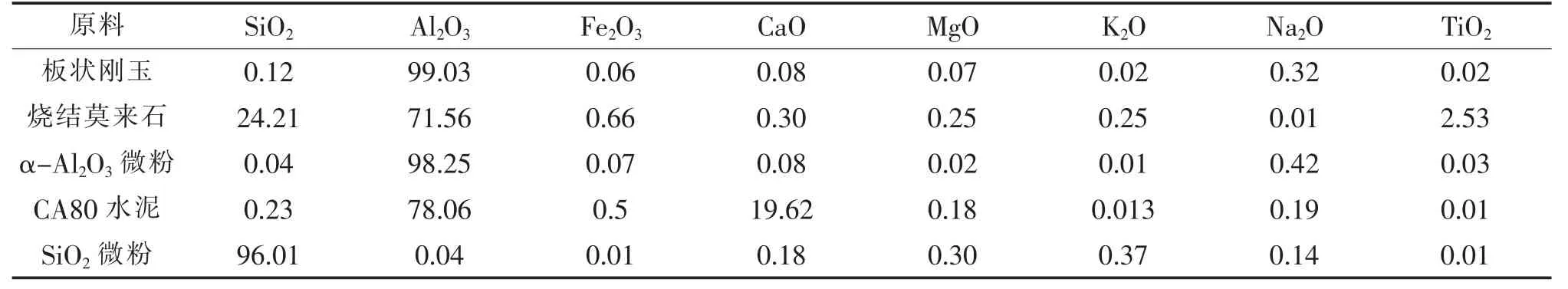

1.1 原料

试验所用原料为: 粒度5~3 mm、3~1 mm、≤1 mm、0.076 mm 的板状刚玉,≤1 mm、0.076 mm 的烧结莫来石,≤0.044 mm 的α-Al2O3微粉,≤0.044 mm的SiO2微粉,≤45 μm 的CA80 水泥。其主要原料的化学组成见表1。

表1 原料的化学组成 (%)

1.2 试样制备及性能检测

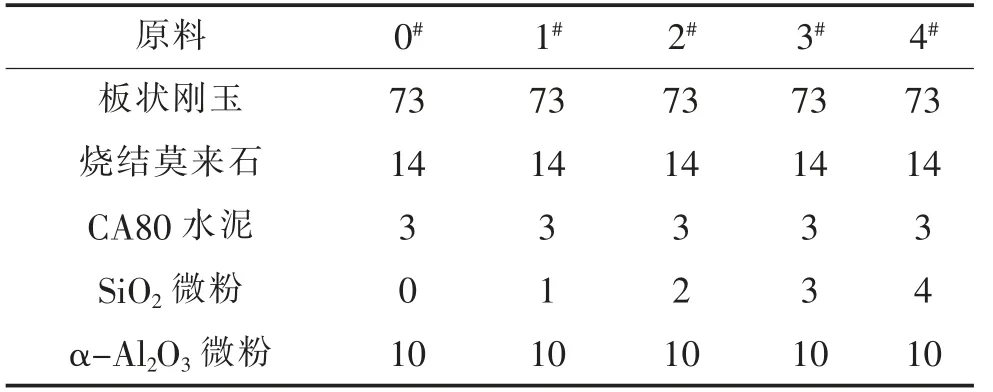

按表2 试验配比称重后置于搅拌机中搅拌2~3 min,然后加入5.5%的水后继续搅拌3~5 min,制成25 mm×25 mm×125 mm 的条形试样,自然养护24 h后脱模,再置于烘箱中在110 ℃干燥24 h。将试样分别经1 100 ℃、1 400 ℃、1 550 ℃保温3 h 热处理后自然冷却到室温。

表2 试验配比 (%)

对烘干以及经1 100 ℃、1 400 ℃、1 550 ℃热处理后的试样,按GB/T 2997-2000 测试体积密度和显气孔率, 按GB/T 5988-2004 测试烧后线变化率,按GB/T 3001-2007 测试常温抗折强度,按GB/T 5072-2008 测试常温耐压强度。 抗热振性按GB/T 30873-2014 测试1 550 ℃保温3 h 热处理后试样经1 100℃水冷3 次后残余抗折强度和抗折强度保持率。 用X 射线衍射仪分析1 550 ℃处理后试样的物相组成, 用PHILIPS XL 30 TMP 型扫描电子显微镜结合能谱分析观察1 550 ℃处理后试样的显微结构。

2 结果与讨论

2.1 物相组成

图1 为不同SiO2微粉加入量的试样经1 550 ℃保温3 h 热处理后XRD 图谱。 可以看出,随着SiO2微粉加入量的增加,试样中莫来石的衍射峰增强,说明试样中的莫来石含量增加。 其原因是SiO2微粉加入试样后, 在空隙处可以和试样中的活性α-Al2O3微粉或板状刚玉细粉原位反应生成莫来石[8]。且随着试样中SiO2微粉加入量的增加,反应生成的莫来石的量也越多,说明试样中引入SiO2微粉能促进莫来石的生成与晶体长大。

2.2 常温物理性能

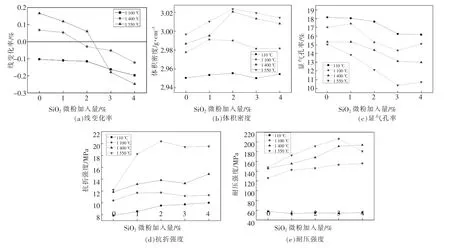

图2 为试样的烧后线变化率、体积密度、显气孔率、常温抗折强度和耐压强度。可以看出:(1)随着试样中SiO2微粉加入量的增加, 经1 400 ℃、1 550 ℃热处理后试样的线变化率表现为先膨胀后收缩。 这是因为SiO2微粉加入量在0~2%时, 试样中SiO2微粉反应生成莫来石, 产生的体积膨胀作用大于由于加入SiO2微粉生成液相产生的体积收缩作用;当SiO2微粉加入量在2%~4%时, 试样中SiO2微粉生成液相,产生的体积收缩作用大于莫来石生成的体积膨胀作用;在1 100 ℃时加入SiO2微粉生成莫来石,产生膨胀作用小,所以体积不断收缩;体积密度基本先增加后降低, 显气孔率基本先降低后增加。(2)在SiO2微粉加入量相同时,随热处理温度升高,线变化率绝对值增加,体积密度和常温抗折强度增加。 这是因为SiO2微粉降低了试样的加水量,使得试样结构更加致密, 使得试样的体积密度增大、显气孔率降低;由于SiO2微粉本身体积密度较低,SiO2微粉加入量过多会导致体积密度的降低; 随着SiO2微粉加入量增加,SiO2微粉反应生成莫来石的量增加,内部产生的体积膨胀增大,导致体积密度降低,显气孔率有所增大。 (3)常温耐压强度和抗折强度增加。 这是因为SiO2微粉水化后,表面会形成类似硅胶结构的Si-OH 键,110 ℃保温24 h 后大量的Si-OH 键脱水聚合成Si-O-Si 键, 形成网络状的结构,提高了试样的强度;在经过1 100 ℃保温3 h 和1 400 ℃保温3 h 热处理后试样常温抗折强度和常温耐压强度基本呈增加趋势,这是由于SiO2微粉加入试样中,反应生成莫来石交错在试样中,提高了试样的强度;在经过1 550 ℃保温3 h 热处理后,试样常温抗折强度和常温耐压强度呈先增加后降低,在SiO2微粉加入量超过2%时体积密度降低、 显气孔率增加,导致试样的常温抗折强度和常温耐压强度有所降低。

图1 试样经1 550 ℃保温3 h 热处理后的XRD 图谱

图2 SiO2 微粉加入量对试样物理性能的影响关系图

2.3 显微结构

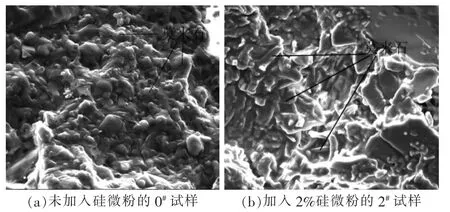

图3 是经1 550 ℃保温3 h 热处理后试样断口的SEM 照片。可以看出:随着SiO2微粉的加入,试样中有柱状物质生成;根据能谱结果显示,该柱状物质中铝硅比为60.07%∶18.83%,与莫来石的铝硅比相近,且含有O 元素。 结合前面分析可确定,随着SiO2微粉的加入,促进了试样中莫来石的生成。

2.4 抗热振性

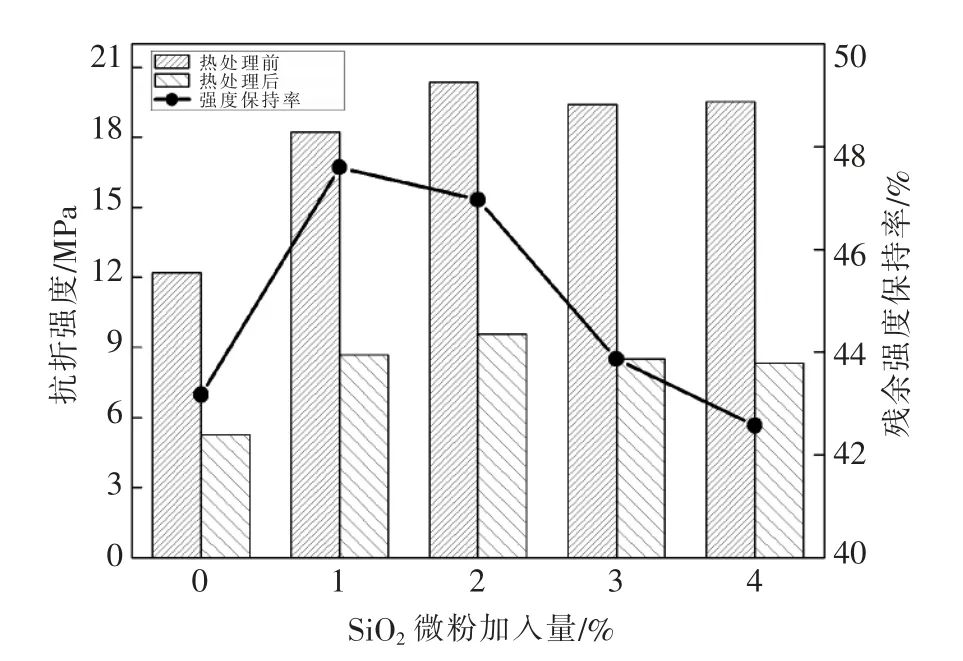

图4 是硅微粉加入量对1 550 ℃保温3 h 的试样经1 100 ℃水冷3 次后残余抗折强度和抗折强度保持率的影响关系图。 可以看出: 随着试样中SiO2微粉加入量的增加,残余强度保持率先增加后降低,抗热振性能先增强后减弱。 这是因为随着SiO2微粉加入量的增加,试样内生成莫来石,产生体积膨胀,内部形成微裂纹, 提高了试样的抗热振性能。 随着SiO2微粉加入量的继续增加, 产生的膨胀过多导致试样强度下降,抗热振性能降低。

图3 经1 550 ℃保温3 h 热处理后试样的SEM 照片

图4 SiO2 微粉加入量对试样抗热振性能的影响关系图

3 结论

(1)SiO2微粉添加到刚玉-莫来石浇注料中,随着SiO2微粉加入量的增加,试样线变化由膨胀逐渐变为收缩,显气孔率、常温抗折强度和常温耐压强度略有增加,体积密度先增加后降低。

(2)试样中加入SiO2微粉后,与Al2O3反应生成莫来石,在试样内部产生一定的微裂纹,使得试样的抗热振性能有所增加,且在硅微粉加入量为1%时试样抗热振性能最佳,残余抗折强度保持率为47%。