连续退火机组退火炉能力与机组vd 值的选择

2021-01-07孙召亮

孙召亮

(中天钢铁集团有限公司,江苏 常州213011)

随着社会的不断进步与科学技术的不断发展,能源紧张成为严重困扰国民经济发展的重大问题,这迫使工业部门一方面不断开发和利用新能源,另一方面,人们采用节能措施,即不断采用新技术、新工艺改进旧的生产工艺和生产条件进而得以节能。

在连退机组中退火炉能力(加热与冷却能力)和机组运输能力选择上至关重要, 选择适合的退火炉能力和机组运输能力, 既能发挥设备能力, 节能生产,又能节省投资,节约资源。

连续退火机组退火炉主要用于冷轧带钢轧制后再结晶退火,消除冷加工硬化,为建筑、家电、汽车等行业提供性能优异、高表面质量的薄带钢退火卷。

连续退火机组主要由入口段运输设备、 入口段设备、焊机、入口拉矫机、清洗设备、入口活套设备、连续退火炉设备、出口活套设备、平整机设备、检查活套设备、带钢切边及处理设备、带钢检查设备、静电涂油机设备、出口段设备、出口段运输设备组成。

立式连续退火技术因产量大、 生产品种全而得到飞速的发展。 为了降低能耗及保证设备的运行性能,机组产能能力及机组速度(运输能力)的选择至关重要。其中,退火炉的能力选择与机组速度相辅相成,互相制约,既不能选择能力过大的退火炉,又不能选择过大的机组速度。

下面就退火炉能力与机组速度的选择作详细的理论分析。

1 退火炉组成

连退产品在退火炉中根据工艺过程需经加热-均热-缓冷-快冷-过时效-最终冷却-水淬冷却的工艺过程,因此,退火炉相应由加热段、均热段、缓冷段、快冷段、过时效段、最终冷却、水淬冷却段组成。

与退火炉能力选择与机组速度选择有关的主要为加热段加热能力与冷却段冷却能力。

2 退火炉能力计算

2.1 退火炉加热段工作原理

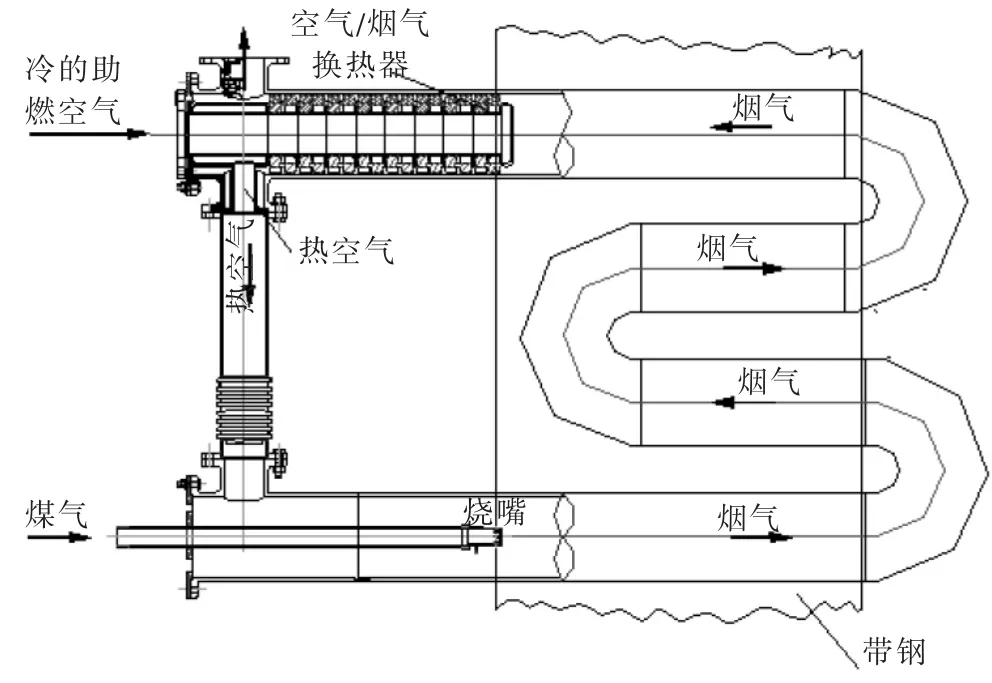

在连续退火机组退火炉中, 带钢一般采用辐射管间接加热的方式, 带钢在加热段内通过辐射管加热到规定的退火温度,其原理如图1 所示。

图1 W 型辐射管带钢加热形式

如图所示, 加热段辐射管采用W 型辐射管形式,其工作原理为冷的助燃空气从W 型辐射管排烟端装有空气/烟气换热器处从空气管内供入,经换热器加热后从辐射管的垂直管道供入到烧嘴处, 在烧嘴端与供入的煤气混合经点火后发生燃烧, 燃烧产物在辐射管内沿图所示方向进行流动。 在烟气流动的过程中, 高温烟气的热量不断通过辐射管传递给带钢,达到加热带钢的目的。 烟气最后经空气/烟气换热器换热后从辐射管排烟处排出。

2.2 退火炉加热段理论计算

在辐射管退火炉加热段中, 带钢加热主要以辐射传热为主,对流传热可以忽略不计。 因此,本文加热计算原理建立在全辐射传热基础上。

2.2.1 辐射传热基础及v×d(v:机组速度,d:带钢厚度)值的推导

在辐射传热中, 根据经典辐射传热公式可得辐射体(炉膛内的综合温度)向带钢辐射热量为:

式中:Q放—炉膛辐射给带钢的热量,W

ξ—黑度系数

σ0—黑体辐射常数,W/(m2·K4)

T—带钢温度,K

Tf—辐射体温度(炉膛内的综合温度),K

s—加热带钢的面积,m2

带钢吸热量为:

式中:m—加热带钢的质量流量,kg/h

c—带钢比热,×4.18 kJ/(kg·℃)

dT—带钢的温度改变量,℃

式中:TSo—带钢出口温度,℃

TSi—带钢进口温度,℃

Tf—辐射体温度(炉堂内的综合温度),K

Tsm—带钢平均温度, 其计算值为Tsm=(TSo+TSi)/2,K

因:

式中:ρ—体积密度,kg/m3

V—体积流量,m3/h

v—带钢速度,m/h

d—带钢厚度,m

b—带钢宽度,m

l—带钢加热长度,m

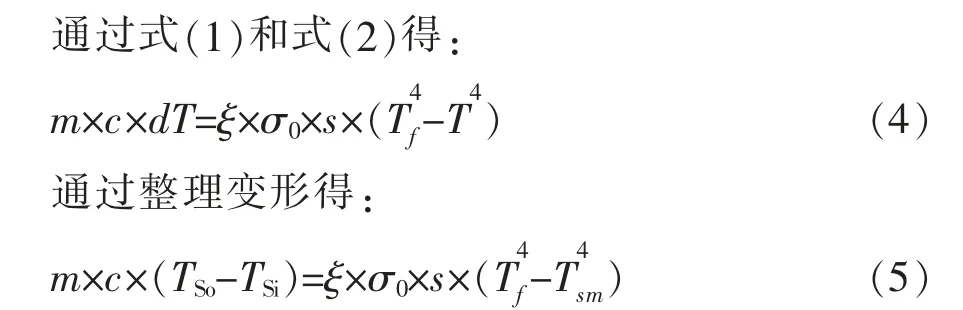

通过式(5)、式(6)、式(7)和式(8)得:

式中,K0为变形系数。

通过以上得出炉子加热长度和带钢的加热温度限制v×d 值,也就是限制炉子产量。

在需设计的退火炉中,根据带钢加热时间计算,带钢在加热段的加热长度l 为常数(已知数),炉温设定值Tf、带钢进加热段的温度TSi、带钢出加热段的温度(加热目标温度)TSo也为常数(已知数)。 通过对式(10)的变换得:

通过对退火炉加热段的理论分析得出, 带钢在加热段速度v 和带钢厚度d 成反比, 其速度v 和厚度d 的关系见图2。

通过理论计算分析,在机组速度允许的条件下,机组速度和带钢厚度成反比,即v×d 值为一常数。

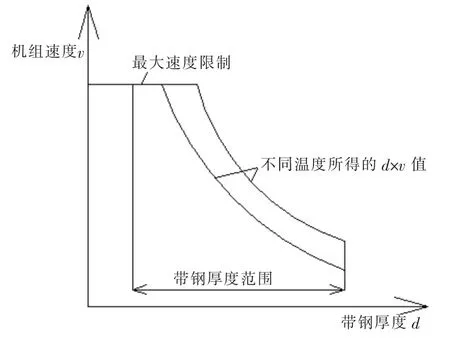

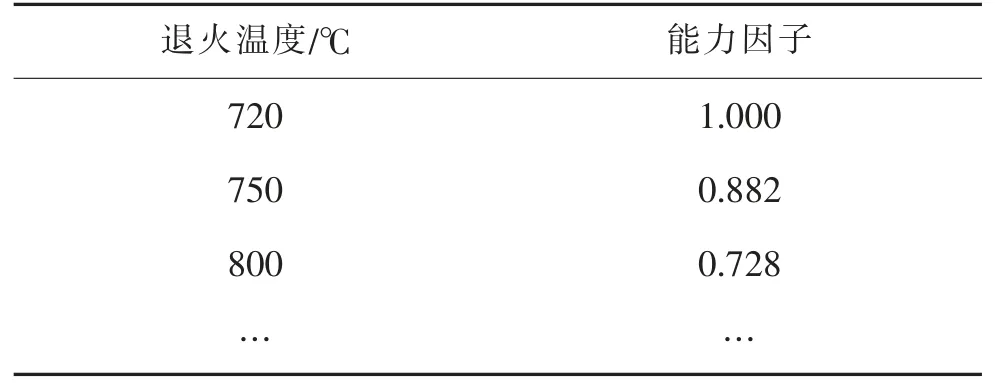

2.2.2 炉子供热功率ph与v×d×b 值的推导

在退火炉中,退火炉加热段通过辐射管的形式向炉内供热,其供热功率ph与带钢吸热量如下关系:

设退火炉供热段热效率为η,其有效热为

图2 机组速度v 与带钢厚度d 关系图

式中,Qη为炉子有效热。

因带钢吸热等于有效热,即:

对于需设计退火炉的加热段, 退火炉加热功率ph为常数,η 也基本为恒量,推导时按常数处理,通过对式(15)的变换得:

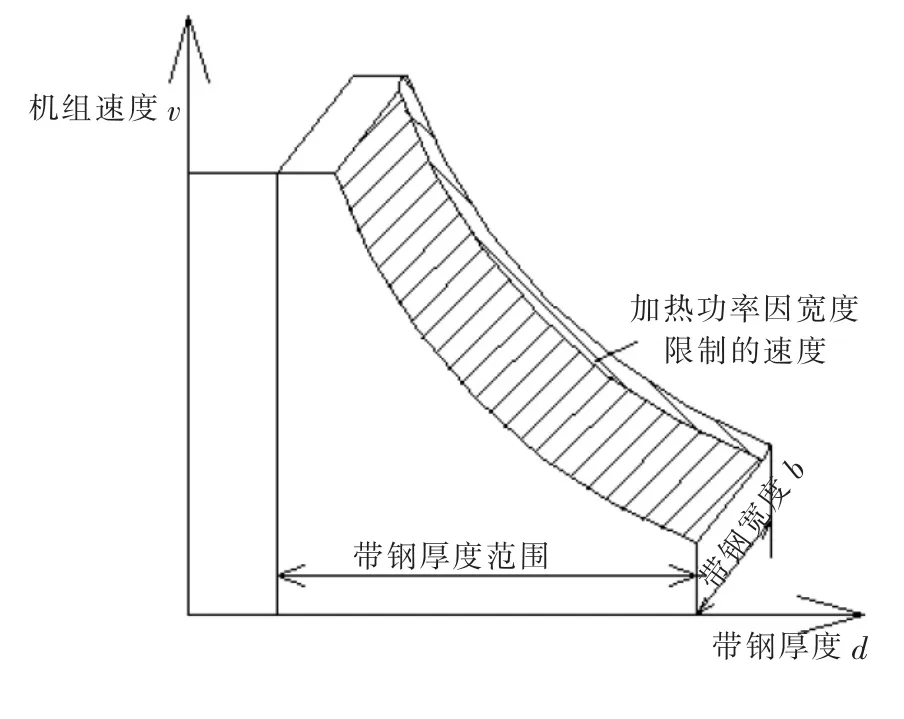

通过以上的关系式,我们可以得出机组速度v、带钢厚度d 和带钢宽度b 的关系图(见图3)。

图3 机组速度v 与带钢厚度d 及带钢宽度b 关系图

通过式(16)及其关系图我们可以解释为什么在宽度b 过宽时而v×d 值没有达到最大值的原因。 也就是炉子供热功率ph限制v×d 值。

当厚度一定的情况下, 当宽度变化达到炉子最大产量时,此时若带钢宽度再增加,机组速度就要下降,保持炉子最大生产能力不变,此时机组保持最大生产能力运行。

2.3 退火炉冷却段的计算

在连续退火机组退火炉中, 带钢冷却一般采用气体喷吹的方法进行冷却。冷却以对流传热为主。因此,本文冷却计算原理建立在对流传热基础上。

2.3.1 对流传热基础及v×d 值的推导

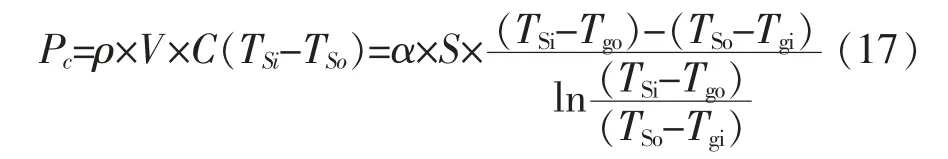

对于带钢与保护气体之间的对流换热, 通过简化有如下的等式:

式中:α—对流换热系数,W/(m2·℃)

TSo—带钢出口温度,℃

TSi—带钢进口温度,℃

Tgo—气体出口温度,℃

Tgi—气体进口温度,℃

假设需设计的退火炉, 带钢在冷却段的冷却长度l 为常数,气体进口的温度Tgi、气体出口的温度Tgo也过换热冷却技术保持为常数。 对于给定的退火曲线,带钢进口温度TSi、带钢出口的温度TSo也为常数,联系式(17)、式(6)和式(7)得

通过以上计算,结论与加热段结论一致,v×d 值为一常数。

2.3.2 炉子冷却能力pc与v×d×b 值的推导

带钢放热量与冷却能力pc有如下关系:

结论与加热段结论一致,v×d×b 值为一常数。

通过以上对加热段及冷却段v×d 值及v×d×b 值的推导可得出一致的结论, 即v×d 及v×d×b 值为常数。 该结论对设计炉子能力与机组速度的选择有一定的指导意义。

3 炉子产量计算

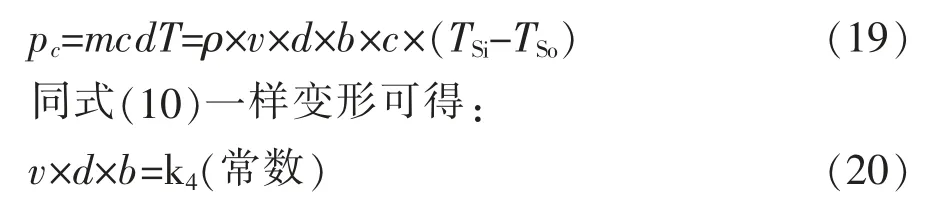

炉子的产量计算依据是在计划的年工作时间内完成计划的任务,即产品大纲。

3.1 年生产时间的计算

生产时间指除去各种因素不能生产的纯工作时间,按照一般的操作规程计算(见表1)。

表1 年生产时间计算表

根据计算,连退机组工作时间选择在6 000 h 左右,对于不同的生产厂家,可以选取不同的生产时间。

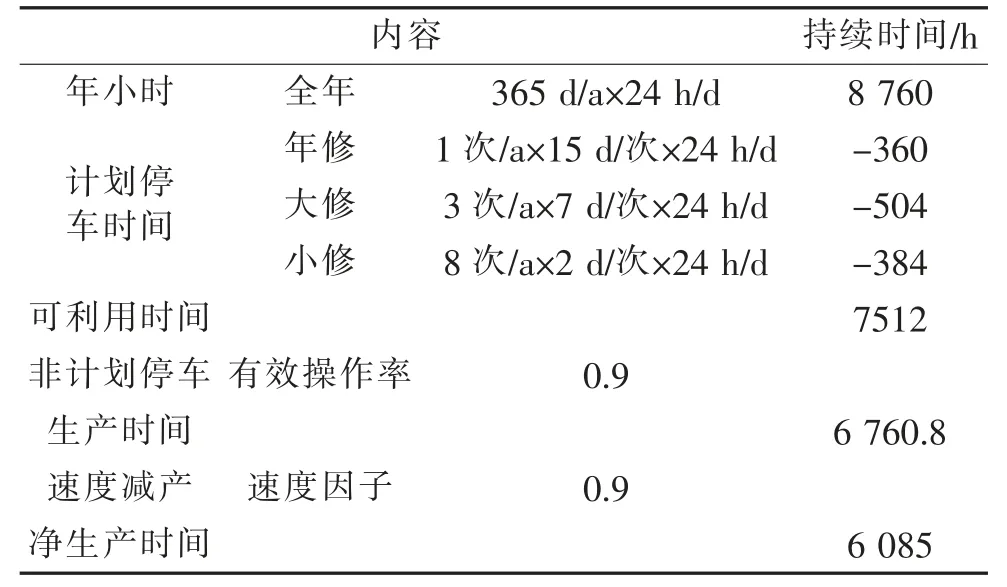

3.2 不同钢种的炉子产量

根据公式(10),对于不同的钢种,若退火温度不同,炉子产量也就不同。我们一般所说的炉子最大能力是指处理最低退火温度的钢种时的炉子产量。 假如我们以处理最低退火温度的钢种的炉子产量作为参考, 处理其余退火温度的钢种的炉子产量应在处理最低退火温度的钢种的炉子产量乘以一个小于1的能力系数。

若以720 ℃作为参考, 其他退火温度的能力因子见表2。

表2 能力因子与退火温度关系

3.3 炉子产量选取及机组最大vd 值的选取

通过对退火炉加热及冷却段的分析, 我们选取炉子产量时以上述结论为计算依据。

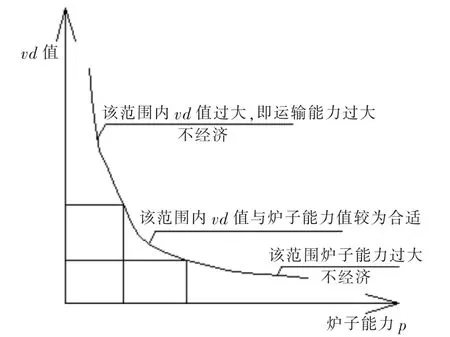

确定适合的炉子产量及机组最大vd 值,能满足在净生产时间内完成计划的任务(产品大纲),又能发挥最大的机组能力,这种配置最为经济。 因此,选取合适的炉子产量及机组最大vd 值显得很重要。在一定的生产时间内,将机组最大vd 值与炉子能力通过计算所得的值作成曲线,可以看出机组vd 值及炉子能力选择是否合适(如图4 所示)。

图4 机组vd 值与炉子能力p 关系图

一般,炉子的产量与机组vd 值是经过不断反复计算后作成曲线确定,但对于有经验的人员,可以根据几次比较计算结果得出较为合适的炉子能力与机组vd 值。

3.4 炉子产量及机组最大vd 值的确定

通过对所有产品大纲的钢种及规格的产量计算, 可以计算出每种钢种及规格的产量及所用的年生产时间, 所有钢种生产时间相加得出的生产时间(产品大纲)所需的年生产小时。 通过产品大纲的年生产小时判定退火炉能力和机组vd 值选择是否合理。 若不合理,则需重新选取vd 值和炉子能力进行计算,直至合理为止。

4 结论

通过对退火炉加热及冷却段的分析,我们可以得出选择炉子能力与机组vd 值的理论依据, 通过该理论依据我们可以方便计算选择合适的炉子能力与机组vd 值,为选择合适的机组提供强有力的理论支持。