热冲击工况中冷却模块密封方式优化设计

2021-01-07成敬敏李建文王洪忠王磊王慧辉李寒寒

成敬敏,李建文,王洪忠,王磊,王慧辉,李寒寒

1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2.潍柴动力股份有限公司,山东 潍坊 261061

0 引言

发动机三漏是密封系统可靠性评估的重要考查问题,也是消费者关注的焦点之一,在高端汽车产品中三漏问题已成为A类故障或A类缺陷,严重影响用户满意度。冷却模块密封系统主要用于密封发动机机体内的冷却液,工作环境恶劣,尤其在热冲击工况下,冷却模块法兰面要承受交变的水温、油温及不同材料因热膨胀系数不同导致的不等量变形等不利影响,极易发生三漏故障。本文中采用仿真分析和试验验证方法,对热冲击工况中冷却模块密封用金属涂覆板垫片进行优化设计,确保冷却模块密封可靠,避免发动机三漏问题的发生。

1 问题描述

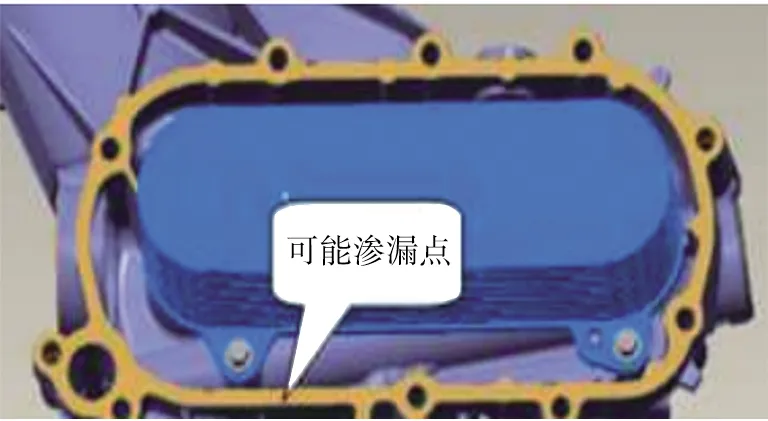

某发动机冷却模块密封采用金属涂覆板垫片,垫片本体材料为低碳钢,冷却模块法兰采用压铝材料,壁厚小于4 mm,以满足发动机轻量化的需求[1]。冷却模块法兰的平面较大,法兰的配合面为机体,机体材料为灰铁。受整机空间限制,法兰上2个连接螺栓间距较大,如图1所示,2个螺栓之间存在渗漏风险。

图1 冷却模块法兰密封面布局

图2 压波特性曲线

金属涂覆板垫片是发动机密封系统常用的结合面密封方式,主要依靠起波实现密封功能。将金属涂覆板垫片安装在需要密封的结合面上,通过连接螺栓紧固,使垫片起波受到一定的挤压力,在2个结合面间形成一定的密封压力,起到密封冷却液的作用[2]。低碳钢SPCC金属涂覆板垫片的压波特性曲线如图2所示。

根据热胀冷缩原理,机体和冷却模块法兰的工作温度不同,二者的热膨胀系数和变形量亦不同,这对冷却模块密封设计提出了更高要求。对于壁厚较薄的压铝件,随着温度升高,结合面之间的距离变形增大,起波会因松弛而卸载,作用在结合面上的密封压力相应减小,当减小到一定程度,内部介质就会从起波和结合面之间通过,发生渗漏[3-4]。金属涂覆板垫片的密封效果受垫片材料、起波高度、法兰材料、螺栓布局以及发动机工作温度等的影响[5]。

2 冷却模块密封仿真计算

2.1 几何模型的建立

搭建包括机体、冷却模块、螺栓、垫片在内的冷却模块密封有限元模型,采用Hypermesh软件进行几何模型网格划分。为保证仿真结果的准确性,不同位置采用不同的划分原则[6-7],机体、冷却模块盖采用四面体二阶单元,螺栓采用六面体单元,冷却模块密封有限元模型如图3所示。

图3 冷却模块密封有限元模型

2.2 边界条件及计算工况

随着铝合金铸造水平的提升,压铸铝件在成形时可获得较薄壁厚,减轻发动机质量,但是其刚度和强度相对变弱。随着水温和压力的提升,压铸铝件的变形逐渐增大,导致冷却模块的实际工作面压与静态面压存在差异,因此需要结合实际工况对冷却模块进行仿真计算。

图4 热冲击工况示意图

本文中基于热冲击工况对冷却模块密封进行仿真分析,如图4所示(图中负荷比为实际负荷与额定负荷之比),主要为标定点和怠速点之间的高低水温交变,因此下文中主要针对不同温度场进行计算。

来自油底壳的机油通过冷却模块过滤和冷却后,进入发动机中需要润滑的部位。冷却模块中油路和水路的温度影响冷却模块法兰处的温度和面压[8-9],所以计算流体动力学(computational fluid dynamics, CFD)的边界条件包括冷却模块壁面热边界和机油管壁面热边界两部分。冷却模块和机油管的网格模型见图5、6。

图5 冷却模块网格模型 图6 机油管网格模型

在使用Fire软件进行CFD仿真计算时,所需输入边界条件为冷却模块入口流量(标定点流量为420 L/min,怠速点流量为200 L/min),进口水温(标定点温度为375 K,怠速点温度为300 K)以及机油管入口流量(标定点流量为140 L/min,怠速点流量为40 L/min)。

冷却模块密封仿真计算应包括静态(螺栓预紧力)工况、标定点高温场、怠速点高温场、标定点低温场、怠速点低温场5种工况。

2.3 静态面压计算

以低碳钢本体材料压波特性曲线(见图2)、螺栓最小轴力为边界,计算静态工况下冷却模块法兰结合面的压力分布[10-11],如图7所示(图中单位为MPa)。由图7可知,冷却模块法兰结合面最低压力为47 MPa,大于20 MPa,满足静态密封要求。

图7 冷却模块法兰结合面静态面压云图

2.4 不同温度场面压计算

在进行冷却模块密封仿真计算时,首先需要得出冷热工况下冷却模块壁面、机油管壁面的对流换热系数及温度分布,作为边界条件进行冷热工况温度场计算,最后根据温度场计算结果进行密封计算[12-13]。

2.4.1 热边界计算

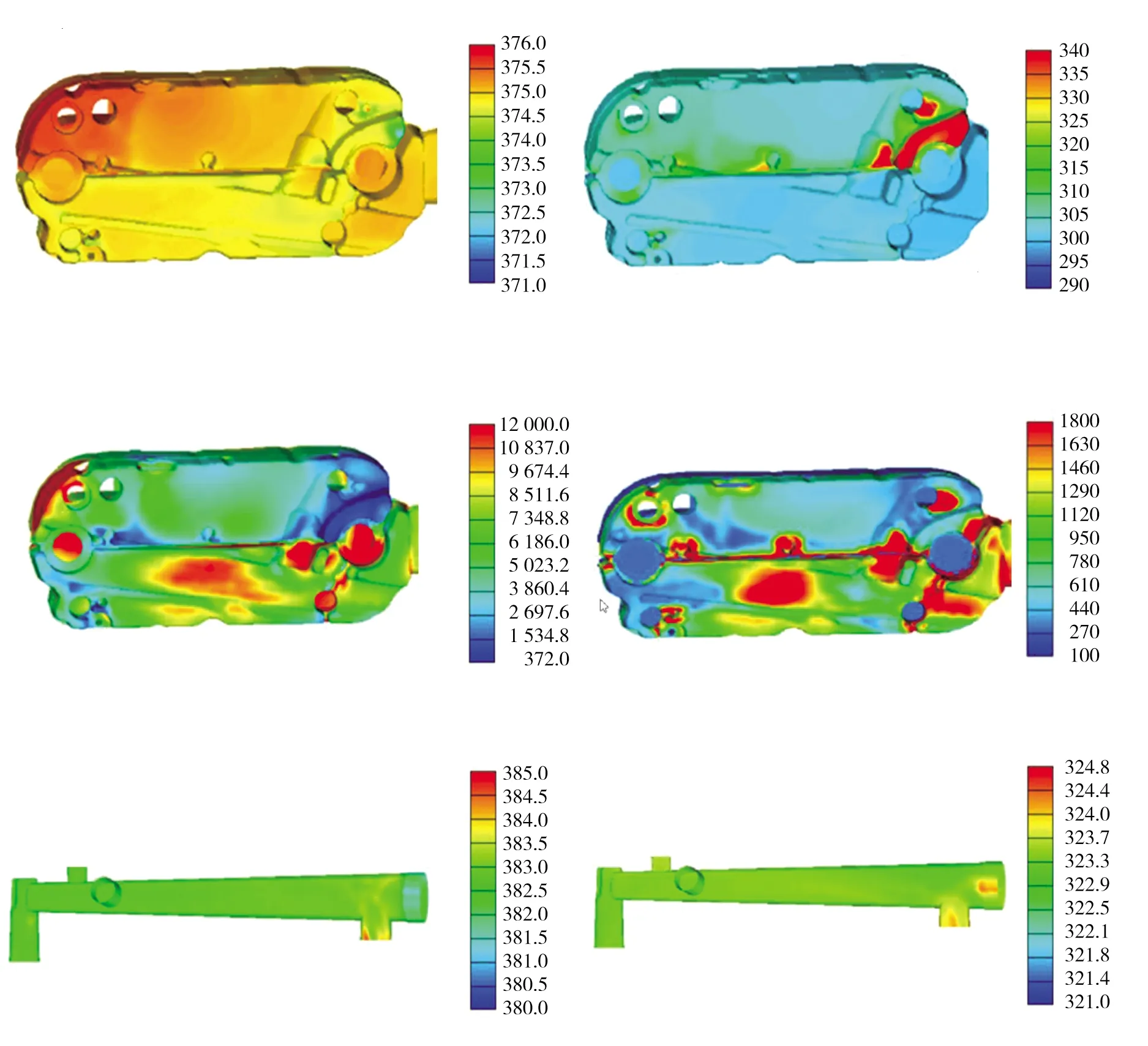

分别对冷却模块壁面和机油管壁面在标定点、怠速点的温度及对流换热系数分布进行仿真计算,计算结果如图8~11所示(图8、10中单位为K,图9、11中单位为W/(m2·K))。

a)标定点 b)怠速点

图8 标定点和怠速点冷却模块壁面温度分布

a)标定点 b)怠速点

图9 标定点和怠速点冷却模块壁面对流换热系数分布

a)标定点 b)怠速点

图10 标定点和怠速点机油管处壁面温度分布

a)标定点 b)怠速点图11 标定点和怠速点机油管处壁面对流换热系数分布

2.4.2 温度场计算

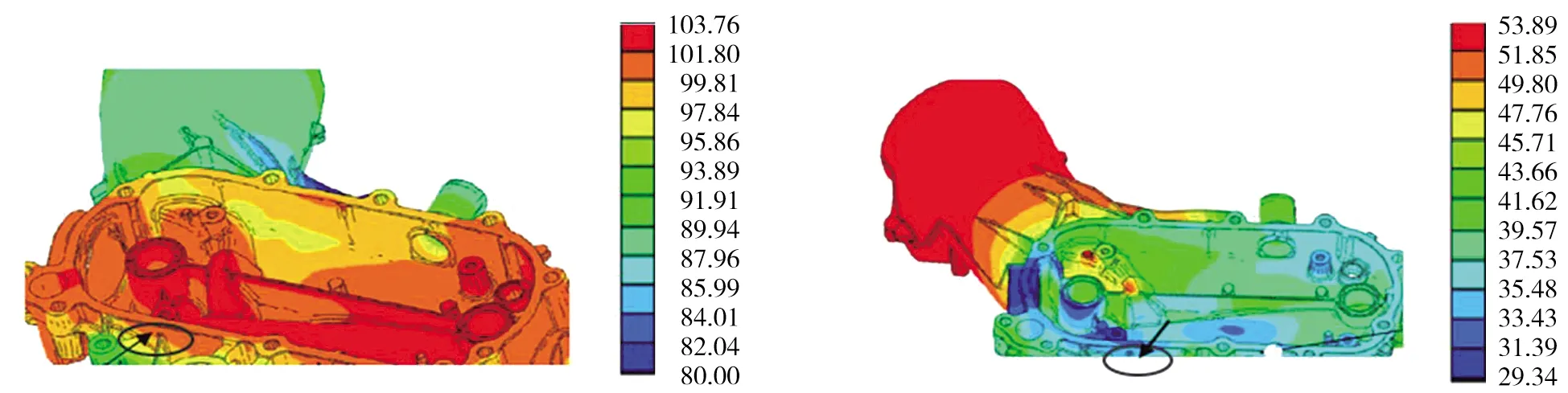

以CFD计算结果为边界条件,对冷却模块进行温度场计算,其高温和低温场模拟结果如图12所示(图中单位为℃)。由图12可知,高温场结合面处的最高温度为100.2 ℃,低温场结合面处的最低温度为36.4 ℃。

a)高温场 b)低温场图12 冷却模块高温场和低温场温度分布云图

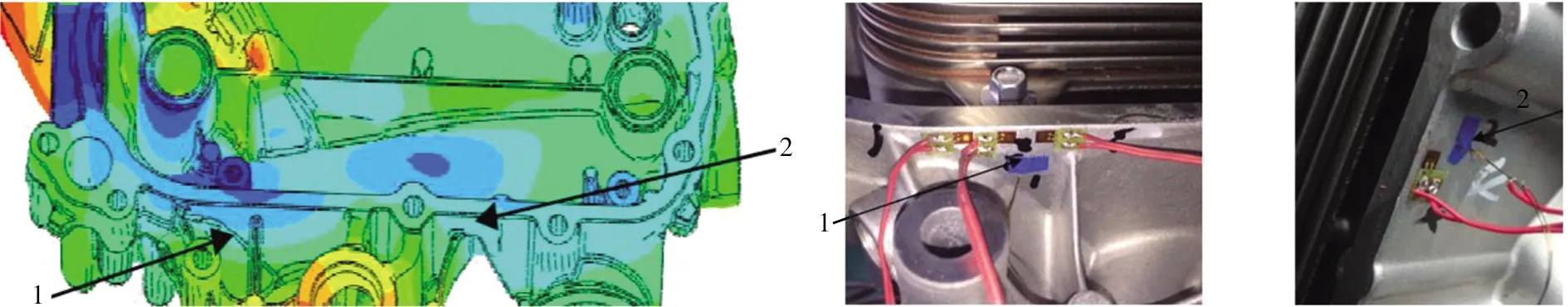

在冷却模块上选取2个测试点,通过热电偶对2个测点分别进行高温场、低温场温度测试,测试点位置如图13所示,测试结果见表1。

a)测点1与测点2整体布局 b)测点1试验细节 c)测点2试验细节图13 测点位置

表1 温度场测试温度与计算温度对比 ℃

由表1可知,试验测试温度和仿真计算温度基本一致,因此冷却模块温度场仿真计算结果准确,适合作为边界条件对冷却模块的工作面压进行计算。

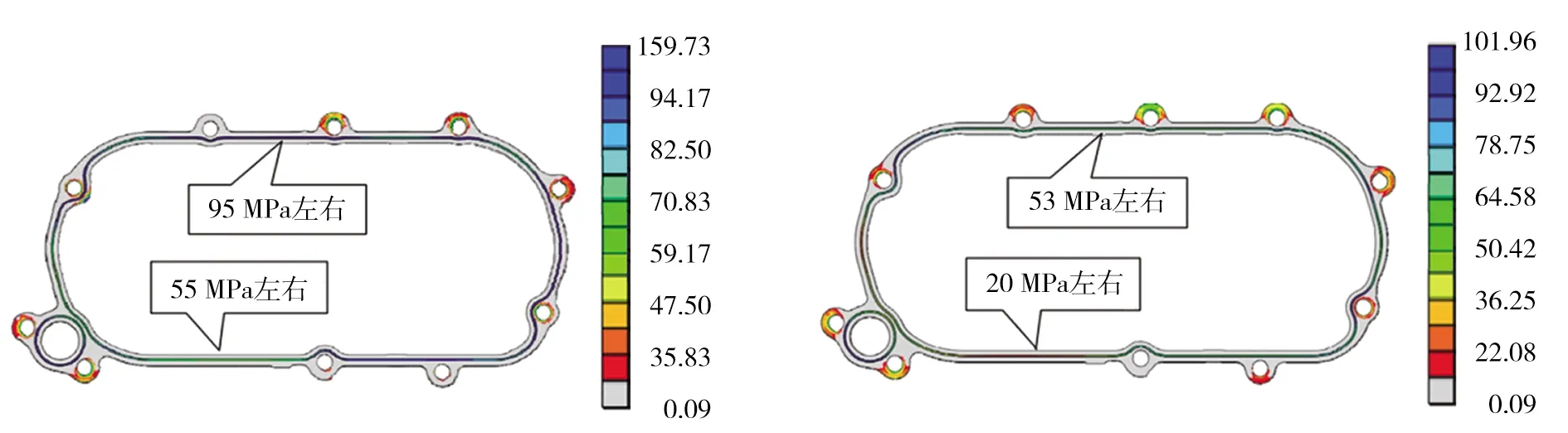

2.4.3 不同温度场面压计算

以机油冷却模块温度场仿真计算结果为边界条件[14],计算冷却模块实际面压,结果如图14所示(图中单位为MPa)。由图14可知,高温时,冷却模块结合面最低面压为49 MPa;低温时,冷却模块结合面最低面压为18 MPa。低温时,冷却模块结合面面压偏低,存在渗漏风险,因此需要对冷却模块密封方式进行优化,提高低温场面压。

a)高温场 b)低温场图14 冷却模块高温场和低温场面压云图

3 冷却模块密封方式优化

3.1 优化方案

针对低温时冷却模块结合面面压偏低的问题,提出2种优化方案:方案1,在冷却模块法兰面上间距较大的2个螺栓的中间位置增加1个螺栓;方案2,采用回弹性更大的垫片材料(不锈钢SUS301)制作新垫片。对方案1、2进行仿真分析,确定最优方案,并进行试验验证。

3.2 优化方案仿真分析

3.2.1 方案1

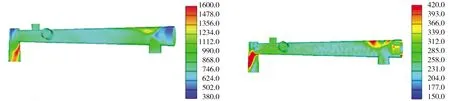

计算方案1在高温场和低温场的冷却模块结合面面压,如图15所示(图中单位为MPa)。

a)高温场 b)低温场图15 方案1高、低温场冷却模块结合面面压云图

由图14、15可知,方案1冷却模块结合面在低温场中的最低面压为20 MPa,优化前后冷却模块结合面密封性能相当,方案1的改进作用不明显。

图16 不同本体材料垫片压缩回弹曲线对比图

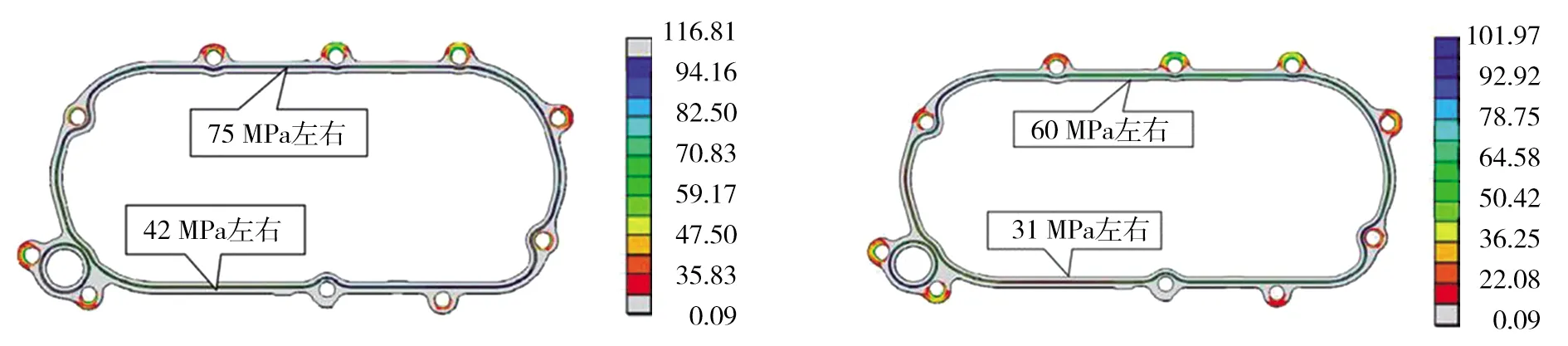

3.2.2 方案2

采用回弹性更好的不锈钢SUS301重新设计垫片,新垫片压缩回弹曲线如图16所示。由图16可知,新垫片比原普通金属涂覆板垫片(低碳钢SPCC)具有更好的压缩回弹性能。

通过仿真计算高温场及低温场下使用新垫片密封的冷却模块结合面面压,如图17所示。由图17可知,低温场时使用新垫片的冷却模块结合面最低压力为31 MPa。

a)高温场 b)低温场图17 方案2高低温场冷却模块结合面面压云图

图18 不同工况下面压最小值的分布

比较优化前、方案1、2在不同工况下冷却模块结合面的最小面压,如图18所示。由图18可知,方案2在低温场(红圈处)风险点处的结合面面压在3个方案中最大,为31 MPa,相比原垫片改进效果明显。

由图15~18可知,方案1改进效果不明显,并且需要改动机体、垫片结构等,制造成本比较高;方案2的改进效果好,且无需改动机体,因此选取方案2进行试验验证。

图19 冷却模块平面度测试点位置

3.3 试验验证

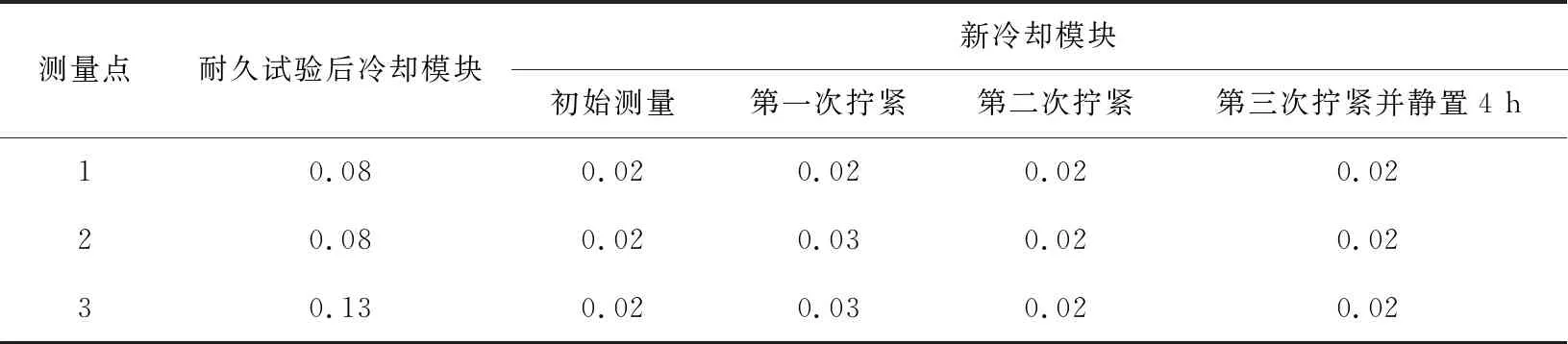

发动机更换新垫片进行热冲击工况耐久试验,耐久试验结束后未出现冷却液泄露现象。为判断冷却模块法兰变形量,对耐久试验后的法兰平面度进行测量;作为对照,同时对新冷却模块法兰平面度及几次拧紧后的新冷却模块法兰平面度进行测量。耐久试验后冷却模块和新冷却模块的测量位置相同,如图19所示,测量点3为可能泄漏位置,平面度测量结果见表2。

由表2可知,新冷却模块在几种测量条件下的平面度未发生较大变化。耐久试验后冷却模块法兰测量点3的平面度为0.13,其它测量点平面度为0.08,与新冷却模块的平面度0.05相比,渗漏位置平面度变化较大。测量结果表明,冷却模块在热冲击工况中平面度发生了较大变化。

本试验过程中,冷却模块法兰面未发生冷却液泄露故障,说明方案2采用的垫片有较好的压缩回弹特性,可以补偿冷却模块法兰产生的变形。

表2 耐久试验后冷却模块和新冷却模块法兰平面度

4 结论

1)在空间允许的前提下,应适当减小螺栓间距,密封带分布在两螺栓的连线上。

2)热冲击运行工况下,冷却模块法兰冷热变形较大情形时,减小螺栓间距,密封效果改进不明显,可采用回弹性(补偿量)更大的不锈钢本体材料垫片。

3)温度场仿真计算结合试验验证,为研究发动机渗漏风险提供了一种验证方法,后续仿真应增加整车振动、压力边界等约束,尽量真实地模拟发动机实际运行工况。