基于有限元仿真的发动机吊耳强度分析

2021-01-07王俊然程市曾超刘伦伦沈琳清谢永胜

王俊然,程市,曾超,刘伦伦,沈琳清,谢永胜

1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2.潍柴动力股份有限公司,山东 潍坊 261061

0 引言

发动机吊耳是发动机吊装及转运过程中必不可少的部件,若强度不足,吊耳会变形甚至断裂,进而导致发动机从空中坠落,造成严重安全事故和重大经济损失[1-2]。目前对发动机吊耳强度的校核大多采用现场吊装验证,费时费力,还具有一定危险性。由于不同主机厂的吊装工具不同,现场吊装验证并不能满足所有主机厂的需求。

目前针对强度校核的有限元分析方法较少,主要集中在船舶[3-4]、集装箱以及航天航空[5-8]等大型设备吊装的安全性校核,但其吊装结构与发动机吊耳不同,因此需要研究发动机吊耳强度校核[9-10]的有限元仿真方法。本文中建立发动机吊耳结构有限元模型,对发动机吊耳在垂直和斜拉起吊工况的受力情况进行有限元分析,并依据测试数据,验证发动机吊耳强度有限元分析的准确性,为发动机的安全吊装和装运提供保障。

1 发动机吊耳的有限元仿真

1.1 有限元模型的建立

根据计算需求简化几何模型,进行几何清理,根据模型大小及结构等因素划分出理想的网格模型,将划分好的网格模型导入有限元分析软件中建立有限元模型[11-15],吊耳有限元模型如图1所示。

发动机吊耳的材料为Q235,其弹性模量为212 GPa,泊松比为0.288,密度为7800 kg/m3,屈服强度为235 MPa。发动机质心P与机体、缸盖的剖切面建立耦合,约束质心P处6个自由度,根据吊装时发动机受力区域建立耦合,施加吊装力,如图2所示。

图1 发动机吊耳有限元模型 图2 发动机吊耳耦合示意图

1.2 发动机吊耳的受力分析

发动机起吊主要包括垂直起吊和斜拉起吊两种工况。起吊过程中,发动机保持8 m/min的速度匀速向上运行,吊耳主要受到发动机的重力载荷和起吊瞬间的冲击载荷。两种工况起吊过程中,均以n(冲击系数,取1.0~2.0)倍的发动机重力模拟冲击载荷。

1.2.1 垂直起吊工况

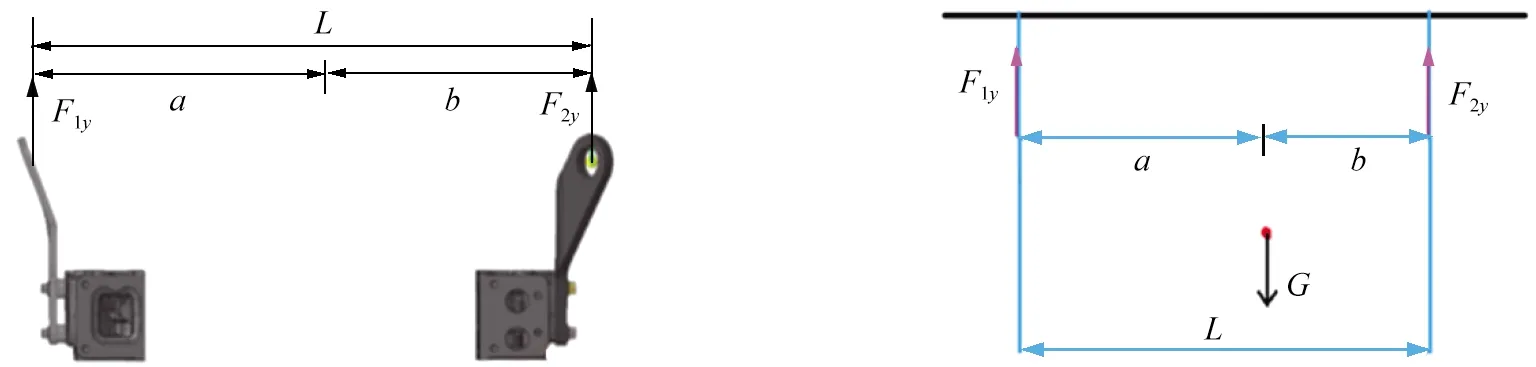

发动机垂直起吊工况受力示意图如图3所示。

a)起吊示意图 b)受力分析图图3 发动机垂直起吊受力分析图

该工况下吊耳受到的拉力垂直向上,按照两端吊环垂向力对发动机质心取力矩相等的关系,可得到前后吊耳的受力计算公式。

前吊耳的垂直方向受力

对患者接受人性化护理干预前后的焦虑心理进行判定,依据为汉密尔顿焦虑量表,总分≥7分表明有焦虑症状,焦虑程度和分数为正相关关系。

F1y=nGb/L,

(1)

式中:G为发动机重量,b为后吊环距质心P的水平距离,L为两吊耳的水平距离。

后吊耳的垂直方向受力

F2y=nGa/L,

(2)

式中:a为前吊环距质心P的水平距离。

该发动机总成的质量为375 kg。经计算,前后吊耳所受的力分别为:F1y= 2667 N,F2y= 2845 N。

1.2.2 斜拉起吊工况

斜拉起吊工况下,发动机偏转前、后受力示意图如图4所示。

a)偏转前 b)偏转后图4 发动机斜拉起吊偏转前、后受力图

由于发动机质心不在中心,导致发动机偏转,偏转后的受力示意图如4b)所示。该工况下吊耳受到沿绳索方向的拉力,可将其分解为垂直向上和水平方向的拉力,按照两端吊耳的受力情况对发动机质心取力矩平衡,可得到前、后吊耳的垂向和水平方向的受力。

(3)

前吊耳水平方向受力

F1x=F1y/tanθ。

(4)

后吊耳垂直方向受力

(5)

后吊耳水平方向受力

F2x=F2y/tanθ。

(6)

斜拉起吊工况下,θ=75°,α较小,约为0,可得前后吊耳所受垂直、水平方向的力分别为:F1y=2667 N,F1x= 717 N,F2y=2845 N,F2x=762 N。

表1 发动机吊耳最大应力 MPa

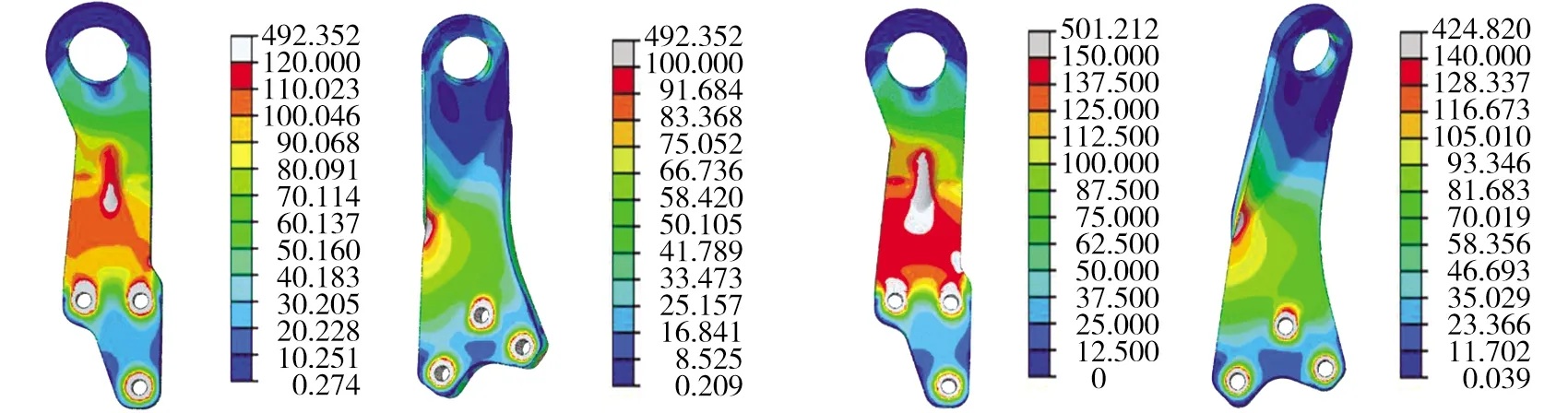

1.3 仿真结果

发动机吊耳考察区域的最大应力结果如表1所示。由表1可知,斜拉起吊工况下吊耳的最大应力大于垂直起吊工况。斜拉起吊工况下,吊耳受到一个水平方向的拉力,当水平拉力过大时,吊耳会发生弯曲,甚至断裂。垂直起吊、斜拉起吊工况下,发动机吊耳应力云图分别如图5、6所示(图中单位为MPa)。

a) 前吊耳 b) 后吊耳 a) 前吊耳 b) 后吊耳 图5 垂直工况发动机吊耳应力云图 图6 斜拉工况发动机吊耳应力云图

2 发动机吊耳应力测试

斜拉起吊工况下发动机吊耳受的应力大于垂直起吊工况,因此进一步对斜拉起吊工况进行应力应变测试。

2.1 测试方法

通过仿真得到吊耳所受应力结果,确定应力较大区域和测试时吊耳应变片的粘贴位置,如图7所示。通过绳索斜拉起吊发动机然后放置,起吊角度为75°,重复试验3次,如图8所示。起吊过程中用应力应变测试仪测量发动机斜拉起吊过程中吊耳所受应力。

a) 应变片1、2、3 b) 应变片4、5 图7 吊耳应变片粘贴位置 图8 发动机斜拉起吊

2.2 测试结果

前吊耳应变片1、2、3在测试过程中所受应力如图9所示,后吊耳应变片4、5所受应力如图10所示。斜拉起吊过程中,前吊耳所受最大应力为157 MPa,后吊耳所受最大应力162 MPa。

图9 前吊耳应变片1、2、3应力曲线 图10 后吊耳应变片4、5应力曲线

2.3 仿真与测试结果对比分析

在斜拉工况下,前吊耳仿真最大应力为168 MPa,测试最大应力为157 MPa,二者相对误差为7%;后吊耳仿真最大应力为175 MPa,测试最大应力为162 MPa,二者相对误差为8%。前、后吊耳的相对误差均在可接受范围之内,表明有限元仿真方法校核发动机吊耳强度准确可靠。

3 结论

1)发动机吊耳仿真应力与测试应力的相对误差为8%左右,表明发动机吊耳强度仿真方法有效。

2)在斜拉起吊工况下发动机吊耳所受应力大于垂直起吊工况;在斜拉工况下,绳索与水平面的夹角越小吊耳的受力越大。在实际的吊装过程中应尽量采用垂直起吊,避免采用斜拉起吊,若采用斜拉起吊,应控制绳索与发动机水平面的夹角。

3)对发动机吊耳进行有限元分析,可以提前发现潜在风险,优化发动机吊耳结构,指导发动机吊耳的开发和使用,缩短开发周期,节约成本。