煤基固废高值化利用研究

2021-01-07韩一伟

竹 涛 韩一伟

(中国矿业大学(北京)大气环境管理与污染控制研究所,北京市海淀区,100083)

煤炭作为世界主要能源之一,占有极其重要的地位,且每年的消费量还在不断增长,2018年世界煤炭消费量同比增长了1.2%[1],在我国能源结构中,煤炭更是国民经济中最主要的能量来源,我国是世界最大的煤炭生产国和消费国,在煤炭的生产和使用过程中会产生诸如煤矸石和粉煤灰等的大宗固体废物,其中煤矸石的存量在10~50亿t[2],2017年的粉煤灰产量高达6.8亿t[3],居世界第一,且产量还在逐年增加。国家发改委发布《中国资源综合利用年度报告(2014)》指出工业固体废物的综合利用率有所提高,达到62.3%[4],但是提升的空间还很大。煤基固废对大气、水体和土壤等环境都造成了严重的污染[5-7],如何合理地处置和高效利用煤基固废成为当前严峻的问题。

国家相继出台和实施的《国民经济和社会发展第十二个五年规划纲要》《“十二五”资源综合利用指导意见》等政策都明确指出要大力发展工业固废的处理和利用研究,提高工业固废的利用率;工信部发布的《工业绿色发展规划(2016-2020年)》,对工业固废相关源头管理和治理效率提出了新的目标和规划。相关研究专家在煤基固废发电[8],制作免烧砖[9]、水泥[10]等建筑材料、基建材料[11-12]以及矿区采空区回填方面[13]做了很多的研究工作。但是,固废的利用率仍有待提高,在高值化利用方面也需要投入更多的研究。利用煤基固废制备高附加值的产品不仅可以拓宽大宗固废的利用途径,同时大幅降低产品的成本,达到“变废为宝”的效果。

笔者在介绍目前煤基固废利用情况的基础上,综述了煤基固废高值化利用技术及面临的问题,并展望了煤基固废高值化利用的发展趋势。

1 煤基固废的产生、特性及利用现状

1.1 煤基固废的产生

煤矸石是在采煤或矿井的新建及改建等过程中,随煤一起被运出的矸石,或者在选煤过程中被拣出的矸石,每生产1 t煤炭约产生0.1~0.3 t的煤矸石;粉煤灰是从烟道气中捕获并通过静电或机械沉淀收集的颗粒物质,粉煤灰占燃煤5%~20%的重量,通常以粗粉煤灰和细粉煤灰的形式存在,分别占所产生灰分的5%~15%和85%~95%。

1.2 煤基固废的特性

煤矸石的主要矿物包括高岭土、石英、蒙脱石、长石、伊利石、石灰石、硫化铁和氧化铝等。煤矸石中SiO2含量为55%、Al2O3含量为32%、Fe2O3含量为5.2%、CaO含量为0.8%、MgO含量为1.86%、TiO2含量为2.85%、K2O+Na2O含量为2.13%、V2O5含量为0.01%、P2O5含量为0.15%[11]。

粉煤灰颗粒的形状主要为球形,由实心球、空心球、不规则形状的碎屑和未燃烧的多孔碳组成。粉煤灰主要包括非晶态矿物和晶态矿物,如石英、莫来石、云母、长石、磁铁矿、赤铁矿、游离石灰等。粉煤灰中的SiO2含量为44%、Al2O3含量为42%、Fe2O3含量为4.3%、CaO含量为4.2%、TiO2含量为2.05%、P2O5含量为0.7%、K2O+Na2O含量为0.42%、SrO含量为0.27%、MgO含量为0.18%。

1.3 煤基固废的利用现状

煤基固废的化学组成以SiO2和Al2O3为主,并占80%以上,可以充分利用硅铝等资源。煤矸石属于低热值煤资源,用于发电可以降低供电成本,具有良好的经济效益和社会效益[8]。煤基固废可用作生产水泥[14]、烧结砖瓦[15]和陶粒等建筑材料,用作地基[16]、井下回填等,回收的镓锗锂稀土元素[17]可以生产分子筛[18]、白炭黑等化工产品。但是,目前煤基固废的综合利用率还有待提高,低值化利用研究占有很大比例,需要研发煤基固废的高值化利用技术,提高产品的附加值。

2 煤基固废高值化利用

2.1 合成沸石分子筛

沸石分子筛是具有均匀微孔,主要由硅、铝、氧及其它一些金属离子构成的多孔材料。因其具有优良的离子交换、催化和吸附性能,常用作吸附剂、干燥剂、洗涤剂和催化剂,广泛应用于石油化工、精细化工、农业、环境保护等领域。煤基固废主要物相成分为SiO2和Al2O3,与沸石分子筛相似的成分为其合成沸石分子筛提供可能。经过多年的研究,目前利用煤基固废合成了13X、Y、P、ZSM-5等多种种类的沸石分子筛,广泛应用到吸附、催化和医疗等领域。

2.1.1 A型沸石分子筛

4A沸石分子筛因具有均匀的约4Å大小孔道而得名,在吸附和分离过程中均表现出优异的性能[19],水热合成是制备分子筛产品最常用的方法。

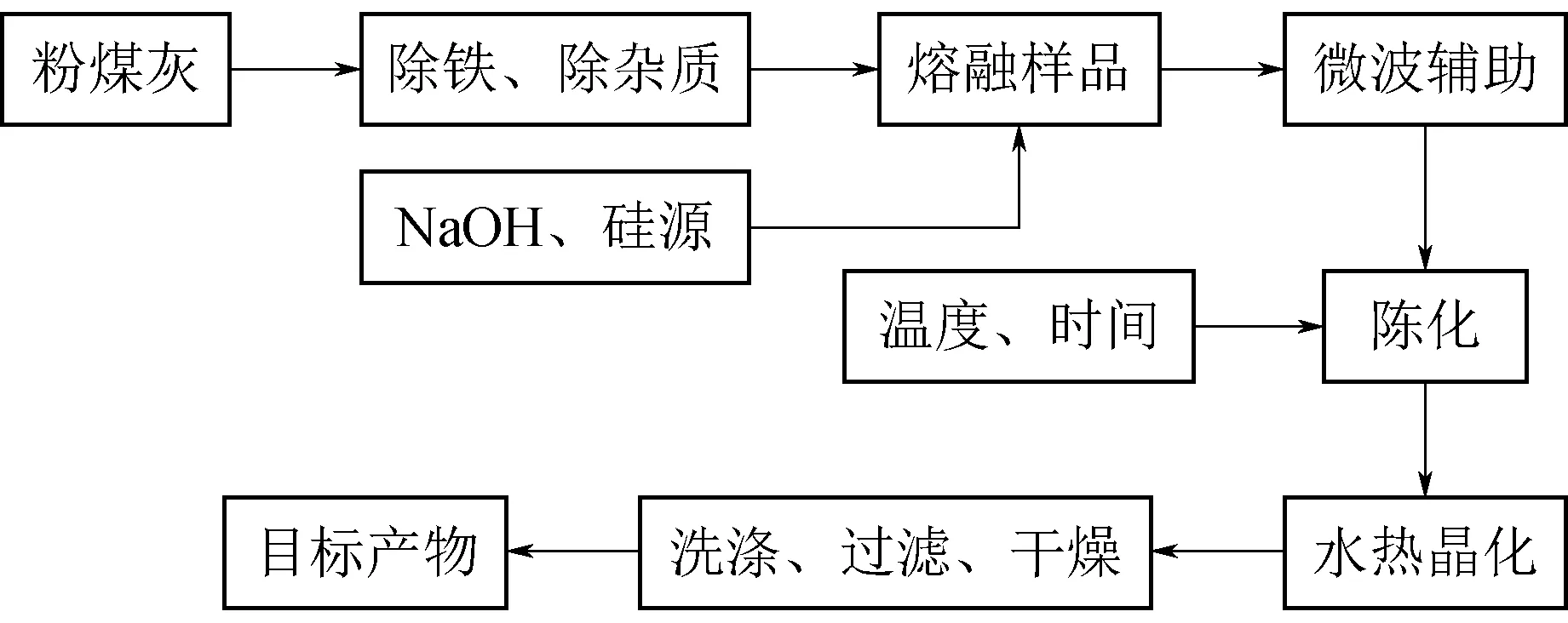

微波可以加速粉煤灰的溶解及合成过程,高亚华等研究人员[20]以粉煤灰为原料经过酸化、碱融等过程,在微波辅助的情况下水热合成NaA沸石分子筛,微波辅助碱熔-水热合成法合成NaA型沸石分子筛如图1所示[20]。

图1 微波辅助碱熔-水热合成法合成NaA型沸石分子筛

将合成的Na分子筛用于吸附放射性废水中的铯离子,其去除率高达98.45%。由于微波辅助使得合成体系混合和受热均匀,形成的产物更细致和均一。最重要的是,在微波辅助下只需30 min即可完成晶化过程,如果没有微波辅助则需要晶化8~10 h[21-22],这对于用粉煤灰大规模制备沸石分子筛具有重大意义。Hidekazu等研究人员[23]在微波辅助下,通过两步法将粉煤灰合成单相NaA分子筛。其中,在合成原料SiO2/Al2O3为0.8时,分子筛的离子交换量为508 cmol/kg,接近市售分子筛550 cmol/kg的离子交换量。

不同地质、不同燃烧炉产生的粉煤灰成分差异很大,对于含有大量莫来石的粉煤灰来说,酸碱溶液难以将硅铝资源完全提取,焙烧可以活化莫来石、高岭石等惰性成分。谭宏斌[24]将Na2CO3与粉煤灰在800℃共融1 h,发现粉煤灰中的莫来石相消失,转化成易溶于水的霞石和硅铝酸钠成分;李平等研究人员[25]以850℃的温度焙烧煤矸石和氯化铵,把煤矸石中的晶相高岭土转变成具有活性的非晶相,他们还在合成体系中加入6%的柠檬酸钠作为合成助剂,研究结果显示,在助剂的存在下,更有助于合成结晶度高、杂晶少且形貌规则的4A型分子筛。

2.1.2 X型沸石分子筛

X型沸石分子筛具有八面骨架结构,在废水重金属处理[26-27]、废气处理[28]、作为催化剂载体[29]等方面应用广泛。

碱熔法是煤矸石制备X型分子筛的主要方法,梁止水等研究人员[30]以煤矸石为原料,通过碱熔法制备NaX型沸石分子筛。陈化6 h后,在100℃的温度下晶化12 h,得到具有较大比表面积(406.7 m2/g)和孔容为0.242 m3/g的X型分子筛。将得到的分子筛用于废水中Cd2+的处理,实验结果显示,在25℃下,该X型分子筛对Cd2+的去除率达到90%以上,且符合Langmuir等温吸附模型。王茜等研究人员[31]研究了碱度对煤矸石合成X型分子筛的纯度的影响。碱既作为分子筛的组成成分,也发挥着调节反应体系pH的作用,n(Na2O)/n(SiO2)=2时,产物为纯净的X型沸石分子筛,当钠硅比过高或过低时都会有P型分子筛的生成。

燃煤电厂在产生固废粉煤灰的同时还产生氮氧化物污染物,以粉煤灰为原料制备分子筛用于处理氮氧化物等大气污染物,可达到“以废治废”的环保理念。肖立峰[29]用盐酸预处理粉煤灰后采用碱熔处理活化粉煤灰,通过水热合成X型分子筛。采用浸渍法将Mn和Ce活性组分负载到该分子筛上,研究发现,在分子筛上MnOx和CeO2存在较强的相互作用,这种作用提高了低温催化氮氧化物的活性。

2.1.3 ZSM-5型沸石分子筛

ZSM-5型沸石分子筛具有高的硅铝比、大的比表面积和特殊的三维交叉孔道,广泛应用在吸附[32]和催化[33]等方面。

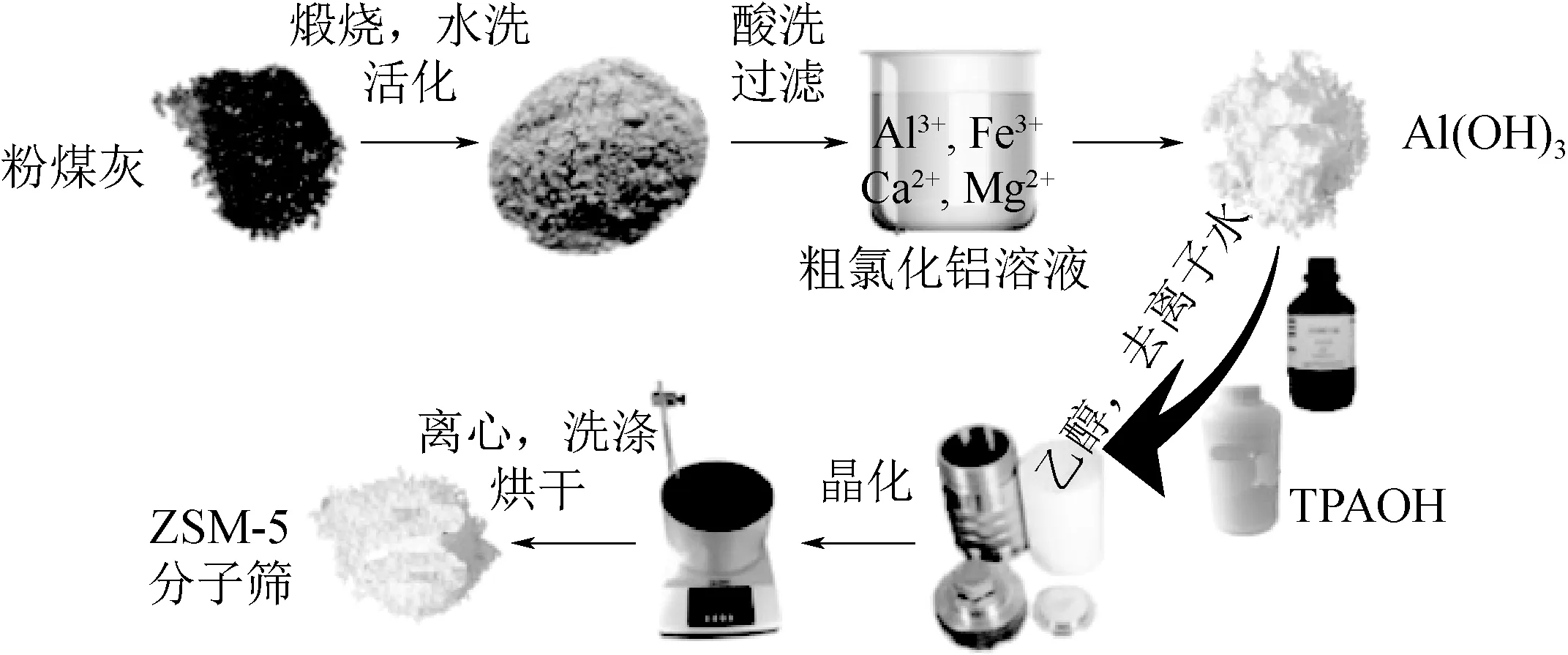

ZSM-5型沸石分子筛的合成,往往需要模板剂的辅助,侯芹芹等研究人员[34]以粉煤灰为原料,在四丙基氢氧化铵(TPAOH)模板剂的辅助下,成功制备了ZSM-5分子筛。用该分子筛振荡吸附工业废水中Cr3+和亚甲基蓝,单一因素实验的去除率分别为73.10%和98.20%。陈彦广等研究人员[35]以处理粉煤灰得到的Al(OH)3作为铝源,研究了在动态水热下合成ZSM-5分子筛,粉煤灰合成ZSM-5分子筛流程[35]如图2所示。

图2 粉煤灰合成ZSM-5分子筛流程

结果显示,ZSM-5的合成过程呈“S”形曲线生长,随着晶化时间的增加,分子筛结晶度不断提高,5 h后保持不变,并推测ZSM-5的晶化机理为固相成分在液相不断溶解和沉积的过程。

多级孔沸石分子筛由于同时存在微孔、介孔或者大孔孔道,传质效率得到很大提高。李海鹏[36]利用煤矸石中提取的硅铝源,通过水热法成功合成了ZSM-5分子筛,并在表面活性剂十六烷基三甲基溴化铵(CTAB)模板剂的辅助下,合成多级孔ZSM-5分子筛。进一步将铜银负载到分子筛上,制备了Cu-Ag/ZSM-5催化剂,催化结果显示,该催化剂对抗生素盐酸四环素具有优异的催化性能。刘晓艳等研究人员[37]将煤矸石经过活化、酸浸、碱溶等过程,在表面活性剂TPABr的辅助下合成ZSM-5分子筛,用碱处理得到多级孔分子筛。N2吸附-脱附测试显示,多级孔分子筛的比表面积高达452.32 m2/g,远高于未处理分子筛的比表面积。

2.1.4 其他类型沸石分子筛

煤基固废合成P、Y等常用类型的沸石分子筛也是研究的热点。

P型分子筛具有较强的离子交换能力,孔德顺等研究人员[38-39]通过碱熔-水热法利用粉煤灰和煤矸石制备出纯净的P型分子筛,用X射线多晶衍射仪对原料和产物进行表征,探究不同实验条件下粉煤灰合成分子筛过程中的物相变化规律。研究结果表明,在800℃的温度下焙烧2 h是充分活化粉煤灰的最佳条件,莫来石等惰性相转变成以NaAlSiO4为主的高活性物质。陈彦广等研究人员[40]以处理粉煤灰获得的硅铝资源为原料,通过水热法制备了NaP型分子筛。探究有机空间位阻剂和阴离子对合成分子筛的影响,最佳实验条件在120℃的温度下晶化8 h;三乙醇胺的存在使得合成的分子筛粒径较小且孔容较大,这也是该分子筛处理水中Ni2+时,去除率高达96.2%的原因;阴离子Br-的存在,使得P型分子筛的产率和纯度都有所提高。

Y型分子筛具有很好的热稳定性,常常被用作气体吸附剂和催化剂的载体。超声波具有空化效应,可以加快反应进行,降低苛刻的反应条件,兰鹏[41]在超声辅助下,通过碱熔-水热法将粉煤灰合成Y型分子筛;王璐等研究人员[42]通过粉煤灰的煅烧、酸浸、水热合成等步骤,在不额外添加硅铝源及模板剂的情况下,成功合成Y型分子筛。该分子筛的比表面积达389.44 m2/g,并具有优异的水热稳定性。

马子然等研究人员[43]采用酸碱联合法制备了SAPO-34型分子筛,并在该分子筛上负载金属Cu作为低温催化氮氧化合物的催化剂。实验结果显示,制备的Cu-SAPO-34催化剂具有比较宽的脱硝温度窗口,且具有较高的活性和抗烧结能力。柳向阳等研究人员[44]在EO20PO70EO20模板剂辅助下,利用粉煤灰合成介孔分子筛SBA-15分子筛。

2.2 提取氧化铝

虽然煤基固废作为废物会对生态环境造成危害,但是“垃圾只是放错位置的资源”,煤基固废的主要成分为SiO2和Al2O3,特别是中国北方产生的煤基固废中含有很大比重的Al2O3。充分开发固废中的铝资源,既拓宽了煤基固废的利用途径,又弥补了因铝土矿逐渐减少造成的空缺,同时还提高了固废利用的附加值。目前,煤基固废提取氧化铝的方法主要有酸法、碱法和酸碱联合法。

2.2.1 酸法提铝

酸法主要利用氧化铝可溶解于酸的特性,将氧化铝转化成可溶性盐,再通过添加剂把溶液中的铝分离出来,常用的有盐酸法和硫酸法等。

董玲[45]分别采用盐酸和硫酸处理煤矸石,进行酸法提铝。通过正交实验得到酸法工艺的优化参数,浸取时间、温度、固液比等都会对铝的浸出率产生影响。其中,反应温度在80~120℃时,浸出率随温度升高明显增大,但是当温度升高到120~140℃时,浸出率几乎不再变化。对比不同酸的浸出效果,由于盐酸易挥发,难以提高浸出温度,对设备的要求较高。赵俊梅等研究人员[46]将粉煤灰和硫酸一起焙烧,经过蒸发、结晶等步骤得到硫酸铝产品,此方法铝提取率高,操作简单。

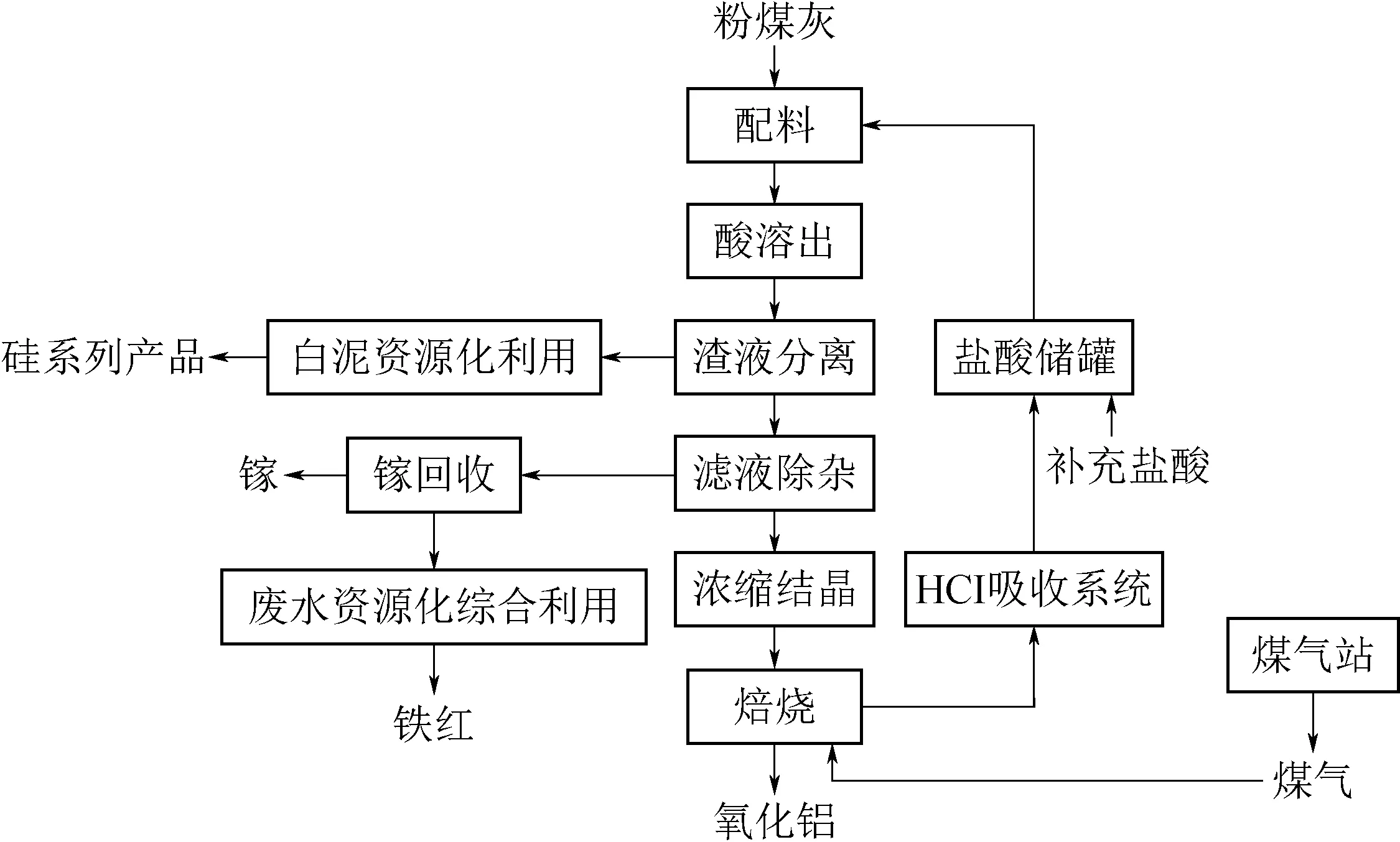

郭昭华[47]团队通过工艺路线的优化,经过实验室和工业化论证,自主研发了“一步酸溶法”提取氧化铝工艺,“一步酸溶法”工艺流程示意图[47]如图3所示。此工艺技术具有流程短、成本低等的优点,工艺过程中使用的酸可循环使用,大大提高了资源利用率的同时减少酸逸散对环境造成的污染。

2.2.2 碱法提铝

用碳酸钠、碱石灰等和煤基固废一起煅烧,达到固废中莫来石、高岭石等惰性成分活化的目的,实现硅铝资源的分离。

黄前等研究人员[48]将粉煤灰和碳酸钠一起焙烧活化,当焙烧温度为700℃,焙烧2 h后在用4 mol/L的硫酸浸取3 h,最后得到片状氧化铝,铝提取率高达95%,此方法对设备要求低,解决了强酸强碱对设备的苛刻条件问题;高铝煤基固废是提铝的首选物料,陈延信等研究人员[49]采用碱石灰低钙烧结法提取高铝粉煤灰中的氧化铝,探索了工艺条件对浸出率的影响,并初步分析了低钙烧结的机制。实验结果表明,烧结温度在1150℃左右烧结1 h后,粉煤灰中的铝资源以Na2O·Al2O3的形式存在,硅资源转化成Na2O·CaO·SiO2,实现硅铝的分离,最后粉煤灰中铝的溶出率可达到96%以上;耿学文等研究人员[50]选用碱石灰和高铝煤矸石进行烧结制备氢氧化铝,考察了烧结温度、Na2O/Al2O3、CaO/SiO2摩尔比等因素对烧结质量的影响,结果显示其最佳条件为温度1200℃、Na2O/Al2O3和CaO/SiO2的摩尔比分别为1.0和2.1,氧化铝的溶出率达到94%,在溶出液中加入一水铝石晶种,生成片状铝氧水合物。

图3 “一步酸溶法”工艺流程示意图

2.2.3 酸碱联合法提铝

酸碱联合法将酸法和碱法提铝相结合,不仅可以提取煤基固废中的氧化铝资源,同时还能实现氧化硅的提取。但是,酸碱联合法存在碱消耗量大的缺点。

冯永安等研究人员[50]从理论和实验2个方面分析了酸碱联合法从煤矸石中提取硅铝资源的可行性。宗燕兵等研究人员[52]为了进一步提高粉煤灰中氧化铝的浸出率,把造块焙烧引入到酸碱联合提铝工艺中。动力学研究表明造块建立了介孔尺寸的多孔结构,起到骨架的作用,不仅缩小了固液距离,还有效改进了气液相的传质,从而使铝的浸出率得到提高。充分提取煤基固废中的有价资源是研究者努力的方向和目标,蒋训雄等研究人员[53]采用酸碱联合法高铝粉煤灰中提取氧化铝和氧化硅。首先用硫酸从高铝粉煤灰中提取氢氧化铝或者粗氧化铝,此时铝资源的浸出率可以达到94.97%,同时得到含二氧化硅约70%的高硅渣;然后经过氢氧化钠浸出得到冶金级氧化铝,粗氧化铝中的铝溶出率为97.36%。为了解决酸碱联合法消耗碱量大的问题,丁宏娅[54]将种分分解法与酸碱联合法结合实现传统酸碱联合法的改良,此方法使铝酸钠溶液进行循环使用,提高了碱的利用率,减少废物的排放。

2.3 提取微珠

煤基固废中蕴藏着超细粉体材料,通过精选、加工等程序制得,粉煤灰微珠的制备过程[65]如图4所示。

图4 粉煤灰微珠的制备过程

有些微珠具有较强的磁性,含有特殊的微孔结构,具有活性高、质轻、热稳定性高和抗压等优点。在污水处理[55]、替代水泥熟料[56]、制作复合材料[57]和催化[58]等方面应用广泛。

李宇容等研究人员[59]研究了粉煤灰微珠对超高性能混凝土的堆积密度和抗压强度的影响。研究表明,微珠添加量为20%时制备出28 d抗压强度为140 MPa的效果。粉煤灰微珠还可以降低活性粉末混凝土的收缩值,提高混凝土的耐久性[60]。掺入适量的微珠可代替部分水泥熟料,可有效降低标准稠度用水量,还可以降低混凝土成本[56]。

张晓民等研究人员[61]使用硫酸改性粉煤灰空心微珠用于废水处理。微珠经弱酸活化,静电吸附能力明显增强,对废水中的COD具有较好的去除效果,对低浓度的Zn2+、Pb2+等重金属离子也有一定的去除效果。为了提高粉煤灰微珠的吸附能力,严博文[62]利用白泥对粉煤灰微珠进行改性处理,白泥破坏了微珠的空心结构,降低其结晶度,增加矿物活性,从而提高微珠在废水中吸附氟的能力。模型研究发现,微珠主要通过表面络合和配体交换作用去除水中的氟离子。铝改性的粉煤灰微珠在污水处理方面也表现出优异的效果[63-64]。

2.4 提取有价元素

煤基固废中除了硅铝资源,还有锂镓稀土元素等具有高附加值的资源。随着科技的发展,对稀散有价元素的需求越来越大。对固废中有价元素的利用,不仅减少对生态环境的污染,还缓解资源短缺的问题。目前,提取有价元素的方法主要有吸附法[66]、萃取法[67]和络合沉降法[68]等。

2.4.1 提取镓

金属镓在航天、医疗、军事、电子等领域有着广泛的应用。

李银等研究人员[69]用拟合模型和响应曲面法对煤矸石酸浸物中和液萃取金属镓进行研究。以体积分数为20.5%的2-乙基己基膦酸酯为萃取剂,萃取5 min,镓的萃取率高达98.92%。直接浸取法得到的镓浸出率很低,为了提高金属镓的浸出率,李婷等研究人员[70]首先以Na2CO3和NaCl作为助剂活化粉煤灰成分,再用酸浸法处理活化后的粉煤灰,得到含镓的溶液。实验得到最佳提取条件是在800℃的温度下煅烧120 min,氯化钠质量为粉煤灰碳酸钠质量的8%时,浸取出的镓的质量分数为56.10 g/t,说明此时粉煤灰的活化效果较好。 李金海等研究人员[68]设计正交实验研究了单宁络合沉降法提取粉煤灰中镓的影响因素,最后得到镓的提取率可以达到85%。

2.4.2 提取锂

锂被誉为“金属味精”,在新能源领域起着重要的作用。煤中锂的平均含量为14 mg/kg,燃烧后,富集的锂可达到400~600 mg/kg,具有可观的利用价值。

成俊伟[71]以富锂的煤矸石为原料,利用H型离子筛对Li+的吸附作用,提取煤矸石中的锂元素。考察了碳酸钠活化煤矸石的工艺条件及离子筛提取Li+的实验条件,回收率高达99%以上,实现了煤矸石中锂离子的高效回收。侯永茹等研究人员[72]研究了二氧化锰离子筛吸附粉煤灰碱性溶液中的Li+,收到的提取率为80%~85%,但是,离子筛不易成型且无法循环使用。为了克服粉煤灰酸性体系难以选择性提取锂的问题,冯明[67]选用磷酸三丁酯为萃取剂、二氯甲烷为稀释剂对从粉煤灰中提取锂的影响因素进行研究。研究结果表明,AlCl3在萃取过程中发挥了重要的盐析作用,锂的萃取率可达约90%。

2.4.3 提取稀土元素

稀土资源的过度开采和高新技术对稀土元素不断提升的需求,稀土资源面临短缺的困境。

选择性提取煤基固废中的稀土元素是研究的难点,吉万顺等研究人员[73]通过萃取法提取粉煤灰中的稀土元素钇。研究发现,二磷酸酯和2-乙基己基磷酸单2-乙基己基酯这2种萃取剂在混合使用时,具有明显的协同作用。在2种萃取剂比例为3∶7时,钇的萃取率可以达到89%。辜芳等研究人员[74]使用混合萃取剂萃取煤矸石酸溶液中的稀土元素,调整实验条件和混合萃取剂配比可实现混合稀土与硅铝的分离。

3 小结

煤基固废中煤矸石和粉煤灰属于大宗固体废物,体量巨大,不仅占用稀缺的土地,还对生态环境造成极大的污染,进而危害人们的身心健康,亟须找到合适的处置和利用方式。能源回收、制作建筑材料、回填采空区等利用途径可以在一定程度提高煤基固废的综合利用率,也可取得不错的经济和社会效益。但目前还存在以下问题。

(1)目前我国煤基固废的利用率可以达到60%~70%,但是和发达国家相比差距还较大,需要研发煤基固废利用的新技术,进一步提高综合利用率。

(2)煤基固废作为制作建筑材料等的原料是低值化的利用,固废中的铝硅和有价元素等的宝贵资源被浪费。鉴于资源的不断枯竭,需要大力发展煤基固废的高值化利用,充分回收、利用固废中的资源,如制备分子筛、回收微珠和有价元素等。

(3)在高值化利用过程中,存在原料和添加剂利用率低、对环境造成污染等不良现象,在优化现有技术工艺、多资源协同提取和利用、研发具有开创性技术等方面还有巨大潜力。