基于力学特性采场裂隙带分布规律研究

2021-01-07舒龙勇王维华张慧杰郝晋伟凡永鹏

崔 聪 舒龙勇 杨 鑫 王维华 张慧杰 郝晋伟 凡永鹏

(1.云南煤化工集团有限公司,云南省昆明市,650231;2.煤炭科学技术研究院有限公司,北京市朝阳区,100013)

目前,国内采空区上覆岩层裂隙带瓦斯抽采技术主要有高位抽放巷和高位抽放钻孔两种形式[1-2]。高抽巷瓦斯抽采量相对较大,保证了综采工作面的安全推进,但高抽巷布置成本高、掘进时间长,易造成矿井采掘接续紧张、生产成本加大,降低了矿井生产效率,制约了矿井经济效益。

基于此,云南东源镇雄煤业长岭煤矿引进顶板定向长钻孔替代高抽巷技术,借鉴国内其他矿区高位定向水平长钻孔项目经验,预期顶板定向长钻孔技术能取得相对较好的抽采效果。但抽放钻孔设计必须结合煤层地质赋存规律及扰动运移规律,才能进一步提高采空区瓦斯抽采效果,杜绝瓦斯超限,保证长岭煤矿安全运营生产,最大限度发挥长岭煤矿的开采效率。科学合理地预测裂隙带高度成为高位钻孔高效抽采的关键技术,同时也为建成长岭煤矿高产高效示范工程奠定基础。

目前,确定裂隙带发展高度主要有理论计算[3-4]、数值模拟[5-6]、相似模拟[7]等方法,理论计算具有普适性,由于各个矿井顶板岩性及厚度不同,该方法确定裂隙带高度精度较低;相似模拟应用相对复杂,相似比对试验结果影响较大,且试验时间较长。因此,采用数值模拟软件分析研究预测裂隙带发展高度成为炙手可热的手段。笔者以长岭煤矿152106工作面为研究对象,采用ABAQUS有限元分析法开展数值模拟研究,基于上覆岩层力学特性分析裂隙带分布规律,并结合现场实际抽采数据进行分析验证,保证了高位钻孔施工参数的精准性与可靠性。

1 工作面概况

152106工作面开采长岭煤矿C5b煤层,煤层平均厚度2.75 m。伪顶主要是炭质泥岩、砂质泥岩,平均厚度为0.1 m;直接顶主要是粉砂岩,平均厚度为1.2 m;老顶主要是细砂岩,平均厚度在3 m以上;直接底板主要为粘土质泥岩,直接底板岩层厚度变化幅度较大,平均厚度在2 m;老底岩性主要是细砂岩,底板遇水有膨胀现象。工作面设计走向长度为1464 m,倾向宽度为200 m,采高平均为2.2 m,煤层倾角为近水平,现场测得C5b煤层瓦斯含量11.5 m3/t、瓦斯压力0.60 MPa,工作面瓦斯涌出量高达27.7 m3/min,瓦斯涌出量主要来源于采空区瓦斯及邻近层瓦斯,造成工作面上隅角和回风流瓦斯浓度超限。

2 模型建立

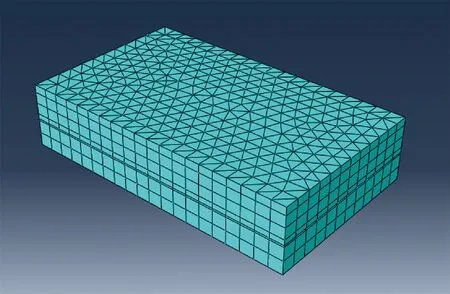

根据开采参数和上覆岩层特点建立了三维数值模型,煤层倾角按水平0°模拟,沿煤层走向方向开采,工作面长度1400 m,开采方式为一次采全高,开采高度为2.2 m,由于长岭煤矿采用定向钻机施工高位水平长钻孔,根据钻孔施工长度,模型按走向总长度550 m、倾向长度200 m设计,为降低边界效应,模型边界应取至工作面采动角影响范围以外,工作面两边各取20 m的边界。工作面推进方向开切眼距模型边界为20 m,工作面推进550 m,根据煤层开采上覆岩层特点,当工作面推进距离和工作面长度相当时,裂隙带发育高度最大,故本研究采用工作面推进550 m来分析上覆岩层的运动规律,数值模型如图1所示,模拟岩层总厚度为340 m,其中所研究的岩层厚度为90 m,考虑煤层与顶底板变形的协调性,几何模型包括一部分顶底板,顶板岩层厚度为50 m,底板岩层厚度为40 m,模型顶部施加等效均布载荷,网格划分采用sweep方式,划分后网格如图2所示。

图1 数值模拟计算模型

图2 网格划分

3 边界条件及本构关系

模型应力边界条件如图3所示,x为地层走向方向,y为地层倾向方向,z为铅垂方向,在构建模型时,模型从上至下将各地层的物理力学参数输入,在z方向顶面加垂直方向的应力6.75 MPa,模型水平方向位移边界条件设置为零,具体处理如下:水平与竖直边界取x=0,y=0,z≠0(x,y代表水平方向位移,z代表垂直方向位移);底部边界取x=y=z=0,为全约束边界。

图3 模型应力边界条件

目前,大多数学者都是基于常规三轴的基础上对煤岩受强度变形及破坏特征开展研究。然而,单轴及常规三轴试验的研究不能真实反映地下煤岩所受应力状态,实际工程中的煤岩体都是处于真三轴应力条件下的,真三轴试验能够更准确地模拟煤岩的实际受力状态,并且可以实现更杂的应力路径[8]。因此笔者采用Drucker-Prager破坏准则(简称D-P准则),D-P强度准则应力空间分布如图4所示,其考虑了中间应力对岩体强度特性的影响,其表达式如下:

(1)

式中:α、k——试验参数;

I1——第一应力不变量;

J2——应力偏张量第二不变量;

φ——内摩擦角。

(2)

公式中参数α、k与粘聚力和内摩擦角有关。

图4 π平面D-P准则分布示意图

4 模拟结果与裂隙带高度分析

随着152106工作面不断回采,煤体开采卸压导致顶板上覆岩层破坏,进而在工作面附近形成采动压力场,采空区上覆岩层垂直方向上会形成冒落带、裂隙带和弯曲下沉带,采空区上覆岩层三带的数值模拟主要研究沿工作面倾向对顶板岩层应力、应变的变化,通过顶板岩层力学特性的变化规律得到冒落带、裂隙带的分布范围。

工作面回采后,原岩应力发生改变,上覆岩层伪顶随着工作面推进不断垮落,导致顶板上部岩层向下发生弯曲变形,产生位移,根据“O”形圈理论[9-10],采空区中部切面岩体下沉量最大,数值模拟计算后得到的采空区中部上覆岩层下沉量结果云图见图5。结果表明:切面中部顶板上覆岩层下沉相对明显,顶板沉量由中间位置向运输巷、回风巷两侧逐渐减小,呈现出采空区“O”形圈特征;“O”形圈中间部位的岩体破裂程度严重,其下沉量达到2.09 m,而“O”形圈边界部位下沉量均在1.22 m以下。

图5 顶板岩层应变分布示意图

顶板岩层下沉高度可根据下列公式得到裂隙带高度,进而确定高位钻孔的终孔点竖直高度参数。

(3)

式中:M——煤层采高,m;

k——碎胀系数,取1.2;

α——煤层倾角,(°);

ω——垮落过程中顶板下沉量,m。

152106工作面煤层采高为2.2 m,煤层倾角为近水平,由模拟得出顶板下沉量的范围为-1.22~-2.09 m。由顶板位移量可得裂隙带高度H的范围为17.1~21.45 m。因此,顶板岩层应变分析结果表明高位钻孔终孔点设计在煤层竖直向上17.1~21.45 m处。

由于受到采动应力的影响,伪顶和直接顶垮落后,采空区内部破碎的煤岩块松散堆积,处于冒落带区域的岩层离层破坏严重,对上部岩体应力不再有承受作用,冒落带煤岩碎块堆积稳定后受压力拱作用,导致水平应力处于压应力状态;原始地应力打破平衡后,由于自身重力及上覆岩层载荷作用,顶板裂隙带岩体发生塑性破坏,该区域岩层裂隙较为发育,但是仍保持着连续性并具备相当的承压能力,由于岩体弯曲作用,该层位岩体主要受到的水平应力为拉应力;裂缝带上方直至上边界,由于关键层的存在,本身与采空区距离较远,岩体破坏仍然处于弹性阶段,该层位岩体主要受到的水平应力为压应力。因此,根据上覆岩层的水平应力变化规律,可以推断工作面上覆岩层裂隙带高度。

顶板岩层应力分布图如图6所示。数值模拟结果表明:在高度位于煤层上方17 m处,岩层水平应力表现为压应力,变化范围为0~2.82 MPa;在高度位于17~23.5 m内,岩层水平应力表现为拉应力,变化范围为0~4.25 MPa;在高度位于煤层上方23.5 m以上,岩层受到的水平应力表现为压应力,变化范围为0~8.62 MPa。根据上覆岩层的水平应力有压应力—拉应力—压应力的变化特征,可以得到裂隙带高度范围为17~23.5 m。因此,顶板岩层应力分析结果表明:高位钻孔终孔点设计在煤层竖直向上17~23.5 m处。

图6 顶板岩层应力分布示意图

5 现场试验分析

在距152106工作面切眼570 m处施工首个高位钻孔钻场,钻场尺寸为10 m×5 m×5 m。使用ZDY6000LD(B)型煤矿用履带式全液压坑道钻机。1号~3号高位钻孔孔间距均为0.5 m,钻孔设计高度分别为17、18、22 m,钻孔距离回风巷宽度对应为15、25、35 m,进而确定高位钻孔施工层位,钻孔施工长度为550 m,钻孔孔径120 mm。具体施工如图7所示。

图7 高位钻孔层位布置示意图

2号高位钻孔施工完毕后出现了塌孔现象,抽采钻孔平均浓度为30.67%,抽采纯量较低。1号与3号高位钻孔瓦斯抽采数据如图8~图11所示,1号高位钻孔抽采钻孔平均瓦斯浓度为37.43%,抽采钻孔平均瓦斯纯量为3.28 m3/min,钻孔进入采空区长度为27 m时,抽采瓦斯纯量、混合量及瓦斯浓度有明显提升。随着工作面不断推进,1号钻孔瓦斯浓度基本呈线性递减,衰减规律满足方程y=-0.9x+54.43。1号钻孔瓦斯纯量在进入采空区27~60 m期间,瓦斯纯量基本恒定不变,平均值高达4.32 m3/min。

1号高位钻孔瓦斯抽采浓度与抽采纯量随着周期来压与否呈现峰值与谷值交替变化,首次抽采峰值在27 m处,抽采钻孔浓度高达60%,纯量高达4.72 m3/min;第2次抽采峰值在57 m处,抽采瓦斯浓度为48%,纯量为4.92 m3/min;第3次抽采峰值在86 m处,抽采瓦斯浓度为39.2%,纯量为3.96 m3/min。通过抽采数据判断152106工作面周期来压破断距均为30 m左右,与长岭煤矿实际周期来压破断矩长度相符,高位钻孔抽采具有一定的规律性。

3号高位抽采钻孔平均瓦斯浓度为32.42%,抽采钻孔平均瓦斯纯量为2.42 m3/min,钻孔进入采空区长度为14 m时,抽采瓦斯纯量及瓦斯浓度有明显提升。随着工作面不断推进,3号钻孔瓦斯浓度基本呈线性递减,衰减规律满足方程y=-1.70x+50.65。3号钻孔瓦斯纯量在进入采空区27~42 m期间,瓦斯纯量基本恒定不变,平均值高达3.61 m3/min,4号钻孔监测数据较少,抽采数据周期性变化尚不明显,需进一步进行抽采数据跟踪。

图8 1号高位钻孔瓦斯浓度

自1号~3号高位钻孔同时抽采后,高位钻孔总纯量约为6.33 m3/min,浓度高达29.78%,混合量为21.33 m3/min。根据目前高位钻孔层位布置,有效缓解了工作面瓦斯超限,回风巷上隅角瓦斯浓度达到0.9%,降低了25%,后续将根据目前高位钻孔抽采效果继续增加3个钻孔,以期彻底解决上隅角超限问题。

图9 1号高位钻孔瓦斯纯量

图10 3号高位钻孔瓦斯浓度

图11 3号高位钻孔瓦斯纯量

6 结论

(1)通过数值模拟手段得到长岭煤矿152106工作面上覆岩层下沉量以及岩层应力分布规律,结果表明:顶板上覆岩层下沉量由中部位置向运输巷、回风巷两侧位置逐渐减小,呈现出采空区“O”形圈分布特征;受工作面采动应力的影响,上覆岩层“三带”的水平应力有压应力-拉应力-压应力的变化规律。

(2)通过采空区上覆岩层下沉量分析,结合裂隙带分布公式,可得152106工作面裂隙带范围为17.1~21.45 m;通过分析采动应力对“三带”水平应力分布的影响,可得152106工作面裂隙带分布范围为17~23.5m,两者分析具有较好的一致性,验证力学特性分析采空区裂隙带高度的可行性。

(3)经过裂隙带层位确定高位钻孔抽放参数,钻孔抽采浓度与流量较大,上隅角瓦斯浓度降低25%,有效解决了工作面及回风巷上隅角瓦斯浓度超限难题,通过现场试验分析验证了数值模拟采空区裂隙带高度的精准性,基于力学分析采空区裂隙带高度方法可在其他矿井得以推广使用。