基于CT图像变异系数的小缺陷定量不确定度评定

2021-01-07齐子诚张维国唐盛明

齐子诚,张维国,唐盛明,郑 颖

(中国兵器科学研究院 宁波分院,浙江 宁波 315103)

0 引言

随着新材料工艺的不断发展以及产品轻量化的需求,金属材料的内部质量要求日趋严格。在生产、加工与使用过程中,金属材料内部缺陷及检测方法日益受到关注。工业计算机断层扫描技术(ICT,industrial computerized tomography)[1-2]作为一种先进无损检测技术,不受被检测物体材料、形状、表面状况等限制,能够给出被检测物体二维、三维图像,具有成像直观、分辨率高的优点,逐渐成为航空、航天、兵器、汽车制造、铁路等[3-4]重要工业领域内部质量检测的主要手段之一。然而,在对金属材料进行工业CT检测时,特别是大尺寸复杂金属构件[5-7],小缺陷在CT图像上的灰度分布与构件材料灰度值相近,且受到图像噪声的影响,致使小缺陷的定量难、误差大。在产品质量控制与验收等方面,小缺陷定量准确性会造成安全隐患或不必要的浪费。与此同时,CT小缺陷定量过程所产生的不确定性是不可避免的,对其进行不确定度评定十分必要。因此,研究工业CT小缺陷定量及不确定度评定方法对于工业CT应用具有重要意义。

国内外学者对无损检测小缺陷识别、定量及不确定度评定作了大量的研究。在小缺陷ICT检测方面:文献[8]通过采集大量缺陷样本图像进行增强等预处理,采用卷积神经网络的方法训练网络模型,利用该模型对CT图像中小缺陷进行辨识。文献[9-10]结合多种滤波方法对CT图像低对比度信息进行预处理,基于灰度变化率分割缺陷,利用Hu不变矩方法提取缺陷特征,并结合RBF神经网络模型和萤火虫算法对缺陷进行智能识别。文献[11]首先对CT图像点扩散函数(PSF,point spread function)进行估计,利用PSF与理想缺陷进行卷积运算形成缺陷退化灰度分布,再与待测真实缺陷进行比较,采用循环迭代确定最优解。上述方法中,小缺陷定量需要大量数据进行训练或计算量大,定量结果缺乏不确定度评定方法。在无损检测不确定度评定[12-14]方面:文献[15-16]研究了超声波探伤仪、试块及当量法对超声波探伤结果不确定度的影响,具有一定的参考价值。文献[17-18]研究了工业CT尺寸测量模型,对测量中不确定度的主要来源进行分析,基于测量不确定度表示指南(GUM)法对工业CT线性尺寸测量不确定度评定进行研究。本文基于人工预制通孔小缺陷开展研究工作,针对小缺陷工业CT图像灰度特征变化规律,设计了CT图像局部变异系数的小缺陷定量方法,并开展不确定度评定工作。

1 实验方法

采用不同金属材料(不锈钢、钛合金、铝合金)制作圆形试样,其外圆尺寸为Ф50 mm,厚度为1.2 mm,通过电火花打孔加工技术在圆形试样上布置一系列通孔模拟检测用小缺陷,小缺陷直径分别为Ф0.1/0.3/0.5/0.7/0.9/1.1 mm。每种规格直径的缺陷加工3个。采用显微镜对加工的小缺陷尺寸进行标定,缺陷圆形试样如图1所示。

图1 模拟缺陷试样示意图

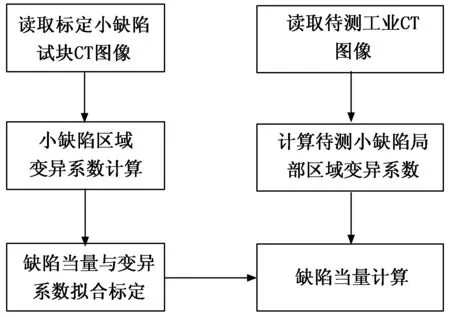

试验平台为高能工业CT成像系统,如图2所示。该系统采用能量为6MeV的X 射线加速器作为射线源发生器,射线源的焦点尺寸为2mm,信号采集装置为线阵探测器。从检测效率与精度的角度考虑,选用了三代CT扫描方式、微动次数5次、触发次数4096次、切片厚度0.5mm (小于试样厚度)。

图2 高能工业CT检测系统

检测前,将两片相同材质、规格的圆形试样与打孔试样两侧紧密贴合,封闭通孔两端形成内部孔隙模拟缺陷。检测时,应尽量保证X射线透照路径垂直于试样打孔方向,且CT扫描位置位于打孔试样中心平面。

2 工业CT图像小缺陷定量方法

2.1 工业CT图像中小缺陷灰度分布

工业CT扫描系统通过X射线透射检测圆形试样断面,按照卷积反投影算法获得圆形试样中一幅断层扫描图像,图像包含了金属材料、空气及缺陷。其中缺陷信号是由实际缺陷形貌经过工业CT成像过程叠加噪声、伪影信号组成。缺陷在CT图像上的表现形式(灰度分布、面积)受缺陷实际尺寸、CT系统空间分辨率、密度分辨率和噪声等影响。在实际检测过程中,金属材料内部小尺寸缺陷检测结果将可能被噪声所淹没,从而影响小缺陷检出及定量结果。

2.2 基于变异系数的小缺陷定量方法

在工业CT图像中,当CT成像点扩散函数一定时,小缺陷局部区域灰度均值与标准偏差受缺陷尺寸影响,与缺陷尺寸具有一定单调关系。采用一定区域(M×N)的灰度变异系数作为小缺陷定量的特征值,变异系数cv定义为:

(1)

其中:σ为区域图像灰度标准偏差,μ为区域图像灰度均值,f(i,j)为图像中点(i,j)处灰度值。

如图3所示,不同金属材料(不锈钢、钛合金、铝合金)缺陷面积与灰度变异系数关系曲线示意图(以100×100局部区域为例)。从图3(a)可见,不同材质中小缺陷尺寸与局部区域变异系数呈现近似线性对应关系,斜率相同但截距不同。分析原因:针对具体CT检测系统,当检测工艺一定时,针对具体被检对象其空间分辨率、密度分辨率是固定的。这时缺陷的尺寸及图像噪声水平成为影响缺陷定量准确性的主要因素。从图3(b)可见,对直径为50 mm的圆形试样上不同缺陷尺寸与局部变异系数的相关性进行分析,多组实验数据相关系数处于99.1%~99.9%区间。可见利用变异系数表征缺陷尺寸具有较高的适用性。

图3 圆形试样缺陷面积及变异系数关系曲线

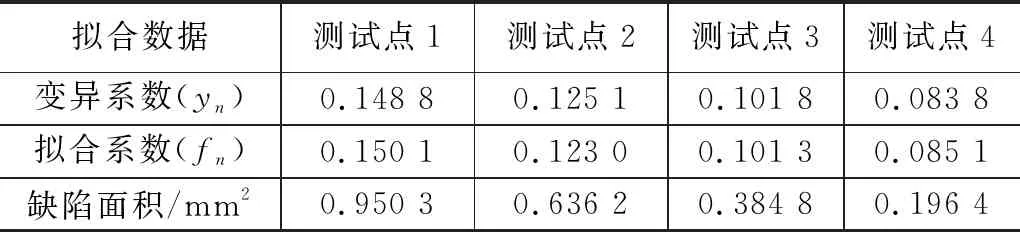

采用变异系数对工业CT图像中小缺陷进行定量的具体流程如图4所示。

图4 基于变异系数的小缺陷定量方法流程图

基于变异系数的小缺陷定量方法包括3个主要步骤:1)采用线阵高能工业CT成像系统获得预制小缺陷试样和待测样品的断层图像;2)针对CT图像中不同尺寸的预制小缺陷,计算局部区域变异系数,建立缺陷尺寸与变异系数对应关系式;3)计算待测样品缺陷的局部变异系数,带入对应关系式求得小缺陷定量结果。

3 小缺陷定量及不确定度的评定

3.1 变异系数法不确定度来源分析

变异系数法实质在于通过小缺陷所在局部区域灰度分布的离散程度表征缺陷尺寸,分析其不确定度有利于该方法的应用推广。考虑工业CT小缺陷定量过程涉及到的相关影响因素,采用变异系数法测量结果的不确定度来源[19]主要有:试样中基准缺陷加工尺寸的影响、变异系数法定量曲线拟合的不确定性、工业CT系统扫描的影响和变异系数法测量结果重复性。

3.2 变异系数法不确定度评定

3.2.1 圆形试样中基准缺陷的不确定度

在小缺陷变异系数法定量过程中,需要预先获得指定检测工艺下变异系数与小缺陷尺寸的拟合关系曲线,该曲线标定是基于圆形试样中预制小缺陷实现的。由于小孔制造工艺的不稳定性、工件材料自身的膨胀系数变化等,均会导致孔径的偏差。因此,在使用前需要对小孔尺寸进行计量。用于计算变异系数拟合关系式的一系列不同尺寸的小缺陷(Ф0.5/0.7/0.9/1.1 mm)及用于测量的Ф0.7 mm通孔均进行尺寸计量,查相关对比试样检测报告,可知各公差如表1所示。故通孔缺陷的不确定度为:

μ1=μmax=0.0303 mm2

(2)

表1 缺陷面积公差表

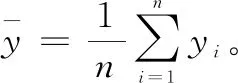

3.2.2 缺陷定量曲线拟合的不确定度u2

通过试验研究确定了小缺陷尺寸与局部区域变异系数呈现近似线性对应关系,利用不同尺寸的小孔对该线性关系曲线进行拟合。由于曲线拟合的自变量(小孔局部变异系数)也是测量结果,其不确定性将会影响线性拟合的结果。因而,考虑曲线拟合的不确定度。在Ф50 mm圆形不锈钢对比试样上,计算通孔缺陷(Ф0.5/0.7/0.9/1.1 mm)图像局部区域(50×50)的变异系数制作拟合关系曲线,各点数据如表2所示。

表2 拟合曲线用各点数据

采用最小二乘法建立缺陷面积与局部变异系数的线性对应关系式(局部区域:50像素×50像素)如下:

D(cv)=11.5546cv-0.785386

(3)

式中,D为小缺陷面积;cv为变异系数。

变异系数与线性拟合曲线如图5所示。

图5 缺陷面积及变异系数的拟合曲线

利用拟合曲线对应关系式(3),对已知Ф0.7 mm的人工通孔进行定量。定量数据如表3所示。

表3 多次测量结果

计算拟合公式的判定系数(coefficient of determination,记为R2),在线性回归中,R2是回归平方和与总离差平方和之比值,是对估计的回归方程拟合优度的度量。判定系数(R2)计算公式如下:

(4)

计算得R2=0.996 7,线性拟合曲线最大相对误差为1-R2=0.33%,按均匀分布计算,并转化为缺陷定量直径:

(5)

3.2.3 CT扫描成像结果重复性u3

表4 多次CT扫描并测量的结果

由表4得到其实验标准偏差S为:

(6)

则不确定度为:

(7)

故相对不确定度为:

(8)

3.2.4 变异系数法测量结果重复性

变异系数法测量结果重复性是指在一次CT扫描图像中多次重复测量结果的不确定性。对已知尺寸为Ф0.7 mm通孔的圆形试样进行工业CT扫描获得单幅缺陷断层图像,分别由三名检测人员用变异系数法重复测量小缺陷,每人测量6次,测量结果如表5所示。

表5 重复测量的数据

计算变异系数法测量结果重复性不确定度u4:

(9)

3.3 合成标准不确定度得计算

变异系数法小缺陷定量不确定度各分量形成表,如表6所示。

表6 变异系数法小缺陷定量不确定度分量

小缺陷定量合成标准不确定度为:

(10)

3.4 扩展标准不确定度的评定

对于工业CT系统等高精度测量设备,要求给出的测量结果区间包含被测量真值的置信概率较大,为此需用扩展不确定度表示测量结果。扩展不确定度由合成标准不确定度乘以包含因子k得到,认为变异系数法小缺陷定量合成标准不确定度近似正态分布,取置信概率95%,包含因子k=2。计算扩展不确定度为:

U=k×u=2×0.036 5=0.073 mm2

(11)

因此,基于变异系数法的小缺陷定量结果及不确定度表示为:0.386 mm2(±0.073 mm2)。

4 结束语

本文介绍了基于图像局部灰度变异系数的工业CT图像小缺陷定量方法。对基于变异系数的小缺陷定量结果影响因素进行了分析,引入了缺陷基准大小的影响、变异系数公式拟合带来的不确定性、工业CT扫描成像结果的影响和测量方法重复性等重要因素,以高能6MeV线阵探测器工业CT系统为例进行了说明和计算,实现了相应的不确定度评定。对已知尺寸为Ф0.7 mm(面积0.385 mm2)的小缺陷,基于变异系数法得到的扩展标准不确定度为0.073 mm2,从计算结果可以体现基于变异系数法的工业CT小缺陷定量精度,该方法可广泛地推广和使用。