乙烯生产过程的DCS系统报警分级管理

2021-01-06蔡云

蔡云

(中国寰球工程公司大庆石化工程有限公司,黑龙江大庆163714)

对乙烯生产过程出现的各种DCS系统报警进行分类、显示和报告,可以帮助操作员实现有效报警管理,识别报警区域,把精力集中在操作上,正确应对各种异常状况;减少报警数量,可以缓解操作员的压力,缩短操作员应对事故的时间;提高工厂安全,降低发生严重环境事故的风险;通过对各种KPI(关键性能指标)的分析[1],找到改善提高的机会;通过各种报告,巩固和加强对报警和过程信息的分析,可以为乙烯生产提供更多的信息。通过统计梳理关键报警和设备故障信息,可以为事故分析、隐患整改等提供有效的资料。

1 目前乙烯生产DCS系统存在的主要报警问题

某化工厂乙烯生产采用日本YOKOGAWA公司CS3000系列DCS系统,现状是报警很多,经常出现报警泛滥状况;有些关联报警,一旦触发报警就是几个甚至十几个报警同时报,有的是瞬闪报警,每次触发只报短短几秒钟又恢复正常,有的陈旧报警,参数一直处于报警状态,长时间没有恢复正常,有的是间歇报警,一段时间内反复出现报警。

目前的DCS系统报警管理大多处于失控状态,很多报警参数是否合理没有专门的分析,报警优先级没有划分,不管轻重缓急,所有报警都是一样的报警提示,报警搁置没有进行专业的管理,多工况报警没有设置,很多报警参数与工况不符。

该化工厂2套乙烯装置在未引入报警管理系统实施报警分级管理时的单个月份的DCS系统的报警数量统计见表1。

表1 未引入报警管理系统时DCS系统的报警数量统计

大量的异常报警如不能加以有效控制,势必导致乙烯生产的操作工负荷过重,频繁的报警处理不过来,只能把报警忽略掉,或者擅自把报警非法抑制,这就导致真正发生危险的时候,重要的报警没有报,或者是报警提示被忽视,从而造成非常严重的事故[2]。

2 实施DCS系统报警分级管理的要求及目标

2.1 DCS系统报警分级管理的指标要求

参照工业设备和材料用户协会(EEMUA)于1998年发布的EEMUA191关于DCS系统报警管理的行业指南,美国仪表自动化协会(ISA)和国际电工协会(IEC)于2009年和2014年发布的ANSI/ISA 18.2和IEC62682关于流程工业的报警系统管理标准中明确了典型KPI指数:(1)平均报警数量不超60个/h;(2)报警数量最大不超600个/h[3]。

2.2 DCS系统报警分级管理的终极目标

DCS系统报警必须要引起操作人员的响应动作;不需响应的均不需要;报警分级管理解决的问题包括报警泛滥、报警设置管理失控、操作员负荷过重,错过重要报警,导致非计划停工[4]。

管理手段:报警统计分析(发现不合理报警)、报警归并(减少关联报警、重复报警)、报警搁置、多工况报警、报警审计(发现不合理的报警修改)。

3 DCS系统报警分级管理需要重点推进工作

(1)制订、修改和完善DCS系统报警分级管理系统规范;(2)收集报警数据并评估控制系统的报警性能;(3)筛查不合理的报警组态和参数设置并制定出消除措施;(4)报警归档与合理化分析(D&R);(5)报警分级管理系统实施报警审查和报警强制;(6)报警分级管理系统进行实时报警管理;(7)报警分级管理系统的变更管理与维护。

3.1 前期准备

组织编制各类报警设置、报警响应、管理、维护等管理内容与要求。(1)报警是指在生产过程中工艺偏离、设备故障或其它异常状态下,通过视、听感官形式或其它消息形式通知相关人员进行关注或响应的信息;(2)过程报警是指(压力、流量、液位、温度等)工艺参数超出装置工艺包设计要求导致的报警;装置运行过程中(振动、位移、温度、压力等)转动设备关键参数超出设备良好运行状态指标范围导致的报警;环保监测数据等超出有关条文规定范围导致的报警;(3)安全报警是指有毒气体、可燃气体、烟雾感测器、火焰检测器等安全仪表的报警;(4)维护报警是指装置仪表故障等原因导致的报警;(5)系统报警是指DCS系统出现的通讯错误以及系统软、硬件故障等导致的报警;(6)提示性报警是指不会立即导致产品中断、设备损坏、安全环保等事故的报警,只用来提醒操作人员进行参数调整;(7)预设报警值是指DCS系统的模拟变量超出某个变化范围的报警;(8)报警泛滥是指报警率高,操作人员无法处理的情况。

3.2 报警分级

为实施乙烯生产DCS系统报警分级管理,避免工艺操作人员因报警泛滥无法及时进行工艺操作调整,按报警后果和响应时间,将乙烯生产DCS系统报警分为3级,见表2。

表2 DCS系统报警分级方法

1级报警是指严重事件报警,会影响装置的正常运行,一旦报警出现,相关责任人员需立即采取应急处置措施。如不及时处置,将会造成严重后果。这些报警可触发的事件诸如:封闭区域的火灾、可燃有毒气体报警、一级联锁保护报警等等。

2级报警是指重要事件报警。装置正常运行时发生某些重要变化,同样需要相关人员进行重点关注甚至采取必要的措施。如不能及时进行关注,有可能触发2、3级联锁保护动作、引起重大设备损坏、环保指标超标报警等。

3级报警是指一般提示性报警。报警发生后,如果一直未确认或处理,也会对装置正常运行产生一定影响。这些报警可触发的事件诸如过滤器压差高等工艺条件超出正常操作范围的报警。

工艺、设备管理部门应综合考虑装置实际,组织对所有报警进行科学、合理、明确的等级划分,编制装置报警台账。台账的内容应包括仪表位号、仪表名称、预设报警值及报警级别[5]。

3.3 报警显示

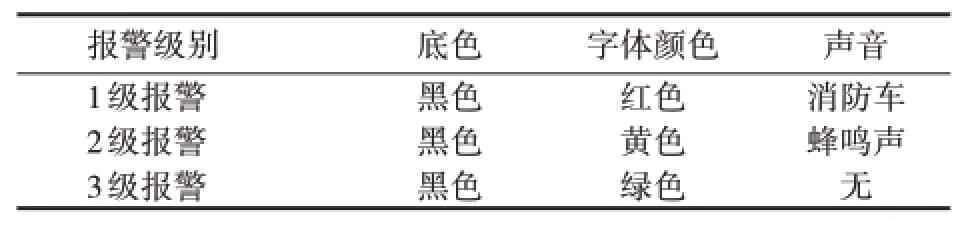

为使报警更利于监控和识别,采取字体颜色及报警声音将DCS系统给级别报警进行区分,每级报警采用唯一的字体颜色和唯一的报警声音,各级报警颜色和声音设置见表3。

表3 各级报警颜色和声音设置

在报警信息未被确认前,报警信息会在DCS系统报警栏中一直闪烁,并发出相应的报警声音;经过确认后,闪烁停止,同时,报警声音消失。

3.4 预设报警值的设定

触发联锁保护的DCS系统报警值应依据工艺操作原理或经审批后的变更文件进行设定;安全报警的预设报警值应根据相关安全要求设定;提示性报警的预设报警值根据装置运行需求设定。各级各类报警的预设报警值应随装置操作规程、工艺卡片、内控指标等的修订而进行动态修订。

3.5 报警响应

DCS系统报警信息一经产生,操作人员应快速识别、确认并采取必要调整措施。无法确认、处理的,应立即通知班长、管理或技术人员及时处理。

4 DCS系统报警分级管理的实施方法

当DCS系统1、2级异常报警时,操作员应及时登记,与班长对报警原因进行初步分析,并采取处理措施;技术员下班前应对当日异常报警内容、报警原因分析及处理措施进行审查、答复;生产主任下班前应对异常报警登记表内容进行审核。

车间应指定专人统计、汇总当日发生的1、2级异常报警及其原因分析、处理措施,跟踪异常报警问题的闭环管理情况。2级以下异常报警由车间掌握;1级异常报警必须向分厂调度室汇报;特别是对装置安全生产影响较大的异常DCS报警应及时上报有关部门,再由有关部门及时组织进行专项分析、处理。异常报警管理流程见图1。

图1 异常报警管理流程

5 报警分级管理实施及效果评估

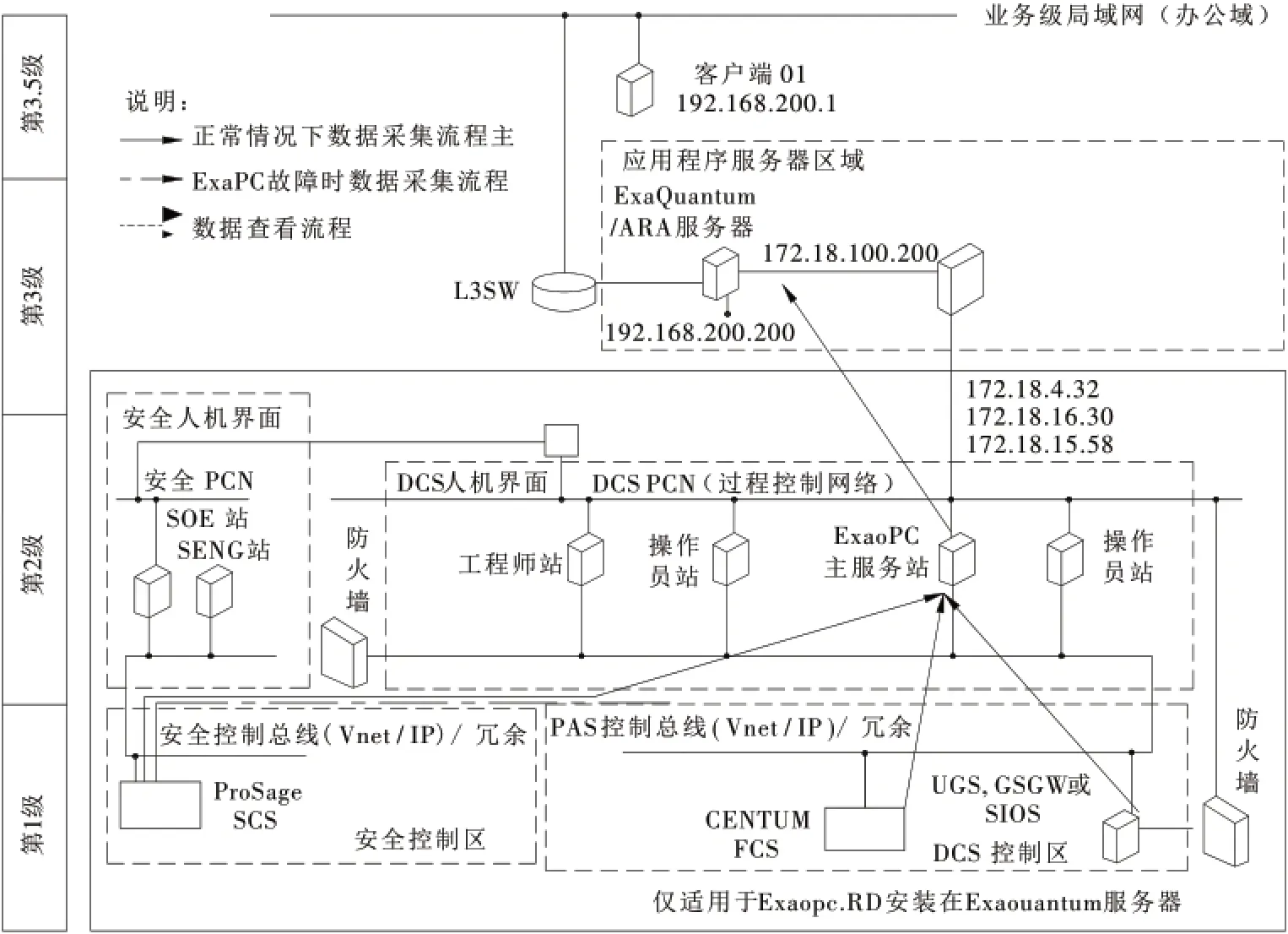

该厂2套乙烯生产的DCS报警分级管理利用YOKOGAWA报警报告和分析(Exaquantum/ARA)软件来获取警报和事件消息并处理来自ICSS的数据。数据存储在单个数据库中,通过web页面来显示和分析数据。Exaquantum/ARA作为ICSS的1个组成部分,独立于连接的系统(如DCS、SIS、FGS等)运行。Exaquantum使用DCOM与进程层进行通信。业务IT需求指定是否允许从业务级连接到连接到流程级的系统。系统架构见图2。

图2 DCS报警系统架构

通过对1、2级报警状况进行分析,按照报警情况及发生原因类型可以归纳为4类。(1)工艺操作问题,如工艺参数调整偏离报警设置值、工艺波动造成的报警等;(2)设备故障,如密封油压力低、机组振动导致的报警;(3)仪表问题,如变送器故障、SIS通讯造成的信号失效等;(4)报警值设置问题,如报警优先级、上下限设置不当造成的报警等。

结合DCS系统报警分级管理的指标要求和分级管理方法,报警核心管理人员应与仪表相关技术人员对ARA报警管理系统内报警日报表中的TOP10报警组织进行分析,识别出报警相关的位号以及占总报警的比例,对排名靠前的优先解决,对于无法立即解决的,先按变更管理原则进行抑制,直至该报警得到解决。技术人员负责组织分析DCS系统频繁报警发生的原因,由于报警参数设置不当造成的可通过上下限和优先级优化设置或调整报警延时、死区设置进行解决。

自2020年1月利用横河ARA报警管理系统开展报警分级管理优化后,2套乙烯装置的报警典型KPI指数得到了优化。至2020年7月,月报警总数量由58万多个(约800个/h)降至15万多个(约200个/h),降幅达74%,ARA报警管理系统投用成效显著。而且,该ARA报警管理系统仍在持续优化中。

6 结论

引入ARA报警管理系统实施乙烯生产DCS系统报警分级管理,对各种报警进行分类,显示和报告,可实现有效报警管理和识别报警区域:减少报警数量,可缓解操作员压力,缩短应对事故的时间;提高工厂安全,降低发生严重环境事故的风险;通过对各种报警信息KPI(关键性能指标)的分析,采取相应手段,找到改善机会;通过各种报告,加强对报警和过程信息分析,为生产提供信息;通过统计梳理关键报警和设备故障信息,为事故分析、隐患整改等提供有效的资料。