咖啡胶囊铝箔焊接设备设计与仿真

2021-01-06丁劲锋徐晓佐

丁劲锋 徐晓佐 徐 江

(1. 无锡太湖学院机电学院,江苏 无锡 214000;2. 华中科技大学机械科学与工程学院仪器系,湖北 武汉 430074)

胶囊式咖啡是一种新型的咖啡产品[1-2],在很短的时间便以其便利、口感独特等优势占据了咖啡消费市场中的重要位置。咖啡胶囊的生产主要由咖啡胶囊预制、咖啡胶囊填充封装两个部分组成。其中咖啡胶囊的预制过程包括9个关键工序:储杯落杯、杯体冲孔、铝箔焊接、滤水盘放置、滤水盘焊接、滤纸冲焊、成品检测、紫外消毒以及良品下线。在这9个工序中,咖啡胶囊底部铝箔的焊接是最为复杂和关键的工序,其焊接质量的好坏直接决定了整个咖啡胶囊的生产质量。在中国,由于咖啡饮品被人们接受的时间晚,同时咖啡胶囊也是近几年才进入大众的视野,国内咖啡胶囊生产设备的研发近乎于空白,为了满足国内市场对于胶囊咖啡配套设备的需求,文章拟从其功能需求出发,确定铝箔焊接设备的基本工作原理,并对咖啡胶囊底部铝箔焊接设备进行设计以满足实际咖啡胶囊生产的需要。

1 咖啡胶囊底部铝箔焊接设备方案设计

1.1 铝箔焊接设备功能需求分析

咖啡胶囊底部铝箔焊接的目的是将杯体冲孔工序过后的杯体底部焊接上食用级PP铝箔。因此在这一工序中,需要同时完成铝箔上料收料、铝箔冲切,以及铝箔与杯体焊接3个步骤。根据实际生产需要,咖啡胶囊底部铝箔焊接设备的功能需求:① 铝箔卷料自动上料收料;② 可控制铝箔卷料张紧;③ 从铝箔原料上冲切出直径为9 mm的圆形铝箔;④ 铝箔整平机构,以避免铝箔边缘披锋及表面不平整的情况;⑤ 焊接过程中应给铝箔与杯体间提供足够的焊接压力,以保证焊接效果最佳;⑥ 焊接机构与其他机构之间做隔热处理。

1.2 铝箔焊接设备工作原理

咖啡胶囊底部铝箔焊接设备是整个咖啡胶囊生产线中的一个工位,因此铝箔焊接设备的运动动作应该符合整个生产线的生产节拍,按照生产节拍的需求,整个铝箔焊接设备的运动动作需要在1.2 s内完成。结合生产线中传送链板的动作,咖啡胶囊底部铝箔焊接设备的运动动作如图1所示。

图1 铝箔焊接设备动作流程图Figure 1 Action flow chart of aluminum foil welding equipment

2 铝箔焊接设备传动系统设计及其仿真分析

2.1 铝箔焊接设备传动系统设计

铝箔焊接设备的主要传动系统是控制冲切机构中铝箔冲切平台工作。实际生产中,冲切平台需要完成一定的间歇运动以满足生产节拍的需要。该套传动系统由电机提供驱动力,带动槽型凸轮传动装置,进而带动传动轴旋转,给冲切执行机构提供驱动。其中,槽型凸轮传动装置起到了对整个设备工作动作的控制[3]。铝箔焊接设备中槽型凸轮传动装置原理图如图2所示。

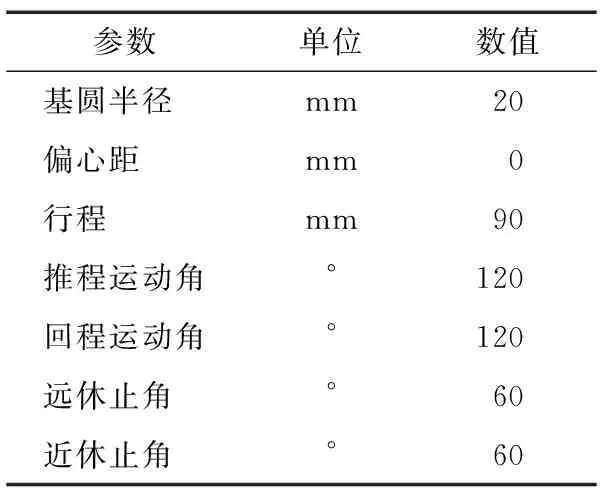

在实际咖啡胶囊生产过程中,单台设备的工作周期为1.2 s,其中0.2 s的时间为设备等待链板运动时间,因此设备实际工作时间为1.0 s。对于铝箔焊接设备,在其工作时间中需要预留0.2 s的焊接时间,将凸轮旋转一周作为一个工作周期,可以得出凸轮的近休止角与远休止角均为60°;根据减速机的输出轴直径设定凸轮基圆为20 mm,可以得到如表1所示的槽型凸轮设计参数。

表1 槽型凸轮设计参数Table 1 Design parameters of groove cam

1. 传动轴 2. 摆杆 3. 推杆 4. 直线轴承座 5. 槽型凸轮图2 槽型凸轮传动装置原理图Figure 2 Schematic diagram of grooved cam gear

在铝箔冲切与焊接过程中,必须保证末端执行机构,即冲切平台的运动平稳且无冲击,这就需要槽型凸轮传动装置的输出速度、加速度曲线是连续变化且无突变的。由于槽型凸轮传动装置的运动输出依赖于凸轮运动曲线,因此需要选取合理的凸轮运动曲线。凸轮运动曲线主要包括多项式运动曲线和三角函数运动曲线。三角函数运动曲线中,余弦曲线在推程、回程起止点存在柔性冲击,正弦曲线虽然在推程、回程阶段加速度无突变,但由于其加工难度大,且无法保证实际加速度与理论符合。在多项式运动曲线中一次曲线、二次曲线在推程、回程起止点存在刚性冲击。根据现有文献[4-5]对高次多项式凸轮曲线的分析,其中五次曲线在运动过程中的速度、加速度无突变,即无刚性冲击、也无柔性冲击,因此将其作为槽型凸轮传动装置运动曲线。

五次凸轮曲线表达式为:

(1)

式中:

Ci——运动多项式系数(i=0,1,…,5);

h——凸轮运动行程,mm;

δi——凸轮运动角(i=0,1,2),°;

φ——运动转角,°;

s1(φ)、s3(φ)——凸轮的推程与回程运动曲线;

s2(φ)——远休止运动曲线

s4(φ)——近休止运动曲线。

式(1)中s1(φ)与s3(φ)未知,需要通过凸轮的运动边界条件进行求解,槽型凸轮的运动边界条件如式(2)所示。

(2)

将式(1)代入式(2)可以得到非齐次线性方程组:

(3)

式中:

ω——凸轮的角速度,rad/s;

t——推杆的推程,mm。

求解式(3)即可得到推程阶段的五次凸轮曲线多项式:

(4)

同理可得到回程阶段的五次凸轮曲线多项式:

(5)

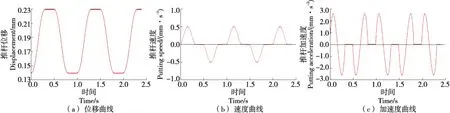

根据槽型凸轮的设计参数以及得到的凸轮五次凸轮曲线表达式[6],可以绘制出图3所示的槽型凸轮传动装置中推杆的位移曲线、速度曲线以及加速度曲线。

图3 推杆运动曲线Figure 3 Pusher movement curve

确定槽型凸轮的运动曲线后,为了求得槽型凸轮的轮廓曲线,需要使用反转法原理,最终得到凸轮理论的轮廓曲线的参数方程:

(6)

式中:

r——槽型凸轮基圆半径,mm;

s(t)——推杆位移,mm;

e——槽型凸轮的偏心距,mm。

根据式(1)以及式(6),可以绘制出槽型凸轮的轮廓曲线,如图4所示。

图4 槽型凸轮理论轮廓曲线Figure 4 The theoretical contour curve of the grooved cam

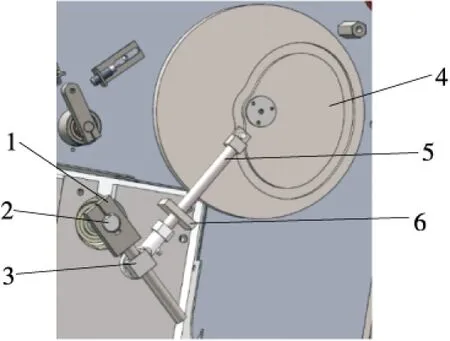

铝箔焊接设备将铝箔上料收料机构与凸轮传动装置安放在侧面的T形柜中,实现了铝箔上料收料机构与铝箔冲切焊接部位分体式安装,给两套部分都预留了很大的安装与操作空间。对于凸轮传动装置,则将槽型凸轮与驱动电机布置在T形柜两侧,槽型凸轮传动装置的结构图如图5所示。

1. 传动摆杆 2. 传动轴 3. 摆杆滑块 4. 槽型凸轮 5. 推杆 6. 直线轴承

2.2 基于Adams的传动系统运动学仿真

通过SolidWorks对传动系统进行参数化建模,并将建立的传动系统模型导入至Adams中,根据整个传动系统的实际运动情况对导入的模型进行材料以及约束的设置[7],其约束设置如表2所示。

表2 铝箔焊接设备动力学模型约束设置Table 2 Constraint setting of dynamic model of aluminum foil welding equipment

设定仿真时间为两个工作周期,即2.4 s,最终得到推杆的运动曲线图如图6所示。

图6 推杆运动曲线Figure 6 Pusher movement curve

推杆运动的位移、速度与加速度曲线呈周期性变化,且与所设计的槽型凸轮运动曲线一致。铝箔焊接设备传动系统的末端执行件是冲切平台,因此对冲切平台的运动曲线进行绘制并分析,冲切平台的运动曲线如图7所示。

图7 冲切平台运动曲线Figure 7 Motion curve of punching platform

由冲切平台的运动曲线可知,冲切平台行程、速度与加速度曲线呈周期性变化,且冲切平台的加速度曲线没有突变以及断点,各个位置的过渡平滑,没有刚性冲击以及柔性冲击,因此可得该铝箔焊接设备传动系统符合设计以及实际生产要求。

2.3 传动系统的刚柔耦合分析

在铝箔焊接设备传动系统中,传动轴作为传动的主要零部件,其受力点多且各个受力点受到力的大小与方向均不同,因此选择传动轴作为柔性件对其在运动过程中的应力及形变进行分析[8]。

将在SolidWorks中建模生成的传动轴模型导入至ANSYS有限元分析软件中进行网格划分以及模态分析计算[9]。传动轴采用的材料是45号钢,因此在材料参数中设置其密度为7 890 kg/m3,杨氏模量为2.09×1011,泊松比为0.269。划分网格后,需要在传动轴上设定与其他零部件接触的刚性区域[10]。

在ANSYS有限元分析软件中,生成传动轴的36阶模态,并将ANSYS中生成的模态中性文件(.mnf)导入至Adams,将原先的刚性件传动轴替换成柔性件[11]。同样设定仿真时间为两个工作周期,即2.4 s,步长设定为190,完成仿真过程后,在绘图界面添加其运动状态中的形变动画以及形变云图,最终得到传动轴在运动过程中发生的最大形变量为3.85×10-3mm,且根据热点追踪得知,其最大的形变发生在最左端,与摆轴的连接处。

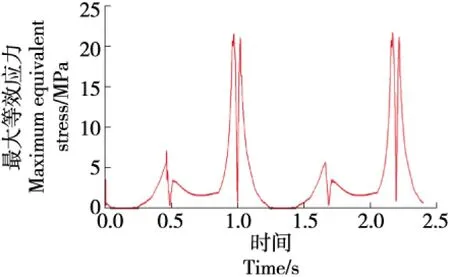

为了得到传动轴在运动过程中的应力,需要先加载Adams中的Durability插件,并添加传动轴运动过程中的等效应力,最终得到的传动轴运动过程传动轴所受的最大应力为21.8 MPa,且根据热点追踪得知,发生最大应力是在传动轴最左端,与摆轴的连接处。最后分析传动轴在运动过程中各个时刻的最大等效应力图,如图8所示。

图8 各个时刻传动轴最大等效应力

传动轴在运动过程中各个时刻的最大等效应力呈周期性变化,且各个阶段中等效应力最大值出现在凸轮曲线的推程与回程过程中,其中推程产生最大的等效应力(21.8 MPa)。

3 铝箔焊接设备整体结构设计

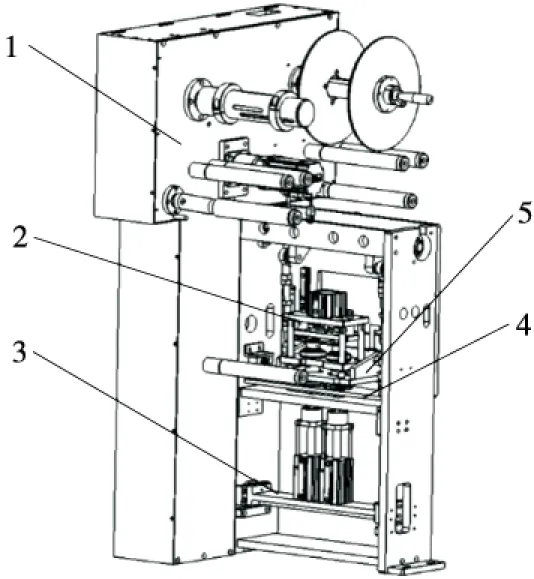

咖啡胶囊底部铝箔焊接设备根据其功能,由铝箔整平机构、托杯机构、铝箔冲切机构、铝箔焊接机构以及铝箔上料收料机构五大部分组成,咖啡胶囊底部铝箔焊接设备的整体结构如图9所示。

1. 铝箔上料收料机构 2. 铝箔焊接机构 3. 托杯机构 4. 铝箔整平机构 5. 铝箔冲切机构

铝箔整平机构的主要组成是两个对称的气缸以及通过气缸控制上、下行的铝箔压板组成,其整体结构如图10所示。铝箔整平机构的运动是通过气缸驱动铝箔压板的上、下行来实现,当气缸行至行程结束时,铝箔下压板与铝箔游行板表面贴合,以达到铝箔整平的功能。

1. 气缸 2. 铝箔压板 3. 铝箔游行板 4. 铝箔游行板支撑块 5. 气缸固定板 6. 压板隔热圈 7. 铝箔下压板

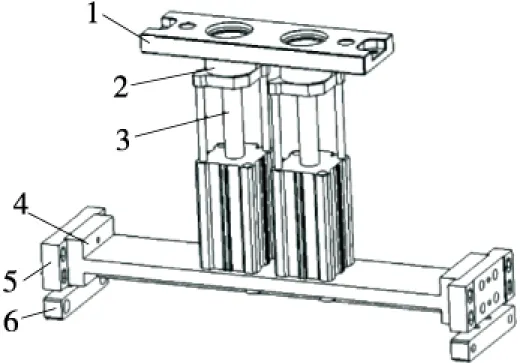

托杯机构的目的是为了保护杯体在焊接过程中不受损坏。托杯机构的整体结构如图11所示。

1. 链板 2. 托杯顶升件 3. 气缸 4. 顶升气缸支撑板 5. 支撑板固定块 6. 调节块

托杯机构主要由托杯顶升件、气缸、顶升气缸支撑板、支撑板固定块以及调节块组成。托杯机构和铝箔整平机构都是为铝箔冲切与焊接的动作作前期准备,当设备开始一个工作周期的动作时,托杯机构的气缸与铝箔整平机构中的气缸同时动作,使得咖啡胶囊杯体脱离生产线链板。并且托杯顶升件内部按照咖啡胶囊杯体底部的尺寸设计出焊接平台,其能保证在施加一定的焊接压力时,杯体底部不会在外力的作用下损坏。

铝箔上料收料机构由上料部分与收料两个单独部分组成。上料部分负责铝箔卷料的放出,当拉膜伺服电机运动时,实现铝箔卷料的运动;收料部分与上料部分结构相同,只是收废料轴由单独的电机带动,以实现铝箔废料的回收。

铝箔上料部分的机构简图如图12所示。铝箔上料部分主要由气胀轴、重力辊、重力辊摆杆、滑动辊以及负责拉膜的拉膜辊和压膜辊组成[12]。在铝箔上料部分中,拉膜辊依靠伺服电机驱动,在压膜辊的配合下拉动铝箔卷料运动。其中滑动辊与重力辊摆杆上的重力辊起到了控制铝箔卷料张紧以及控制气胀轴旋转放料的作用。通过重力辊的自然下垂,使得在铝箔表面形成1/2倍单根重力辊重量的张紧力,以保证铝箔表面平整。

1. 铝箔卷料 2. 气胀轴 3. 重力辊摆杆 4. 重力辊 5. 滑动辊 6. 拉膜辊 7. 压膜辊

重力辊皮带机构的目的是实现重力辊对于气胀轴旋转放料的控制。重力辊皮带机构简图如图13所示。在重力辊皮带机构中,摩擦轮布置在气胀轴的尾端,同时后摆杆处于重力辊摆杆轴的尾端。当重力辊自然下垂时,皮带与摩擦轮间存在压力,它们之间的摩擦力使得气胀轴无法旋转;而当拉膜辊拉动铝箔时,重力辊被抬起,当后摆杆运动至一定角度时,皮带与摩擦轮间的摩擦力减小,气胀轴在重力辊的带动下实现旋转,此时重力辊下摆,当皮带再次被拉紧时,气胀轴停止旋转并被抱死。

数据挖掘过程始于数据预处理,在数据挖掘过程中数据的预处理占据很很重要的地位[8],数据挖掘结果在很大程度上是由数据决定的。在数据库中数据是海量的,而且具有很多种不同的不可用的数据形式,这些数据会导致数据挖掘结果不理想,所以有必要预处理数据库中的数据样本。

铝箔收料部分与铝箔上料部分的结构相同,但是铝箔收料部分无重力辊皮带机构,其收废料轴是由电机驱动,以实现铝箔废料的持续回收。

1. 摩擦轮 2. 后摆杆 3. 皮带 4. 档杆图13 重力辊皮带机构Figure 13 Gravity roller belt mechanism

铝箔冲切机构的功能是在铝箔卷料上冲切下直径为9 mm的圆形铝箔,为铝箔焊接过程提供原料。铝箔冲切机构的整体结构图如图14所示。铝箔冲切机构采用的是摇杆滑块机构来实现铝箔的冲切动作。通过槽型凸轮传动系统的驱动,使得传动轴转动,传动轴带动上转座摆动一定的角度,进而使得轴承连杆带动冲切平台通过滑块以及固定在外框架的导轨实现上下运动[13]。通过槽型凸轮的控制,能够实现冲切平台按照规定的工作节拍进行动作,进而完成铝箔冲切的功能。

1. 传动轴 2. 外框架 3. 轴承连杆 4. 冲切平台 5. 铝箔切刀 6. 上转座

铝箔焊接机构的功能是通过热焊头将冲切出的铝箔与咖啡胶囊杯体焊接至一体,在焊接过程中需要保证一定的焊接时间和焊接压力。铝箔焊接机构结构如图15所示。

1. 气缸 2. 气缸固定板 3. 缓冲块 4. 推板 5. 导杆 6. 下底板 7. 冲切平台 8. 热焊头 9. 矩形弹簧

当铝箔冲切机构完成冲切动作后,铝箔焊接机构中的气缸运动。推动推板在导杆的导向下做向下运动,当焊头与杯体底部接触时,铝箔焊接机构中的气缸并未行至最终行程,此时气缸持续顶出使得铝箔焊接机构的矩形弹簧发生形变,进而产生一定的焊接压力,进一步改善焊接质量。

4 结论

设计了一套基于槽型凸轮传动的咖啡胶囊铝箔焊接设备,其主要由铝箔整平机构、托杯机构、铝箔冲切机构、铝箔焊接机构以及铝箔上料收料机构五大部分组成。并对铝箔焊接设备中最主要的铝箔冲切机构传动系统进行了详细设计及仿真。在ADAMS环境下,通过对所设计的传动系统进行运动学分析,以及对其中传动轴这一关键零部件进行刚柔耦合分析,验证了该套铝箔焊接设备设计的可行性。该套咖啡胶囊铝箔焊接设备采用的送料方式为直拉膜形式,相比于斜拉膜送料,其材料利用率不高,因此在未来的工作中需改进结构,将铝箔送料机构设计为斜拉膜送料的方式,以实现物料利用率的最大化。