新型曲房内循环温度测控系统设计

2021-01-06徐佳乐黄丹平田建平于少东罗惠波

徐佳乐 黄丹平 田建平 于少东 黄 丹 罗惠波 田 颖 刘 亮

(1. 四川轻化工大学机械工程学院,四川 宜宾 644000;2. 四川轻化工大学生物工程学院,四川 宜宾 644000)

曲房中曲块发酵好坏直接影响白酒品质,而曲块发酵依靠曲块自身和环境中的微生物,其生长代谢过程又主要受到曲房环境条件影响,微生物的发酵需要低氧、高湿度和高温的环境,其中温度的变化是导致曲块发酵好坏的关键因素[1-2]。目前中国对于智能曲房的研发仍处于工程测试阶段,曲房温度控制方法已经取得了一部分研究成果:赵殿臣等[3]提出的温湿度无线控制自动开关窗技术在曲房的开发应用通过开合门窗大小,控制曲房温度,但开窗会使曲房内外空气交互导致曲房内湿度、二氧化碳等含量降低,影响曲块发酵;黄娟等[4]提出基于模糊C均值聚类算法的温度测点优化与建模研究,通过均值聚类选择最优点进行测量,从而减少采集温度点,但不适用于曲房等高密度,多变量环境;吴晓强等[5]提出的基于模糊神经网络的温室温湿度智能控制系统,陈晓春[6]提出的啤酒发酵系统温度智能控制;张申宇等[7]提出的基于模糊自适应PID真空室温度控制,解决的是温度测量点较少的情况,并不适用于多输入的曲房温度控制。

在现有研究的基础上,为避免上述中的曲房内外空气交互,采集温度点多,数据量大等问题,高效、可靠地实现曲房温度实时控制,拟研制新型曲房内循环温度测控系统,着重对温度控制系统的硬件结构和温度控制算法做出改进,设计内循环管道结构和双神经网络的控制算法,使曲房内部温度更均匀,以期改善曲房温度的控制效果。

1 系统组成

由于曲块中含有大量的高温厌氧性微生物,微生物发酵时曲房中的温度、湿度和二氧化碳含量应高于外界。开窗通风控温方式与传统曲房的控温模式都会使曲房内外空气接触,导致曲房内的水分和二氧化碳含量减少,不利于微生物的发酵。

为了在控温的同时不让曲房内的空气与外部空气交换,采用内循环管道结构。该结构能使曲房内部空气在循环管道中流通,在控温的同时不与外界空气接触,减少水分和二氧化碳的流失。内循环管道结构如图1(a)所示。

1. 加热器 2. 风向切换蝶阀 3. 风机 4. 空气管 5. 风口开度蝶阀

曲房内循环系统通过改变曲房不同位置的风口开度蝶泵的流量和风向切换蝶阀的开闭,进而控制曲房中左上、左下、右上和右下4个位置的空气管抽取曲房中的空气,空气通过内循环管道、加热器内的热源、4个位置的空气管道再次进入曲房,实现温度的控制,其循环模式如图2(b) 所示,该系统能隔绝曲房内外空气的接触,防止水分和二氧化碳的流失。

曲房内循环温度测控系统结构框架图如图2所示。

图2 智能曲房测控系统硬件结构框Figure 2 Hardware structure frame of intelligent Qufang measurement and control system

系统运行时,无线模块接收多个温度传感器输出的模拟量信号并转换为数字量信号,无线路由器接收该信号,并将其传输到上位机进行处理分析,依据所得到结果发出控制命令传输到PLC中。由模拟量输出模块与数字量输出模块控制变频器输出功率,控制曲块发酵过程中曲房温度参数的变化。

软件系统框图如图3所示。上位机软件与PLC之间采用EtherNet/IP协议实现通讯。PLC利用以太网通信模块将传感器采集数据通过工业以太网的方式传输到上位机中,并由上位机软件组态王接收、处理、查询以及显示,如图4所示。Visual studio通过DDE share(内存共享)调用组态王中的数据,进行双神经网络计算,并将控制参数存回本地地址中,等待组态王下传。

图3 软件系统Figure 3 Software system

图4 组态王界面Figure 4 Kingview interface

2 双神经网络控制算法

曲房温度在采集和控制时存在以下问题:曲房空间大,不同位置尤其是上下层之间存在较大温差;曲房中堆积着大量曲块和曲架,无法在适当位置放置温度传感器;少量温度传感器数据不能很好地反映曲房的实际环境温度,测量点过度会导致数据特征不明显;采集点靠近曲块时容易受到曲块自身温度的干扰。

为了解决上述问题,采用基于双神经网络的温度控制方式,如图5所示。核心算法由聚类算法和温度控制算法组成。其中聚类算法接收所有采集点的温度数据通过非线性映射,聚类成K个特征温度;温度控制算法将聚类后的特征温度作为输入,输出8个控制参数,控制风口开度蝶阀的流量和加热器功率,进而调控曲房内的温度。

图5 曲房温度系统控制流程Figure 5 Control flow of temperature system in Qufang

由于RBF神经网络有很强的非线性拟合能力,可映射任意复杂的非线性关系,而且学习规则简单,具有很强的鲁棒性、记忆能力、非线性映射能力以及强大的自学习能力等优势,研究选用其作为聚类网络。而相比于传统的PID控制,BP神经网络具有一定的智能性、时效性,控制时能够根据曲房温度变化情况实时地对控温系统做出调整[8-11]。

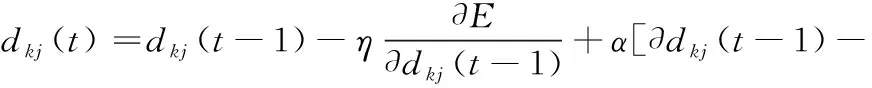

双神经网络算法第1~5层分别为输入层、RBF隐藏层、中间层、BP隐藏层和BP输出层,利用网络学习方法对双神经网络的输出信号进行调整和优化,可使该算法具备逻辑判断和自我优化的能力,利用梯度下降法对输出信号进行修正[12-14]。中心、宽度、调节权重参数和误差校正均通过学习来自适应调节到最佳,其迭代计算:

(1)

(2)

(3)

(4)

式中:

dkj(t)——宽度;

ckj(t)——中心分量;

η——学习因子。

其中误差函数为:

(5)

dk=(Ok-yk)yk(1-yk),

(6)

式中:

ylk——RBF网络输出值;

Olk——期望中间层输出值;

yk——网络输出值;

Ok——期望输出值。

RBF隐藏层输出为:

(7)

式中:

cj——隐藏层的中心向量;

x——输入温度,℃;

dj——输入的温度向量。

中间层的输出为:

(8)

式中:

wkj——输出层第k个神经元与隐藏层第j个神经元间的调节权重。

BP隐藏层输出为:

(9)

式中:

θj——阈值;

wji——权重。

3 仿真与分析

3.1 仿真分析

使用solidworks将曲房简化为4 m×4 m×4 m的简化模型,如图6所示。以此模型为基础,在ANSYS中仿真分析蝶阀流速、加热温度对曲房温度变化的影响规律,将曲房初始温度设为20 ℃,墙体设定固定导热系数,模拟内循环加热方式,单边抽气,另一边恒温加热进气的状态。

图6 曲房简化模型Figure 6 Simplified model of Qufang

由图7可知,通入气流温度越高、流速越快,曲房温度上升越快,由此可知,当曲房需要升温或降温时,可以高流速通入高温热气或冷气;在需要恒温阶段,则需要低流速相近温度的气流进行微调,以达到曲房温度整体均匀。

图7 不同流速和温度下曲房中心温度变化对比

3.2 优化分析

为表达传统曲房中的温度场结构,以均值算法进行曲房温度控制试验,将21个温度传感器均匀分布在曲房上、中、下3个平面,每层的分布情况如图8(a)所示。为了便于传感器的摆放和降低曲块温度对传感器数据带来的干扰,试验在空曲房中进行,每隔10 min记录一次温度传感器数据。

由图8(b)可知,曲房温度整体呈“上稳定下波动”的趋势,上层与中层温度基本稳定,而曲房下层温度存在较大差异。

图8 温度采集点平面分布与温度数据对比Figure 8 Control flow of temperature system in Qufang

考虑到以上原因,试验拟选取21个采集点中的上层中心点传感器4、下层传感器5、下层传感器6和下层传感器7的数据为特征数据,用于RBF网络的训练,特征传感器分布如图9(a)所示,组成四面体结构,可表达曲房整体温度情况。

为了反映曲房中曲块发酵温度对温度采集的影响情况,在放置曲块和未放置曲块的曲架上各安置4个传感器,每5 min记录一次试验数据,其结果如图9(b)所示。放置曲块后,采集到的温度略高于未放置曲块的曲架。

图9 特征温度点分布与传感器温度误差曲线

以曲房实测共计1 500组温度数据为试验数据,其中随机将1 200组设定为训练集,300组设定为测试集进行RBF神经网络训练,以及225组规则数据,训练17输入4输出的双神经网络,权重参数的训练方法取梯度下降法,调节权值参数通过学习自适应调节到最佳值,网络层数设为4层,节点数为34,15,17,16个。由于此系统的输入值为-20~20的任意值,输出数值为非负数,所以传递函数选用sigmoid型传递函数[15-17]。其函数形式为:

(10)

为了验证双神经网络的聚类效果,使用上述的RBF网络控制算法,并用9组温度数据进行聚类效果测试。测试结果如图10所示,两条曲线误差小于1%,网络输出的特征数据与真实的特征数据相似度在99%以上。

图10 RBF网络输出特征数据与特征数据采集点真实特征对比

由表1可知,使用RBF神经网络温度聚类响应时间短,且精度较高,效率为99%远高于漂移算法与粒子滤波算法。

表1 算法比较Table 1 Algorithm comparison

3.3 结果分析

新型曲房内循环控制系统运行后,对控制效果进行实际测试。测试时曲房温度25 ℃,目标温度55 ℃。每隔10 min 采集一次数据,根据采集的数据绘制曲线图,如图11所示,其中实际温度为传感器采集到的温度数据。60 min左右温度达到设定目标值,并能长期稳定在±3 ℃以内。

图11 曲房温度实测控制效果Figure 11 Effect of temperature measurement and control in Qufang

4 结论

设计了新型曲房内循环温度测控系统,完成了以内循环结构和双神经网络算法为核心的测控系统的软硬件设计与测试平台的搭建,利用Ansys仿真与试验测试的方法进行验证。结果表明,该新型曲房内循环温度测控系统具有良好的稳定性和抗干扰能力,温度曲线平缓,曲房温度在70 min左右达到设定温度值,并能长期保持曲块周边温差为±3 ℃,满足曲房发酵的温度控制要求。试验主要研究发酵曲块周边温度,并未考虑内循环管道出口与门框边界温度,下一步将通过改善材料属性、覆膜等方式减少热量流失,使曲房内温度更加均匀,稳定。