关于热镀锌线活套系统功能的优化

2021-01-06布晓亮刘志闯李志仁

布晓亮,刘志闯,李志仁

(河钢集团承钢公司,河北 承德 067000)

承钢公司实现低成本“以热带冷”热轧酸洗板材、和高端冷轧板材的生产,有利于提升产业层次、延伸产业链条、促进产品结构的优化调整,推进节能减排,大力发展高附加值产品,提高产品的竞争力和企业的效益,实现承钢公司快速发展以及产品结构战略性转移,把承钢公司建成具有钒钛特色的高强优质板材基地,并使之成为区域化市场主导企业和国际上最具竞争力的钒钛钢铁企业。在处理线中,活套是保证工艺段稳定运行的一个重要组成部分,它位于工艺段前后部位,提高活套有效长度及活套稳定性,能防止由于入口段、出口段机电故障导致的工艺段降速或停机,从而保证产品质量提升产品合格率及成材率。

1 活套功能及工作原理介绍

1.1 入口活套

承钢冷轧的热镀锌线出口活套是一个6 层的水平活套,它分开了机组的入口段和工艺段。入口活套车将用来储存足够的带钢以此来保证入口钢卷切换停机时候工艺段以恒定的速度运行。这个活套长期工作在满套位,当入口钢卷切换周期内入口活套内的带钢储量将被消耗(放套),焊机将入口带钢焊接完毕后通过将入口段速度高于工艺段速度运行,使得带钢重新充入入口活套(冲套)[1]。

1.2 出口活套

承钢冷轧的热镀锌线入口活套也是一个6 层的水平活套,它分开机组的工艺段和出口段。出口活套车将用来储存足够的带钢来保证出口钢卷切换停机时候工艺段以恒定的速度运行。这个活套长期工作在空套位,当出口钢卷切换周期内工艺段来的带钢将被储量在内部(冲套),出口段完成卷取机切换后通过将出口段速度高于工艺段速度运行,消耗储存的带钢(放套)。

2 活套功能优化

承钢冷轧镀锌线在生产过程中由于工艺、机电问题导致故障发生时极易造成工艺段降速或停车,此次优化主要内容集中在活套有效套量放大和焊缝同步上。

2.1 入口活套有效套量放大

入口活套设计全长(两个阻尼器间距)64.404m,活套有效长度47.704m(程序写入值为47.932)。

图1 入口活套满套侧设计值

图2 入口活套空套距离设计值

图1、图2 所示为原设计的满套位距离阻尼器11.4m(快停与急停位置距离3.5m、急停位置与阻尼器距离7.9m(包括活套车托辊0.7m、活套车5.1m、))。空套快停位置距离阻尼器5.3m(快停与急停位置距离2.5m、急停位置与阻尼器距离3.0m(活套车托辊占用1.7m)。

图3 入口活套安全停车距离计算表

图3 所示为入口活套安全停车距离计算表格。计算得出如下结论:满套位急停开关触发后小车最快速运行停止距离1.059m、快停开关触发后小车最快速运行停止距离1.349m(快停开关触发后小车正常生产降速停车距离0.2m)、小车生产时正常停车的停止距离0.2m;空套位急停开关触发后小车最快速运行停止距离0.667m、快停开关触发后小车最快速运行停止距离0.957m(快停开关触发后小车正常生产降速停车距离0.2m)、小车生产时正常停车的停止距离0.2m。

综上所述重新布置入口活套满套位、空套位快停及急停开关位置,在充分保护活套车等机械设备安全的前提下放大入口活套有效套量约5.7m。

2.2 出口活套有效套量放大

原设计出口活套全长(两个阻尼器间距)56.21m,活套有效长度39.91m。(程序写入值为39.81)。

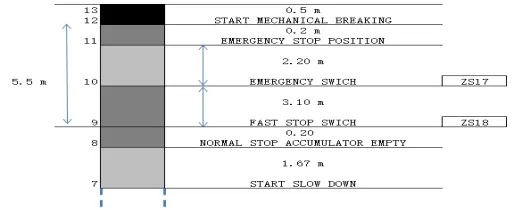

图4 出口活套满套侧设计值

图5 出口活套空套距离设计值

图4、图5 所示为原设计的满套位距离阻尼器10.9m(快停与急停位置距离2.9m、急停位置与阻尼器距离8.0m(包括活套车托辊0.7m、活套车5.1m、))。空套快停位置距离阻尼器5.5m(快停与急停位置距离3.1m、急停位置与阻尼器距离2.4m(活套车托辊占用1.7m)。

根据出口活套安全停车距离计算表格。计算得出如下结论:满套位急停开关触发后小车最快速运行停止距离0.667m、快停开关触发后小车最快速运行停止距离0.957m(快停开关触发后小车正常生产降速停车距离0.2m)、小车生产时正常停车的停止距离0.2m;空套位急停开关触发后小车最快速运行停止距离1.059m、快停开关触发后小车最快速运行停止距离1.349m(快停开关触发后小车正常生产降速停车距离0.2m)、小车生产时正常停车的停止距离0.2m。

综上所述重新布置入口活套满套位、空套位快停及急停开关位置,在充分保护活套车等机械设备安全的前提下放大入口活套有效套量约5m。

2.3 入出口活套程序优化

(1)标定入口活套满套位激光测距值(FB261 的network5 中0%套量激光测距值8052 改为4770;活套车工作区间值47932改为51214;DB1281 块中100%区间对应的量程47.932 改为51.214)修改完成观察全线跟踪。

(2)标定入口活套空套位激光测距值(FB261 的network5 中活套车工作区间值51214 改为53430;DB1281 块中100%区间对应的量程“地址DB1281.DBD208”51.214 改为53.43,偏置值“地址DB1281.DBD212”12.28 改为10.064)。

(3)标定出口活套满套位激光测距值(FB261 的network5 中0%套量激光测距值7.6 改为4.73;活套车工作区间值39 改为41.87;DB1281 块中100%区间对应的量程39 改为41.87)修改完成观察全线跟踪。

(4)标定出口活套空套位激光测距值(FB261 的network5 中活套车工作区间值41.87 改为43.99;DB1281 块中100%区间对应的量程“地址DB1281.DBD208”41.87 改为43.99,偏置值“地址DB1281.DBD212”17 改为14.88)。

(5)微调固定部分长度“地址DB1281.DBD236”,根据现场焊缝实际位置判断增加及减少,如果焊缝检测窗口提前打开,减少此固定部分长度,如果焊缝检测窗口靠后,则需要增加此固定部分长度。

(6)在HMI 操作画面中增加SEGMENT 值,如果焊缝跟踪位置不正确,可根据焊缝实际位置同步跟踪画面,在OVERVIEW 总画面中右侧选择要同步的焊缝号及要同步位置的SEGMENT 值即可同步。

3 结论

入口活套重新计算急停、快停小车所需的停车时间及安全距离,按照新计算数据的优化急停、快停磁力开关位置从而增加活套长度30m,为焊机焊接及工艺段稳定争取30s(按照工艺段速度为60m/s 计算);出口活套重新计算急停、快停小车所需的停车时间及安全距离,按照新计算的数据优化急停、快停磁力开关位置从而增加活套长度24m,为工艺段稳定争取24s(按照工艺段速度为60m/s 计算)。

通过程序优化保证了或套内焊缝跟踪的准确性。对于处理线来说工艺段稳定才能保证产品的合格率,此次优化后极大的提高了镀锌线工艺段稳定性,降低了入口机电设备故障造成的工艺段降速或停机。