TC4 钛合金离子渗氮组织与力学性能

2021-01-06都海刚冯秋元陈秉刚张永强姚小飞

都海刚,冯秋元,陈秉刚,张永强,姚小飞,王 俭

(1.宝鸡钛业股份限公司,陕西 宝鸡 721014;2.西安工业大学,陕西 西安 710000)

钛及钛合金具有最高的比强度,良好的高、低温性能,在海水中及氧化性介质中有极高的耐腐蚀性能等优点,是现代技术中最有前途的结构材料[1],在航空航天、船舶行业、石油化工、生物医疗以及其它民用工业等领域都得到了广泛的应用。然而钛合金的缺点也相当的明显,表面硬度低、耐磨损性能差。在滑动摩擦条件下,易与摩擦材料发生粘附,产生磨损,摩擦和磨损抗力相当低,严重限制了其应用范围。因此,提高钛合金耐磨性能成为了目前国内外研究的热点[2],对于离子渗氮后室温力学性能系统研究的很少。

本文采用离子渗氮方法使TC4 表面形成的TiN 涂层(薄膜)具有高硬度(理论硬度21GPa)、优异的耐热耐磨性能[3]和耐腐蚀等特性[4],同时获得在一些领域具有装饰性薄膜[5-8];开展了渗氮后金相组织对室温拉伸冲击及显微硬度影响研究,为TC4钛合金进一步在耐磨部件和腐蚀介质中推广应用提供技术依据。

1 实验材料与方法

1.1 实验材料

实验材料为宝钛股份科研用退火态φ250mmTC4 钛合金棒材,相变温度为990±5℃,化学成分见表1。

表1 实验材料化学成分(wt.%)

1.2 实验方法

取横向拉伸试样和AKU 夏比冲击试样各8 个,拉伸试样规格为φ80mm,冲击试样规格为10mm×10mm×55mm。其中选取各4 个试样直接进行性能测试,另外各4 个试样在LDMC-100F离子渗氮设备中进行渗氮处理,考虑到钛的氢脆性,采用氮气和氩气的混合气体为渗氮介质[10],N2:Ar=1:1,渗氮温度840℃,渗氮时长16h,渗氮压力350pa,电压600V,在试样表层形成渗氮层。

采用日本岛津XRD6000 型X 射线衍射仪分析渗氮层相结构,利用ZEISS Axlover200MAT 光学显微镜观察显微组织,采用威尔逊2100B 硬度计检测显微硬度(HV2),采用INSTRON5885型电子式万能拉伸试验机测试拉伸性能,采用JNS-300 型冲击试验机测试夏比冲击功,利用日本电子JSM480 型扫描电镜观察断口形貌。金相试样腐蚀液为:10%HNO3+5%HF+85%H2O(体积分数)。

2 结果与分析

2.1 渗氮层显微组织

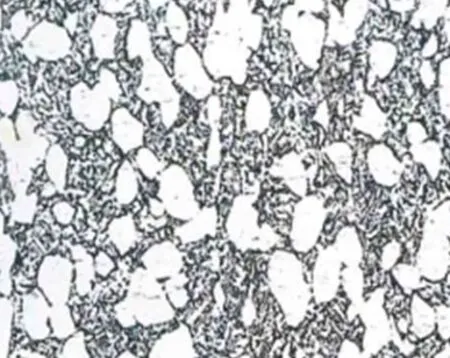

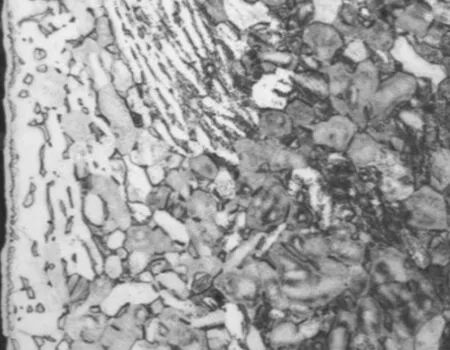

TC4 钛合金离子渗氮前后的金相组织如图1 和图2 所示,从图1 可以看出,TC4 基体为等轴状的α 和层片状α+β 组织,且等轴状α 组织较粗大,片层状α+β 组织较细小。从图2 可以看出,渗氮层厚度约为100μm,由表及里,α 相由粗大连续的块状逐渐变为间距较小的层片状,进一步转变为等轴状。这表明,TC4 钛合金离子渗氮后,渗氮层组织发生了明显的改变,由原始的等轴状α 和层片状α+β 组织转变为表面层粗大连续α 组织和过渡层α+β 层片状组织。

图1 TC4 基体组织×200

图2 TC4 渗氮层组织×200

2.2 渗氮层相结构

图2 为TC4 钛合金表面离子渗氮层的X 射线衍射谱,分析可知,渗氮层由3 种相构成,即化合物Ti2N,化合物TiN 及由Al3Ti、Ti 和Ti2N 组成的a-Ti 固溶体,其中以Ti2N 和Ti 相为主。

图3 TC4 渗氮层的XRD 谱图

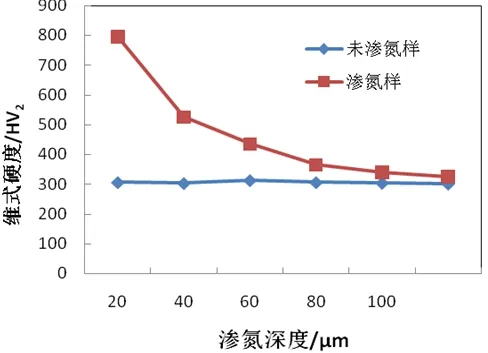

图4 渗氮试样显微硬度随深度的变化曲线图

2.3 硬度

图3 为TC4 钛合金渗氮后由表及里硬度的变化规律如图3 所示,可以看出,基体硬度约为300HV0.2,渗氮表面层硬度约为800HV0.2,这表明TC4 钛合金离子渗氮层硬度较基体有大幅度的提高,增大幅度超过2 倍。从硬度由表及里的变化规律来看,硬度依次逐渐降低,硬度增大区间也表明了TC4 钛合金渗氮层的深度约为100μm,这和渗氮层截面显微组织变化的规律相一致。

2.4 拉伸性能与夏比冲击功

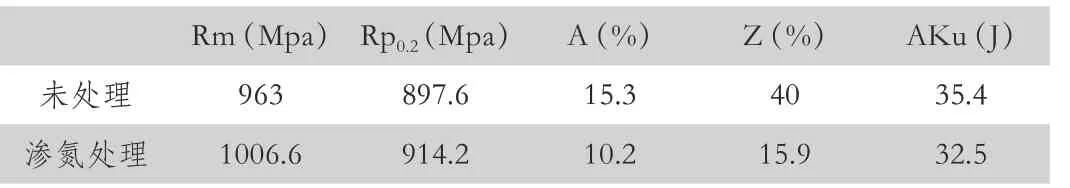

TC4 钛合金离子渗氮前后的拉伸性能检测结果见表2.可以看出,TC4 钛合金离子渗氮后,抗拉强度、屈服强度均有明显的提高,提高了约20MPa ~50MPa,但断后延伸率和断面收率显著降低,伸长率下降了约50%,断面收缩率下降了约60%,夏比冲击功值略有降低,下降了约10%。这主要是由于TC4 钛合金渗氮层形成了Ti2N 和TiN 等硬脆相,渗层主要由Ti2N 相构成,高硬度的TiN 相分布在表层,试样收到力的作用后,由于渗氮层与基体间硬度的差异造成形变协调能力不一致,在试样表面容易产生裂纹;导致了材料的脆性增大、塑韧性变差。根据强度和硬度的正比关系[11],渗氮层中Ti2N 和TiN 相是造成材料强度提高、塑性下降的原因。

表2 渗氮前后室温力学性能对比

2.5 断口分析

TC4 钛合金离子渗氮后的拉伸断口和冲击断口的形貌如图5 和图6 所示。可以看出,拉伸试样裂纹由塑性区向脆性区扩展,其塑性区断裂机理为微孔聚集型;冲击试样裂纹由脆性区向韧性区扩展,故离子渗氮对于冲击韧性降低不明显,对拉伸的强度有所提高,显微硬度可以得到明显提高,塑性指标降低较多。冲击断口四周可以看到有亮色的区域,平浅的韧窝呈河流花样状,断裂机理为解理断裂,表层为脆性断裂层,宽度约100μm,与金相渗层厚度一致;在靠近渗层处出现了宽度约100μm ~200μm的细浅韧窝带,结合相对应位置金相组织中亮斑来分析,细小浅韧窝带出现可能与氮在材料内部扩散形成Ti2N 相有关,在局部聚集出现亮斑,这与图2 金相组织中出现的亮斑吻合,在渗氮层和本体体之间形成一个韧性断裂和脆性断裂的平坦过渡带,呈河流状花样,这是准理解理断裂典型特征,冲击式样的韧脆转变过渡带小于室拉试样可能与裂纹扩展方向有关。

图5 拉伸试样断口形貌SEM

图6 冲击试样断口形貌SEM 图

3 结论

(1)TC4 钛合金离子渗氮层相成分主要有Ti2N、TiN 及由Al3Ti、Ti 和Ti2N 组成的a-Ti 固溶体,组织形态为表面层粗大连续α 组织和过渡层α+β 层片状组织。

(2)TC4 钛合金离子渗氮后,离子渗氮层硬度较基体提高约2 倍,达到800HV0.2,抗拉强度、屈服强度均有明显的提高,断后延伸率和断面收率显著降低,夏比冲击功值略有降低。渗氮层中Ti2N 和TiN 相是造成TC4 钛合金强度提高、塑韧性下降的主要原因[9-12]。