电解铝行业整流效率影响要素分析

2021-01-06徐明磊

徐明磊

(青铜峡铝业股份有限公司青铜峡铝业分公司,宁夏 吴忠 751603)

整流效率是电解铝生产的重要指标,分析清楚整流效率的影响因素,对于电解铝生产中如何提高电能效率,做好节能降耗工作,有着巨大的促进作用。本文以某铝厂200kA 电解系列为例,从供电整流系统、计量系统对整流效率的影响进行分析。铝电解系列供电工艺过程:从220kV 交流电经过整流机组调压变压器及整流变压器降至1050V 电压后经过整流器整流出额定电压1250V,额定电流200kA 的直流电,供电解车间使用。整流效率定义为(直流电压×直流电流)÷电解用的交流电量×100%。具体分析情况如下。

1 供电车间整流系统对整流效率的影响分析

1.1 整流系统效率计算

1.1.1 变压器部分的损耗△P1

基本参数:

系列电流:213kA;

系列电压:1120V;

整流柜额定电流:37kA;

过载系数:β=(系列电流/机组数量)/(2*整流柜额定电流);

四机组运行时β=0.719;

五机组运行时β=0.575;

变压器空载损耗Po=147kW;

变压器负载损耗Pf=1020kW;

变压器损耗(整变+调变)△Pb=Po+β2Pf;

四机组运行时△Pb=674kW(674);

五机组运行时△Pb=484kW(484);

单机组饱和电抗器损耗:70kW;

单套无功补偿装置损耗:3.6kW。

变压器部分的损耗△P1:四机组运行时为2990kW;

五机组运行时为2788kW。

1.1.2 整流装置部分的损耗△P2(整流柜厂家提供)

(1)四机组运行时:

元件损耗:603kW;

快熔损耗:58.23kW;

母线损耗:64.9kW;

其他损耗:32kW;

合计:758.17kW。

(2)五机组运行时:

元件损耗:603kW;

快熔损耗:46.55kW;

母线损耗:51.9kW;

其他损耗:40kW;

合计:741kW。

整流柜部分的损耗△P2:四机组运行时为758.17kW;五机组运行时为741kW。

1.1.3 主电路连接导线的损耗△P3

此部分包括220kV 进线至变压器架空输电线路、变压器与整流柜之间连接母线,整流柜输出直流母线损耗。

架空输电线路损耗:I2R ≈(712)2*0.000105=53kW。

交流母线损耗:四台机组运行时:12.6kW;

五台机组运行时:19kW。

直流引下线至直流分支母线:5.9kW。

主电连接导线部分的损耗△P3:四机组运行时为152.6kW;五机组运行时为145.2kW。

1.1.4 整流系统总损耗:△P=△P1+△P2+△P3

四机组运行时为3900kW;

五机组运行时为3674kW。

整流效率:η=(系列电压*系列电流)/(系列电压*系列电流+△P)。

整流系统整流效率(部分损耗在计算中未列入,计算整流效率较实际整流效率偏高):

四机组运行时为98.39%;

五机组运行时为98.48%。

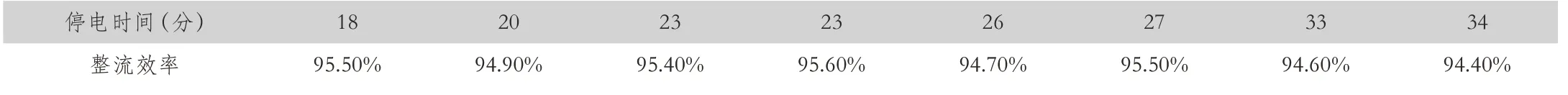

表1 电解启停槽停电时间于整流效率

1.2 影响整流效率的因素

1.2.1 系列电压

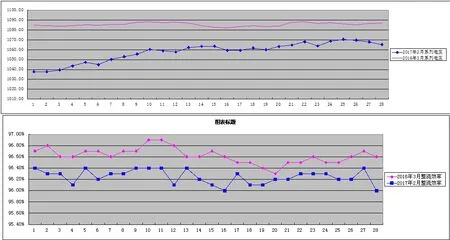

为分析系列电压与整流效率之间的关系,筛选电解槽数、环境温度相同的两个月进行对比(2017 年2 月与2016 年3 月运行电解槽数265 台,环境温度相同),曲线见附图,由图可见,相同条件下系列电压越低,整流效率越低,而系列电压取决于单槽电压,因此整流效率的下降与电解生产降槽电压有关。

图1 2017 年2 月与2016 年3 月电解槽数于环境温度情况对比

1.2.2 环境温度

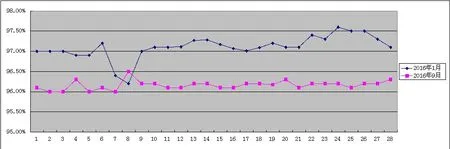

为分析环境对整流效率的影响,筛选电解槽数相同,环境温度差别较大的时期2016 年1 月和8 月的数据进行分析,从图中可以看出温度越高,整流效率越低。这是因为导线为正温度系数材料,环境温度升高、负荷增加等因素使导线温度升高时会引起热损耗增加,但实际运行中不能为降低此项损耗而使设备低温运行 ,因为过低的温度会导致变压器等充油设备密封件老化加快,引起变压器渗漏,带来安全隐患。因此实际运行中尽量调整冷却设备使整流设备保持在一定温度范围。

图2 2016 年1 月和9 月环境温度差别对比

1.2.3 电解启停槽或紧急停电

电解启停电解槽或紧急停电时整流效率会有所下降,电解紧急停电30min,当天整流效率下降2%,而且停电时间越长,整流效率下降幅度越大,所以在电解停电操作时供电车间尽量与电解及中调及时沟通,以缩短停电时间。

2 计量系统整流效率分析

2.1 总直流互感器现状

200kA 总直流互感器是2005 年5 月安装使用的,该互感器的温差漂移较大(理论计算值温差升高10 摄氏度,整流效率降低0.3%)在2015 年、2017 年进行过调试、但温漂每年变化幅度在0.2-0.5%之间。温差导致的飘逸似的互感器的稳定性很难保证。

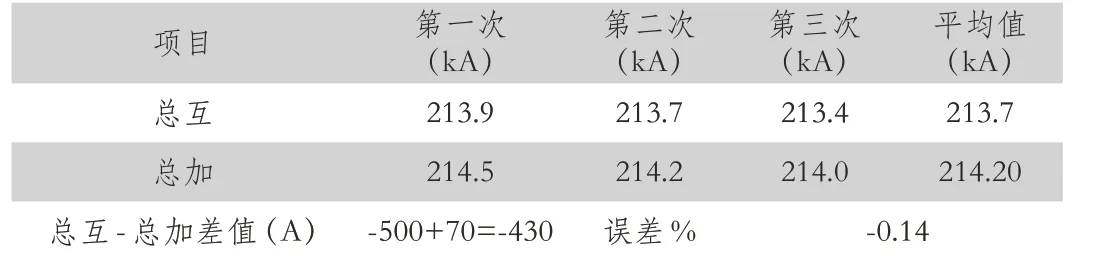

(1)2015 年总互感器校验数据。

表2 2015 年总互感器校验数据

(2)2017 年总互感器校验数据。

表3 2017 年总互感器校验数据

2.2 计量系统影响整流效率因素分析

(1)总进线电量计量误差。

(2)动力变电量计量误差。

(3)总直流互感器电流、电压计量误差。

总进线表每三个月现场检验一次,误差为0.2%可忽略不计。动力变220kV 侧计量表计为综合测试仪7700,该表无法校验,但与10kV 侧计量表计7330 相比对,数据稳定,可忽略其误差。电压计量表每年进行定检,影响可以忽略不计。影响整流效率最大的因素为总直流互感器的误差及温度温漂,但2017 年3 月校验时,该表误差符合0.5 级。但从2011 年~2017 年整流效率的数据看(在其它条件不变的情况下)该互感器随着运行时间增加有偏低的趋势。(大致每年降低0.05%~0.5%左右,2017 年降幅为0.7%)。

3 结语

通过以上分析,可以明确的看出影响整流效率的因素,因此为了有效提高整流效率,降低能耗,设备选型时选择高效节能设备可以有效降低损耗,提升整流效率。在后期运行过程中,加强计量表计的效验维护可以提升计量准确度,确保整流效率计算精准可靠。