淀粉纤维的成形及其载药控释研究进展

2021-01-06段方燕王闻宇牛家嵘朱正涛

段方燕, 王闻宇, 金 欣, 牛家嵘, 林 童,4, 朱正涛,5

(1. 天津工业大学 纺织科学与工程学院, 天津 300387; 2. 天津工业大学 材料科学与工程学院, 天津 300387;3. 天津工业大学 省部共建分离膜与膜过程国家重点实验室, 天津 300387; 4. 迪肯大学 前沿纤维研究与创新中心, 澳大利亚 吉朗 VIC3216; 5. 南达科他矿业理工学院, 美国 拉皮德城 SD57701)

皮肤是抵御外来病源、化学物质和不同类型微生物的第一道防线。如果皮肤受到伤害,可能会导致严重的健康问题并发展为慢性和急性感染[1]。理想的载药敷料应保护皮肤表面,传递药物、控制药物的释放速率和时间,诱导组织重塑、缩短恢复期,但传统的敷料(如绷带、纱布等)存在无法装载药物、不能完全降解、具有黏粘性等缺陷,已逐渐不能满足人们和环境的需求。天然高分子材料(如淀粉、壳聚糖等)因具有生物降解性、生物相容性且来源广泛等优点,已成为载药外敷领域的研究热点之一。与其他生物材料相比,淀粉除具有上述优点外,其最大的优势是能被人体吸收而不会产生过敏反应和毒副作用。尤其是作为药物释放的理想载体,淀粉以敷料的形式在伤口处传递药物、促进伤口快速愈合。作为药物释放的载体,目前淀粉通常是以微球的形式应用于生物医学领域。尽管淀粉载药微球具有可生物降解性、无抗原性、无毒性、一定的药物靶向性等优点,但也存在微球的载药量低,药物释放不均匀以及形状不稳定等因素,限制了其在载药外敷领域的应用。

近年来,随着纳米技术的出现,研究者们开始利用淀粉制备纳米纤维。与微球相比,纳米纤维具有孔隙率高、比表面积大等优点[2],这使得营养物、水和氧气易于运输到伤口部位,且还可去除渗出物[3]。若将淀粉做成纤维,可进一步得到多种形态,如织物或非织造布等,便于在伤口敷料领域的应用。然而,与其他高聚物相比,淀粉的加工性质更复杂,这主要取决于淀粉的微观结构和固有特性。淀粉是一种混合物,较高的相对分子质量、半结晶结构以及分子内和分子间存在的大量氢键,决定了淀粉难以溶解和熔融[4-6],在加工形成纤维的过程中困难重重。此外,淀粉也是一种多羟基聚合物,其高度亲水性使得载药纳米纤维在药物释放时易发生初始爆发释放(即突释)。

制备理想的载药淀粉纳米纤维需要解决可纺性和突释2个问题。对此,研究者们通常采用改性、共混、选择合适的溶剂等方法,通过降低淀粉的相对分子质量,减少氢键的数量,破坏淀粉的半结晶结构来提高可纺性,这有利于淀粉溶液的加工成形;而采用后处理的方式可提高淀粉的耐水性和力学性能,从而改善载药释放时出现的突释现象。基于此,本文主要从淀粉纤维成形及其载药控释这2个方面进行综述,介绍了改性淀粉基纤维、共混淀粉基纤维、纯淀粉纤维的制备方法及研究进展,对淀粉纳米纤维在载药外敷领域所面临的困难和挑战进行探讨,并对其未来的发展方向进行展望。

1 淀粉纤维的制备方法

天然淀粉通常不具有热塑性,当加热时淀粉在达到结晶熔点之前就发生了热降解,故无法直接对天然淀粉进行熔融加工制成纤维[7]。一方面,采用共混等方法,通过降低淀粉的熔点和玻璃化转变温度来使之具有热塑性,从而可通过熔融纺丝制成纤维。Gomes等[8]通过熔融纺丝方法成功制备了纤维直径约181 μm,且具有多孔结构的淀粉/聚己内酯(PCL)纤维网。另一方面,将淀粉溶解在适当的溶剂中制备淀粉纺丝液,采用湿法纺丝、离心纺丝或静电纺丝等方法制成淀粉纤维,这也是过去几十年来研究者们最常使用的方法。Tuzlakoglu等[9]将淀粉/PCL的共混物溶解在氯仿中形成纺丝原液,通过湿法纺丝制得多孔、具有高表面体积比的纤维网。Li 等[10]将支链淀粉和土豆淀粉溶解在质量分数为2%的氢氧化钠中,通过离心纺丝技术成功制备亚微米级的纤维。Jaiturong等[11]以水为溶剂,将不同比例的糯米淀粉和聚乙烯醇(PVA)共混物溶解后获得纺丝溶液,通过静电纺丝制备光滑的复合纳米纤维。Komur等[12]将淀粉和PCL分别溶解在二甲基亚砜(DMSO)和N,N-二甲基甲酰胺中,采用同轴静电纺丝技术成功制得形貌良好的复合纳米纤维。

在上述淀粉纤维的制备方法中,静电纺丝不仅制备工艺简单,易操作,且制备出的纳米纤维具有高比表面积、高孔隙率等优点。此外,静电纺淀粉纤维还可进一步加工得到不同形态,如非织造布或织物等,满足淀粉在载药外敷领域的应用,因此,静电纺丝法制备淀粉纤维也成为近年来的研究热点。

2 淀粉纤维的成形

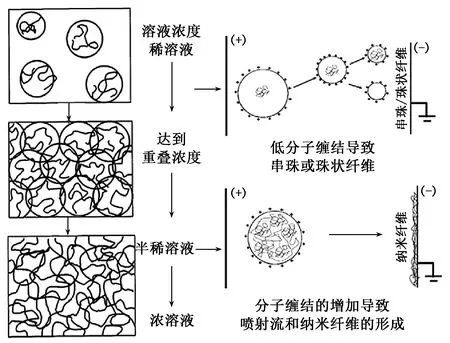

淀粉的微观结构和固有特性决定其不是一种良好的成纤聚合物。为使淀粉以纤维或非织造布的形态应用到载药外敷领域,制备具有较好可纺性的淀粉溶液是最重要的前提。虽然影响淀粉溶液静电纺丝的因素有很多,包括高压电、溶液流速、接收距离、环境温湿度等,但淀粉纺丝液的性能还是最重要的。其中,聚合物相对分子质量和黏度是决定溶液纺丝行为的关键因素,因为其可影响分子链缠结,这对于形成连续聚合物溶液喷射而不是射流至关重要。然而,淀粉含有大量氢键难以溶解,且相对分子质量较高,从而导致溶液的黏度很难调整到适宜的范围。图1示出聚合物纺丝液黏度和可纺性的关系示意图[3]。可见,纺丝液黏度过低,淀粉分子不会缠结,在静电纺丝过程中可能形成珠子或液滴;而纺丝液黏度过高,可能会形成射流或局部凝胶化,导致可纺性变差,从而阻碍纳米纤维的形成。为使淀粉纺丝液具有较好的可纺性,研究者们通过淀粉改性、共混或高直链淀粉制备合适黏度的溶液,从而在静电纺丝过程中形成淀粉基或纯淀粉纤维。本节分别对改性基淀粉纤维、共混淀粉基纤维及纯淀粉纤维的成形进行概述。

图1 聚合物浓度和分子缠结对纺丝液可纺性的影响示意图Fig.1 Schematic diagram of influence of polymer concentration and molecular entanglement on spinnability of spinning solution

2.1 改性淀粉基纤维

首先,采用一系列改性方法,如酸化、氧化、酯化、接枝共聚等来改善或克服天然淀粉的固有缺陷,制备适宜黏度的淀粉纺丝液,进而得到性能优异的改性淀粉基纤维。

据报道,通过氧化或酸化改性可增加淀粉的溶解性以及降低相对分子质量[13],使纺丝液黏度调整到适宜范围,从而具有可纺性。Wang等[14]以过硫酸铵为氧化剂,盐酸为催化剂,制备了酸氧化马铃薯淀粉,然后将其溶解在DMSO中形成纺丝原液。研究发现,酸氧化后的淀粉相对分子质量和黏度降低,具有电可纺性,且在静电纺丝过程中,通过控制酸氧化淀粉/DMSO溶液的浓度,可得到光滑的纳米纤维。

除酸氧化改性外,淀粉还可通过与丙烯腈[15]、聚乳酸(PLA)[16]、丙烯酰胺[17]等发生接枝共聚反应,在提高淀粉溶液可纺性的同时还能改善其力学性能。Sun等[18]通过将淀粉接枝丙烯腈合成淀粉-接枝-聚丙烯腈(St-g-PAN)共聚物,采用静电纺丝技术成功制备了St-g-PAN纳米纤维。结果表明,纯淀粉溶液会形成大量珠状、不连续的纤维;而St-g-PAN 形成的纤维光滑、均匀,直径更细(0.31 μm), 且无圆形硬块,这表明接枝会提高淀粉溶液的可纺性。接枝共聚后的纳米纤维无细胞毒性,具有良好的耐水性、生物相容性和拉伸强度,可应用在组织工程、制药、环境科学与工程领域。

在淀粉的改性处理中,酯化也是一种常用的化学方法。在酯化淀粉中,最常使用且应用最广的是通过乙酰化制备的淀粉乙酸酯(SA)。在乙酰化过程中,淀粉分子上的自由羟基都能被乙酰基取代,从而减少淀粉分子间的氢键数量,破坏其结晶结构[19]。Zhou等[20]探究了以离子液体为介质制备静电纺SA纤维的可能性,成功制得了直径在几十至数百纳米之间,表面光滑、尺寸均匀的SA超细纤维。Xu等[21]将溶解在水溶性甲酸中的SA溶液进行静电纺丝,其中甲酸/水(二者体积比为90∶10)平衡了溶剂体系的导电性和蒸发速率,得到了极细直径的纳米纤维。Yang等[22]以DMSO为溶剂,采用静电纺丝方法制备了SA纳米纤维,同时研究了不同取代度和温度对SA/DMSO溶液黏度的影响发现,随着取代度的增加或温度的升高,SA/DMSO溶液的黏度下降,溶解度提高,从而导致在静电纺丝过程中,低取代度条件下会形成串珠状纤维,随着SA取代度的增加,串珠状结构逐渐消失。此外,关于SA纤维的制备以及其在生物医学等方面应用的相关报道在一些学者的研究中也可体现[23-24]。

2.2 共混淀粉基纤维

将淀粉与其他性能良好的线性聚合物共混,可克服天然淀粉的缺陷和扩展淀粉基纤维的应用。一般地,第2种聚合物的加入,可减少淀粉溶液中产生的排斥力,有助于促进淀粉分子的缠结,从而提高淀粉溶液的可纺性[3]。

淀粉可与合成或天然高分子共混制备复合纳米纤维。如Yusof等[25]通过静电纺丝法制备了不同体积分数共混的羧甲基淀粉(CMS)/PLA复合纳米纤维,同时研究了淀粉浓度对溶液黏度及纤维形貌的影响。其中PLA溶液的质量分数为7%,CMS体积分数分别为PLA的5%、10%、15%、20%。结果表明,混合溶液的黏度随CMS体积分数的增加而升高,在低CMS体积分数时,能够得到光滑、均匀、无珠状,且力学性能良好的纳米纤维;而在高CMS体积分数时,纳米纤维具有分形性和断续性,其力学性能也较差。同样地,在参考文献[26]报道的制备淀粉/PCL混合物中也可观察得到相似的结果。随着淀粉浓度的增加,混合溶液的黏度也增加,从而形成无珠状、珠状或均匀的纤维。其中,PCL的加入明显提高了淀粉溶液的可纺性,当质量分数为15%的淀粉溶液与质量分数为15%的PCL溶液以1∶1的体积比共混时,所制备的静电纺淀粉/PCL纤维是光滑均匀、无珠状的。

除上述PCL、PLA外,淀粉还可与PVA共混制备质量分数为10%的纺丝溶液,在泡沫静电纺丝过程中获得复合纳米纤维。流变学研究表明,随PVA质量分数的增加,共混溶液的黏度增加,导致大分子链的纠缠度增加。当纯淀粉或淀粉/PVA的质量比为3∶1时不能形成纤维,只得到微滴。但随着PVA的增加,其质量比为1∶1、1∶3时,共混物具有良好的加工性能,所制得的纤维表面光滑、直径均匀。PVA的加入使淀粉具有良好的可纺性和纳米纤维形态[27],这与流变学研究一致。Li等[28]通过离心纺丝技术制备淀粉/聚环氧乙烷(PEO)超细纤维,与纯淀粉纤维相比,PEO的加入增加了溶液中聚合物链的缠结,减少了珠状纤维的形成,显著提高了纤维应力和应变。此外,淀粉还可与聚乙烯马来酸酐[29]、聚乙丙交酯[30]、聚偏氟乙烯[31]、壳聚糖[32]、海藻酸盐[33]共混以提高淀粉溶液的可纺性,使其能广泛应用在组织工程、过滤、药物释放等方面。

2.3 纯淀粉纤维

近年来,纯淀粉纤维因具有完全降解性,能充分体现淀粉的优异性质而成为国内外公认最具发展前途的淀粉纤维。尽管通过上述改性或共混的方法提高了淀粉溶液的可纺性,成功制得纤维。然而这类淀粉基纤维中非淀粉组分的存在,包括各种添加剂、增塑剂、其他高聚物等,难发挥淀粉可降解和生物相容性好的优势,因此,制备全淀粉纤维,使其兼顾淀粉生物降解性、生物相容性和纳米纤维孔隙率高、比表面积大等优点,是将淀粉纤维应用在载药外敷领域的关键。但正如上文所言,淀粉加工成纤很困难,尤其是纯淀粉纤维的制备只能通过溶剂法。已经有文献报道,淀粉可溶解在醋酸[34]、水[35-36]、氢氧化钠[10]、甲酸、DMSO等溶剂中制得纤维。然而,无论是醋酸、水,还是氢氧化钠等,由于各种原因并未得到广泛应用。近年来,最常使用的溶剂是DMSO和甲酸,因为他们不仅能够溶解淀粉而不会使其降解,且能在静电纺丝过程中成功制备纳米纤维。本节主要概述以甲酸和DMSO为溶剂制备纯淀粉纤维的研究进展。

2.3.1 甲 酸

据报道,在甲酸中淀粉会经历一个快速甲酰化的过程,称为O-甲酰化(O-Formylation)。高反应性甲酸诱导淀粉颗粒破碎,破坏淀粉半结晶结构,分散直链淀粉和支链淀粉,并与这2种聚合物的一些醇反应,生成其甲酸酯,且在一定时间内会发生水解。该过程在研究条件下是一个可逆反应,且减少了氢键数量[37-38]。

Lancuski等[39]以不同体积比水溶性甲酸为溶剂,将淀粉溶解获得质量分数为17%的纺丝溶液,通过静电纺丝法成功制备了直径为80~300 nm的纯淀粉纳米纤维。同时研究淀粉溶液的流变性和可纺性之间的关系发现,纺丝溶液的最佳纺丝条件具有时间依赖性,发生在颗粒完全破碎和溶解之后,但发生在相分离和聚集之前。流变学研究表明:可静电纺丝的淀粉/甲酸/水混合溶液需要合适的黏度和存储模量,这与溶剂中水的含量密切相关。即纯甲酸快速糊化淀粉得到适合静电纺丝的溶液,而水分的逐步增加延迟了淀粉的糊化和溶解,降低溶液中的缠结程度,从而降低淀粉纤维的质量。

已知黏度是控制聚合物溶液纺丝行为的关键因素,而黏度除与溶液浓度有关外,还随溶液老化时间改变。近年来有文献报道,在静电纺丝前对淀粉溶液进行老化处理,会使其黏度下降[40]。Fonseca等[41]在研究高直链天然玉米淀粉的可纺性时,将淀粉溶解在甲酸/水(二者体积比为75∶25)混合溶剂中获得质量分数为15%的纺丝原液,在静电纺丝前对其进行老化处理,从而获得不同形貌的纳米纤维。同时研究了不同老化时间对淀粉溶液流变性和纤维性能的影响。结果表明:淀粉溶液至少需老化24 h使其黏度降低,才具有可纺性;且当样品老化24~48 h, 淀粉溶液的黏度值(η)从1 710 mPa·s降至900 mPa·s; 进一步老化至72 h导致η值降至142 mPa·s。

2.3.2 二甲基亚砜

根据上文所述,淀粉是一种半结晶结构的多羟基聚合物,分子间和分子内存在的大量氢键使其不易溶解。DMSO是一种强极性质子溶剂和强氢键受体,能破坏淀粉中的缔合氢键[42-43],使淀粉结晶度下降,且在纺丝过程中抑制淀粉再结晶,从而制得纤维。最早以DMSO为溶剂通过静电纺丝法制备纯淀粉纤维的是Kong和Zeigler[44-45]。他们将淀粉(直链淀粉含量80%)溶解在DMSO中形成质量分数为15%的纺丝原液,通过静电湿法纺丝技术制备了光滑、均一的淀粉微米纤维,同时研究了该淀粉在水溶性DMSO溶液中的黏度如何影响其纺丝性。据报道,为获得良好成形的纤维,淀粉浓度必须是缠结浓度的1.2~2.7倍。根据Kong和Zeigler的方法,Cárdenas等[46]将马铃薯淀粉溶解在DMSO中获得质量分数为10%的淀粉溶液,通过静电湿法纺丝技术成功制备高纯淀粉微米纤维。本文课题组在这方面也做了相关研究,将淀粉(直链淀粉含量70%)溶解于纯DMSO中获得纺丝原液,通过静电纺丝法制备了直径为200~700 nm的纤维膜,从而证明静电纺淀粉/DMSO溶液的可纺性[47]。

近年来,有文献证明DMSO中少量水存在可促进淀粉溶解[48-49],提高淀粉溶液可纺性。对此,本文课题组研究了淀粉在不同体积比水溶性DMSO溶剂中的溶解情况,将透明、均一的纺丝原液进行静电纺丝后的结果表明:与纯DMSO相比, H2O/DMSO(二者体积比为6∶94)混合溶剂所得淀粉溶液纺出的纤维具有更小直径、尺寸分布更窄。而在H2O/DMSO(二者体积比为22∶78)混合溶剂中观察到淀粉颗粒的糊化行为,导致静电纺丝过程中纤维成形不良。由此说明少量水存在会促进淀粉颗粒溶解,提高其可纺性;随溶剂中含水量增加,水分子与淀粉聚合物链形成多个氢键,使黏度增加,从而导致溶液可纺性较差[50]。

3 载药淀粉纤维的控释

为使淀粉在载药外敷领域发挥重要作用,制备淀粉纤维是第1步,另一个需要解决的问题是载药淀粉纤维的控释行为。因为淀粉是一种多羟基聚合物,形成的初生淀粉纤维因具有较强的亲水性和较差的力学性能,导致其在载药释放时会出现初始爆发释放,从而不能直接应用在载药外敷领域。

理想的药物缓释载体除要求对人体无毒无害,具有良好的生物相容性和生物功能性外,还须具备可控制药物的释放量,释放速率和释放时间的能力。基于此,将淀粉与其他聚合物共混,及通过控制复合纤维的载药量来实现这一目的。一般地,共混不仅能提高淀粉纤维的力学性能,还可控制药物的释放。如,Tang等[51]利用静电纺丝技术制备了淀粉/聚合物复合纳米纤维,以氨苄西林为模型药物,探究了淀粉基复合纤维的载药控释性能。研究表明:淀粉/聚合物的质量比、聚合物的种类、载药量均会影响淀粉基复合纤维中药物的释放。一般地,为延长药物释放时间,增加药物释放量,通常需要较低的淀粉/聚合物质量比,较高的载药量,较低水溶解性的聚合物。Wang等[32-33]在研究淀粉/壳聚糖和淀粉/海藻酸盐复合纳米纤维的载药释放性能时发现,复合纤维中随淀粉含量的增加,药物的释放量增加;随纤维中载药量的增加,药物的释放速率降低,但累计释药量增加。

为克服初生淀粉纤维的缺陷,制备理想的载药淀粉纤维,交联处理也是常用的一种方式。通过交联反应,淀粉链之间较弱的氢键被较强的共价键取代,减少了淀粉羟基和分子网络的形成,降低淀粉材料在水中的溶解度,提高稳定性[52-53]。诸多的交联剂,如甲醛[54]、戊二醛[55]、柠檬酸[56-57]、氧化蔗糖[58]等已被证实可与淀粉进行交联。淀粉纳米纤维通常采用静电纺丝或离心纺丝方法制备,如果在纤维成形前对其进行交联处理,淀粉溶液中交联剂的添加可能会影响纺丝过程和纤维形貌。一般地,在淀粉纤维成形之后对其进行后交联处理,可避免此种情况的产生。如用柠檬酸后交联离心纺丝淀粉基纤维,可提高纤维的水稳定性,同时不会破坏原淀粉纤维的结构[59]。目前,对淀粉纤维进行交联改性最常用的方式是戊二醛后交联。在交联反应中,戊二醛的醛基与淀粉的羟基形成缩醛,形成环状分子链。交联后的淀粉纤维羟基数量减少,改善了亲水性,且形成的交联网络限制了淀粉链的移动,从而提高力学性能。本文课题组使用戊二醛蒸汽对纯淀粉纤维进行后交联改性,研究戊二醛对淀粉纳米纤维膜结构、热性能、力学性能和亲水性的影响[47]。结果表明:与未交联淀粉纤维膜相比,戊二醛蒸汽交联24 h的纤维膜在水中浸泡24 h后仍保持良好的湿态强力,纤维形貌没有发生明显变化;交联后的纤维膜接触角为81.0°,在水中的稳定性提高,无细胞毒性;且与未交联纤维相比,交联后的纤维拉伸强度提高近10倍。此外,还有以戊二醛为交联剂,将淀粉/PVA复合纳米纤维毡浸泡在戊二醛水溶液中12 h 发现,交联后纳米纤维毡力学性能、湿稳定性和热性能均得到提高[60-61]。

交联后的载药淀粉纳米纤维,其亲水性和力学性能得到改善,从而使药物的释放速率得到有效控制,可作为药物释放的理想载体应用在载药外敷领域。Jaiturong等[11]将高水溶性模形药物马来酸氯苯那敏(CPM)掺入初生淀粉/PVA复合纳米纤维中,通过研究其释药特性发现,载药纳米纤维中约60%的药物在10 min内立即释放,在120 min内达到90%。而Li等[28]将难溶性药物布洛芬(ibu)和酮洛芬(ket)掺入淀粉/PEO超细纤维,采用乙醇/戊二醛溶液(气相形式)在40 ℃下交联处理12 h,通过体外释药实验表明,75%以上的负载药物可从纤维膜释放而不发生初始爆发释放。

以上证明,交联是控制载药淀粉纳米纤维释放速率的一种有效方式。然而,目前常用的醛基交联剂(如甲醛、戊二醛等)通常在提高淀粉纤维应力的同时会降低应变,导致纤维膜柔软性降低,很难应用到创面敷料领域。且因为甲醛、戊二醛具有低毒性,导致处理后的纤维膜可能会产生细胞毒性。尽管有学者提出可通过甘氨酸溶液洗去纤维膜表面未交联的醛类交联剂,使之没有明显的细胞毒性,然而这种方式会使纤维膜的载药量降低,从而限制其在生物医学等领域的应用。氧化蔗糖是一种新型的醛基绿色交联剂,可同时提高纤维膜的应力和应变,交联效果远超其他交联剂,但其不易制备、提纯效率不高且价格昂贵也限制了进一步发展。对于交联剂的选择,未来的挑战集中于绿色高效交联剂,如柠檬酸或路易斯酸,其无毒、环境友好,符合可持续发展战略的要求。此外,通过制备皮芯形纤维或采用包覆技术也可控制药物的释放速率,但关于这方面的研究较少。相信在未来,这方面会是载药淀粉纤维研究的一大热点。

4 结束语

淀粉纳米纤维具有高比表面积、高孔隙率、生物相容性、生物降解性和生物可吸收性,因此在生物医学领域显示出潜在的应用价值。特别是作为药物释放的理想载体,淀粉可以载药敷料的形式在伤口处传递药物、控制药物的作用时间、促进伤口快速愈合。但淀粉的微观结构和固有特性决定淀粉纤维成形很困难。对此,通常用改性或共混的方式制备淀粉基纤维,然而这类淀粉基纤维中非淀粉组分的存在阻止纤维表现出淀粉的性质,因此,制备具有完全降解性、能充分体现淀粉优异性质的纯淀粉纤维成为国内外研究的热点。

此外,淀粉的高度亲水性使初生载药纤维在药物释放时易造成初始爆发释放,在实际应用时受到限制,因此,制备具有缓控释性能的淀粉纤维也是需要解决的另一个问题。除后交联方式可较好控制药物的释放速率外,还需发展其他新方法。如,可将药物包裹在芯层,淀粉在皮层,通过同轴静电纺丝技术制备双层纤维,双层纤维比单一纤维的载药量更高,持续释放性能更好,且明显减缓药物的突释现象;或者可采用乳液纺丝技术,将药物液滴或微球封装入纤维,也能达到相当的理想状态;第三,可选择一些具有特殊结构的物质,将药物包含其中,再与淀粉混合静电纺丝,从而使载药纤维的释放速率得到有效控制。尽管淀粉在载药外敷领域的研究仍有很多需要解决的问题,但作为药物缓释的理想载体,相信在不久的未来,载药淀粉纤维的控释行为会得到有效调节,将在载药外敷领域发挥重要作用。