丙烯基纳微米弹性过滤材料的熔喷成型及其过滤性能

2021-01-06孙焕惟朱斐超钱晓明崔景强张一风

孙焕惟, 张 恒,2, 甄 琪, 朱斐超, 钱晓明, 崔景强, 张一风

(1. 中原工学院 纺织学院, 河南 郑州 451191; 2. 河南省医用高分子材料技术与应用重点实验室,河南 新乡 453400; 3. 中原工学院 服装学院, 河南 郑州 451191; 4. 浙江理工大学 纺织科学与工程学院(国际丝绸学院), 浙江 杭州 310018; 5. 天津工业大学 纺织科学与工程学院,天津 300387; 6. 河南驼人医疗器械集团有限公司, 河南 新乡 453400)

聚丙烯(PP)熔喷非织造材料作为商业化的纳微米纤维材料,具有比表面积大、孔隙率高的特性[1],可通过拦截、惯性沉积、重力沉降、扩散沉积和静电吸附等机制分离气相中的微小固相颗粒[2],是近年来国际上公认的可以有效去除大气和气流中超细颗粒物的经济、实用性过滤材料[3-4]。因此,PP熔喷非织造材料得到了医学界的高度认可,被广泛应用于医用口罩、防护服装和空气净化器等多个医用安全领域。但临床使用发现,现有PP熔喷非织造材料在使用过程中存在贴合性不足,并在外力作用下易受损(如纺粘/熔喷/纺粘(SMS)非织造材料在揉搓后会丧失液体阻隔性)等技术问题。这主要是因为,现有PP熔喷非织造材料大都采用高熔融指数的(800~1 800 g/(10 min))的等规均聚PP为原料,天然具有脆性高、抗外力冲击能力差的特点[5]。因此,开展PP熔喷非织造材料弹性增强研究对于提高PP熔喷非织造材料在医用防护领域的应用性,切断颗粒物/病毒传输途径具有重要意义。

物理共混改性法作为高分子材料常用的改性技术,是将功能性增强组分与基体组分按照一定的方式混合而成宏观均匀的共混体系,从而实现某种性能的提升[6-7]。物理共混改性法具有原理简单、工艺可控和生产效率高的特点。近期有学者等尝试将热塑性聚氨酯(TPU)[8]和聚烯烃弹性体[9]等热塑性弹性体与PP进行熔融共混以增强其抵抗外力冲击的性能。研究结果发现,与PP相容性差的热塑性弹性体与PP共混改性可增强其弹性,但是会以岛相的形式分散于PP内,形成微观相分离的二元结构,且高的聚合物黏弹性会造成纺丝工艺不稳定和纤维较粗的特点[10]。

丙烯基弹性体(PBE)作为一种采用茂金属催化剂合成的聚烯烃共聚物,是由全同立构聚丙烯微晶区(硬段)及松散的无定型弹性区(软段)构成的半结晶共聚物[11]。PBE与PP的相容性较好,在与PP进行共混改性的过程中不需要添加偶联剂,可有效改善PP材料的应力发白现象[12]。比如:文献[13]尝试将PBE与PP进行共混熔喷成型以获得一种柔性非织造材料;文献[14]则进一步尝试将聚烯烃类弹性体的熔融指数限定为2~350 g/(10 min)。上述研究明确了PBE对PP熔喷非织造材料弹性增强的可行性,但是目前对于PBE/PP体系熔喷成型方法的研究大都局限于专利。

基于此,本文尝试以PBE共混改性PP的共混熔喷成型方法获得兼具有弹性和过滤性的纳微米纤维材料,并对聚合物特性和PBE/PP熔喷非织造材料的弹性和过滤性进行实验分析,以期为熔喷非织造材料在医用口罩、防护服装和空气净化器等多个医用安全领域的工程应用能力提升提供研究思路和实施例。

1 实验部分

1.1 样品制备

1.1.1 原 料

PP切片,熔点为173.6 ℃,熔融指数为37.8 g/(10 min) (中国石油独山子石化公司,S2040)。PBE切片,熔融指数为48.5 g/(10 min),乙烯成分质量分数为13%(苏州多瑈新材料科技有限公司)。

1.1.2 纳微米纤维材料的熔喷成型

为明确PBE对样品结构特征和过滤性能的作用规律,本文使用PBE/PP共混熔喷的非驻极方法制备PBE/PP熔喷非织造材料样品。首先将PBE切片分别按照质量分数为0%、25%、50%、75%和85%的比例与PP切片均匀搅拌以形成PBE/PP共混聚合物切片,分别编号为1#、2#、3#、4#、5#。此后将共混切片经料斗喂入到螺杆挤出机内软化熔融成共混聚合物熔体,并以15 mL/min 的挤出量输送到熔喷模头内。共混聚合物熔体经过滤网和稳压腔的作用后均匀分配到喷丝孔内,并以熔体细流的形式从喷丝孔喷出。同时,高速热气流从两侧风道内喷射而出对熔体细流进行夹持式气流牵伸。最后熔体细流逐渐冷切成纤,并在接收帘上形成PBE/PP熔喷非织造材料。

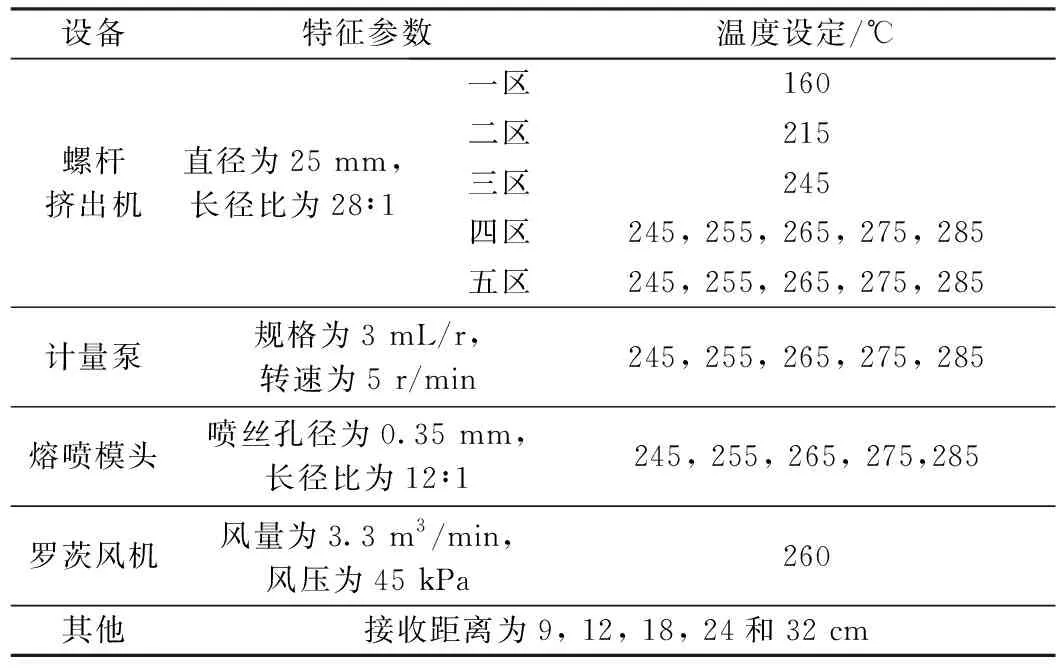

PBE/PP共混熔喷材料样品制备所用熔喷成型系统(MB-001)的特征和工艺设定见表1。样品制备期间,通过调整计量泵和熔喷模头温度来调整共混熔体的特性,并用模头温度来表征共混熔体温度。

表1 PBE/PP熔喷非织造材料的工艺Tab.1 Process of PBE/PP melt blowing nonwovens

1.2 性能测试

1.2.1 原料特性测试

热性能分析:采用DSC8000型差示扫描量热仪(美国PerkinElmer公司)测试PBE/PP共混聚合物的熔融曲线和冷切曲线,获得其熔融峰值(Tm)、熔融热焓(ΔHm)、结晶热焓(ΔHc)和结晶度(Xc,由式(1)[15]获得)。测试条件:氮气氛围,测试区间30~200 ℃,升温速率10 ℃/min。

Xc=ΔHm/ΔHma

(1)

式中:Xc为聚合物的结晶度,%;ΔHm为PBE/PP共混聚合物的熔融热焓,由熔融峰曲线所得,J/g; ΔHma为PP的完全结晶时标准热焓值,209 J/g。

流变性能分析:采用Physica MCR 301型旋转流变仪(美国AntonPaar公司)分别对PP、PBE和PBE/PP共混聚合物进行熔体流变性分析。测试温度(Tt)为245、265和285 ℃。

1.2.2 特征指标测试

形态结构分析:利用EVO18型扫描电子显微镜(德国ZEISS公司)获得样品的表面和截面形态电镜照片,并利用Image-J软件在电镜照片上随机选取50根纤维获得纤维直径(df)及其分布。

特性指标分析:依据GB/T 24218.2—2009 《纺织品 非织造布试验方法 第2部分:厚度的测定》,使用YG141D型织物厚度仪(温州市大荣纺织仪器有限公司)获得样品的平均厚度。测试条件为:受压面积500 mm2,压脚质量100 g,每个样品测试5组。参考GB/T 24218.1—2009《纺织品 非织造布试验方法 第1部分: 单位面积质量的测定》对样品的面密度进行测试,并依据式(2)、(3)获得孔隙率。

(2)

ρf=ρPP×wPP+ρPBE×wPBE

(3)

式中:p为孔隙率,%;μ为样品面密度,kg/m2;ρf为PBE/PP共混聚合物密度,kg/m3;ρPP为PP密度,920 kg/m3;wPP为PP质量分数,%;ρPBE为PBE密度,890 kg/m3;wPBE为PBE质量比,%;Th为样品厚度,m。

1.2.3 气固过滤和液体阻隔性能测试

气固过滤性能分析:根据YY 0469—2011《医用外科口罩》,使用8130A型自动滤料测试仪(美国TSI公司)获得其过滤阻力和过滤效率。测试条件为:空气流量32 L/min,氯化钠气溶胶;测试面积100 cm2。

液体阻隔性能分析:依照GB/T 4744—2013《纺织品 防水性能的检测和评价 静水压法》,使用YG825E型织物渗水性测试仪(宁波纺织仪器厂)获得样品的静水压。

1.2.4 弹性测试

参考FZ/T 01034—2008《纺织品 机织物拉伸弹性试验方法》,使用YG065H型电子织物强力机(莱州电子仪器有限公司)通过定伸长法测试样品的弹性回复率和塑性变形率。样品夹持距离为80 mm,宽度为20 mm,拉伸速度为100 mm/min,拉伸距离为80 mm,拉伸停滞时间为60 s,松弛停滞时间为180 s,拉伸2次。弹性回复率Er和塑性变形率Pd分别依据式(4)、(5)计算获得。

(4)

(5)

式中:L1为隔距长度,80 mm;L2为试样回复至零位后停留再施加预张力时的长度,mm;L3为试样拉伸至定伸长时的长度,160 mm;L为夹持试样时达到预张力时的伸长,mm。

2 结果与讨论

2.1 原料特性分析

2.1.1 聚合物的热性能分析

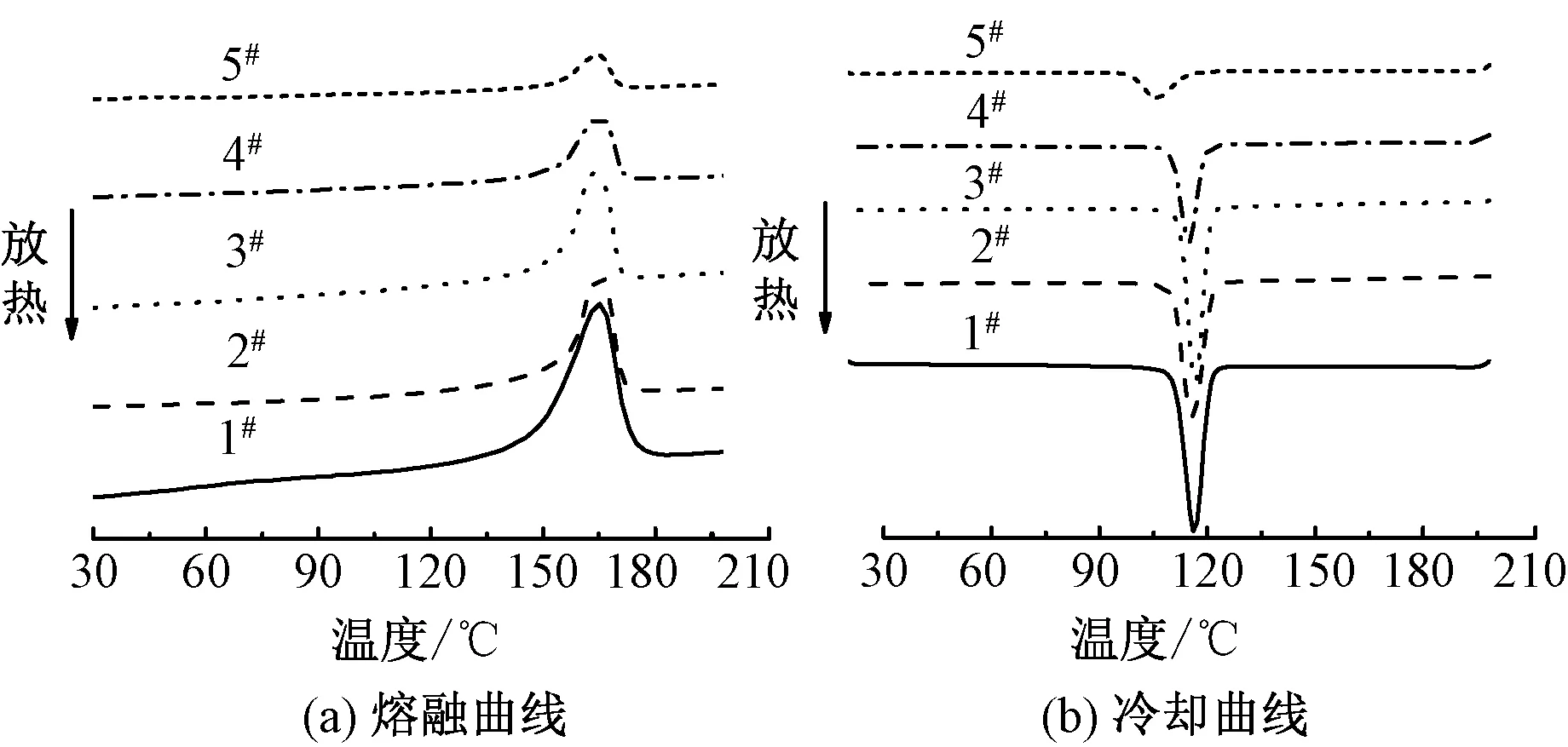

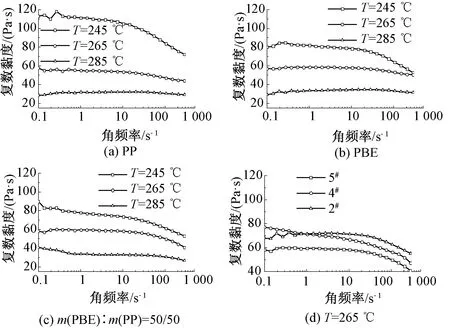

通过差示扫描量热法(DSC)探讨聚合物共混体系的热性能,为进一步的熔喷成型工艺设计提供依据。图1示出PP/PBE共混聚合物的DSC曲线,表2 热性能特征数据。首先从图1(a)可以看出,在升温过程中,不同比例的PP/PBE共混聚合物在165~175 ℃区间内只有1个熔融峰,且熔融峰值随着PBE比例的增大而从173.6 ℃降低到165.1 ℃,熔融峰面积也随之减小。根据Flory-Huggins理论,熔融峰值随着共混比例的增大而降低可表明PBE和PP具有较好的相容性[16]。其次由图1(b)可知,共混聚合物在冷却过程中出现明显的结晶峰。随着PBE含量的增加,结晶峰的峰形逐渐变宽,结晶峰面积也随之减小。这说明PBE的加入对PP的结晶有抑制作用。

图1 PBE/PP共混聚合物的DSC曲线Fig.1 DSC curves of PBE/PP blends. (a)Melting curve; (b)Cooling curve

另外结合图1和表2可知,随着PBE比例从0%增大到85%的过程中,样品的结晶度从39.0% 逐渐降低到9.8%。这可能是由于PBE分子对PP分子有强烈的分子间相互作用,PBE中的乙烯单元破坏了聚丙烯大分子链段的规整性,阻碍了PP分子链的聚集和重排,从而使聚丙烯共聚物分子链的柔顺性增大,结晶度和熔融温度随之降低[17]。综上可知,在PP纳微米纤维的熔喷成型过程中,添加一定比例的PBE可增强其弹性。

表2 聚合物的DSC数据Tab.2 DSC data of polymers

2.1.2 聚合物的流变行为分析

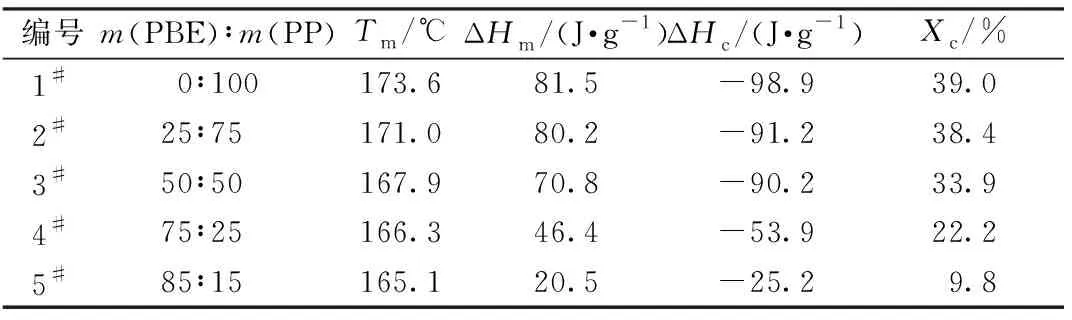

图2示出PP、PBE和PBE/PP共混聚合物的复数黏度与角频率间的关系曲线。由图2可以看出,PP、PBE和PP/PBE共混聚合物熔体的复数黏度均随着角频率提高而降低,是典型的切力变稀假塑性熔体。这说明PP、PBE和PBE/PP共混聚合物属于假塑性非牛顿流体。

图2 聚合物的流变曲线Fig.2 Rheological curves of polymers

从图2还可以看出,在测试温度为245~285 ℃的范围内,这3类聚合物的复数黏度均随着熔体温度的提高而降低。这可能是因为聚合物大分子的解缠结能力随着温度的升高而加强,并进一步增大分子间间距,使得熔体流动性能变好,这与前人研究保持一致[18]。另外,综合图2可知道,在相同的温度下,本文选用的PP熔体的复数黏度大于PBE熔体,并且PBE/PP共混聚合物熔体的复数黏度随着PBE比例的增大而降低。在高角频率下,PBE/PP共混聚合物的复数黏度越来越接近。这是因为PBE大分子的剪切敏感性较高,更易发生大分子间的滑移和取向。通过上述分析可知,在实际PEB/PP熔喷加工过程中,可通过增大PBE比例和提高熔体温度来降低熔体的复数黏度,从而利于纳微米纤维网的气流牵伸熔喷成型。

2.2 形态结构分析

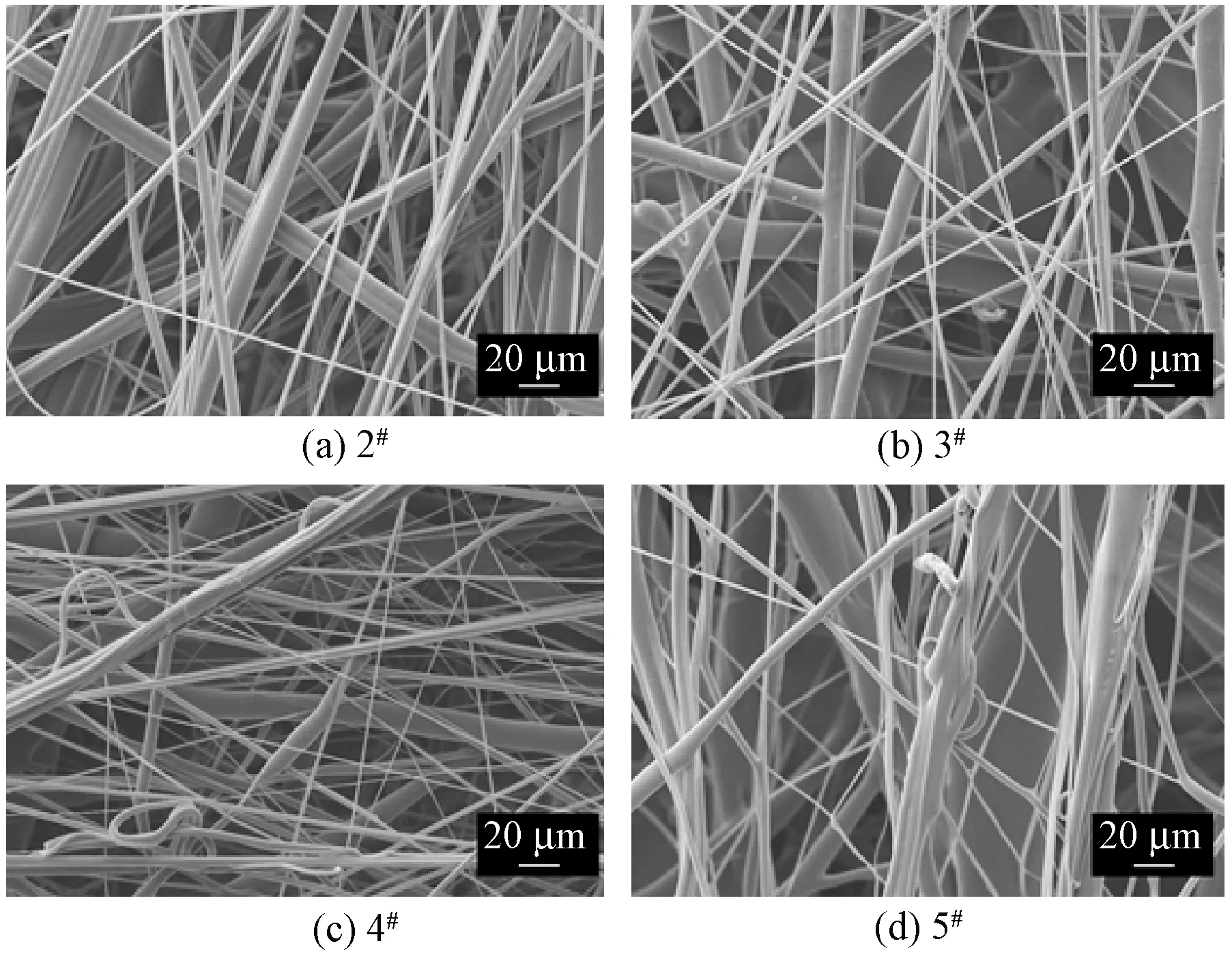

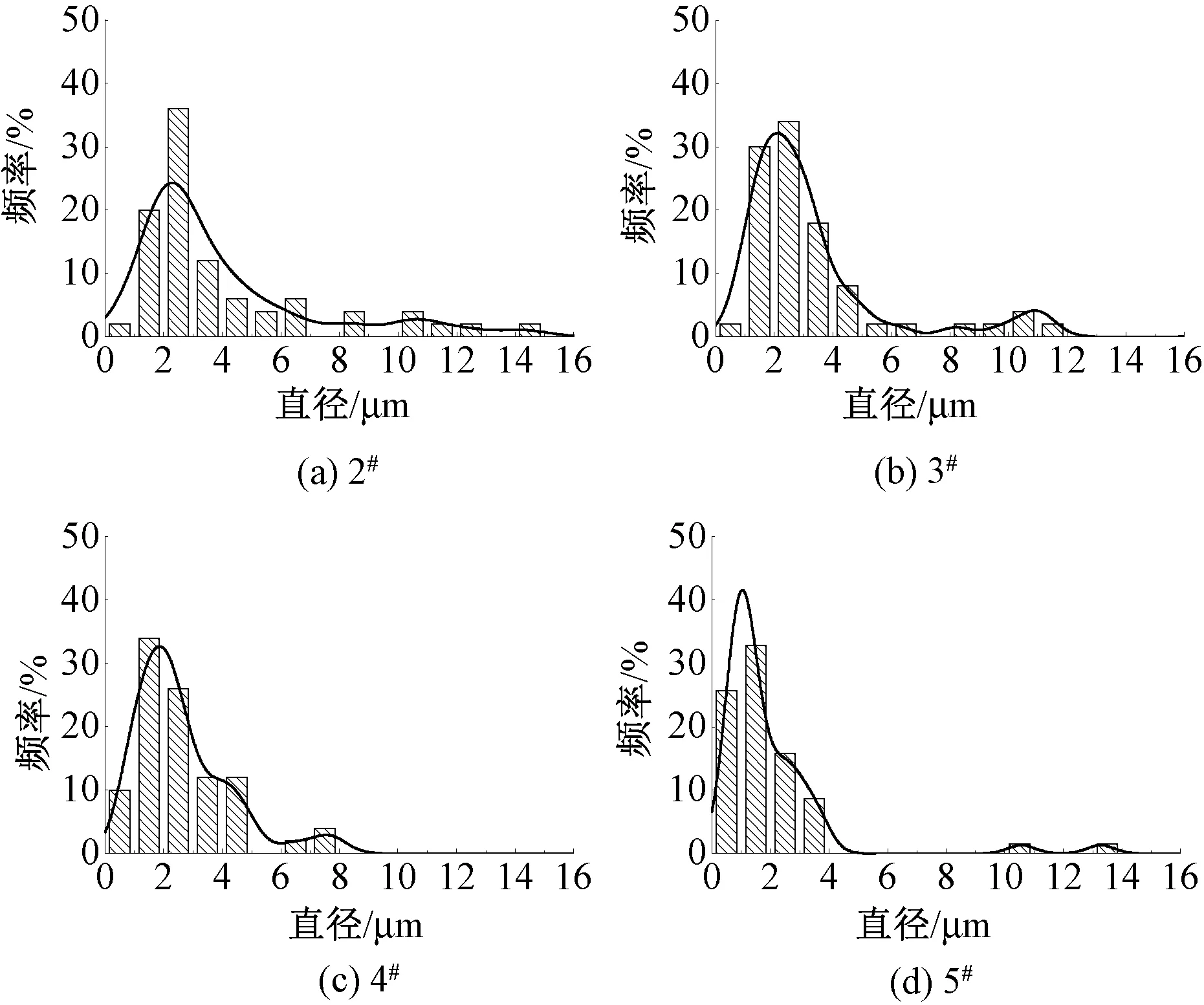

图3、4分别示出在接收距离为18 cm、温度为265 ℃条件下,不同PBE比例的PBE/PP熔喷非织造材料表面电镜照片和直径分布。由图可知,PBE/PP熔喷非织造材料是由粗细不一的纳微米纤维在水平方向上分布,并在厚度方向堆叠而成的多孔结构形态,综合呈现出纤维直径分布的二值化和纤维排列的嵌入形态。这为细小颗粒物的深层过滤和气流低阻穿越提供结构基础[19]。从图4可以知道,PBE/PP熔喷非织造材料的纤维直径主要分布在0.4~16 μm之间,并呈现2个峰值。细纤维的直径分布在0.4~2 μm之间,粗纤维的直径分布在8~16 μm 之间。并且当PBE的质量分数从25%增大到85%时,直径小于2 μm的纤维数量占比从21.6%增大到68.3%,纤维直径的差异性明显增大。造成这一现象的可能原因是,PBE/PP共混熔体的流动性会随着PBE的大量加入而提高,因此在气流牵伸作用下会产生更多的细纤维。同时PBE大量的加入又会进一步降低纤维成型的稳定性,造成纤维直径分布的差异化。

图3 不同PBE比例的样品表面形态电镜照片Fig.3 Surface SEM images of samples with different PBE mass ratio

图4 不同比例的样品直径分布Fig.4 Fiber diameter distribution of samples with different PBE mass ratio

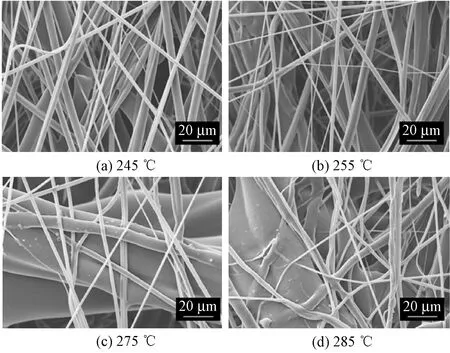

图5示出在接收距离为18 cm、m(PBE)∶m(PP)=50∶50条件下,不同模头温度的PBE/PP熔喷非织造材料表面形态电镜照片。可以看出,随着模头温度从245 ℃ 增大到285 ℃,直径小于2 μm的纤维数量占比也随之增大。同时,随着PBE比例的提高和模头温度的增大,纤维间的并丝现象和无归卷曲形态也大量出现,这可能是因为PBE比例的增大和模头温度的升高一方面降低了共混熔体的黏度,另一方面也降低了共混熔体的熔点/凝固点,使得共混熔体获得了更大的有效牵伸距离;同时过高的模头温度也会造成工艺不稳定[20]。

图5 不同模头温度的样品表面形态电镜照片Fig.5 Surface SEM images of samples with different melt temperature

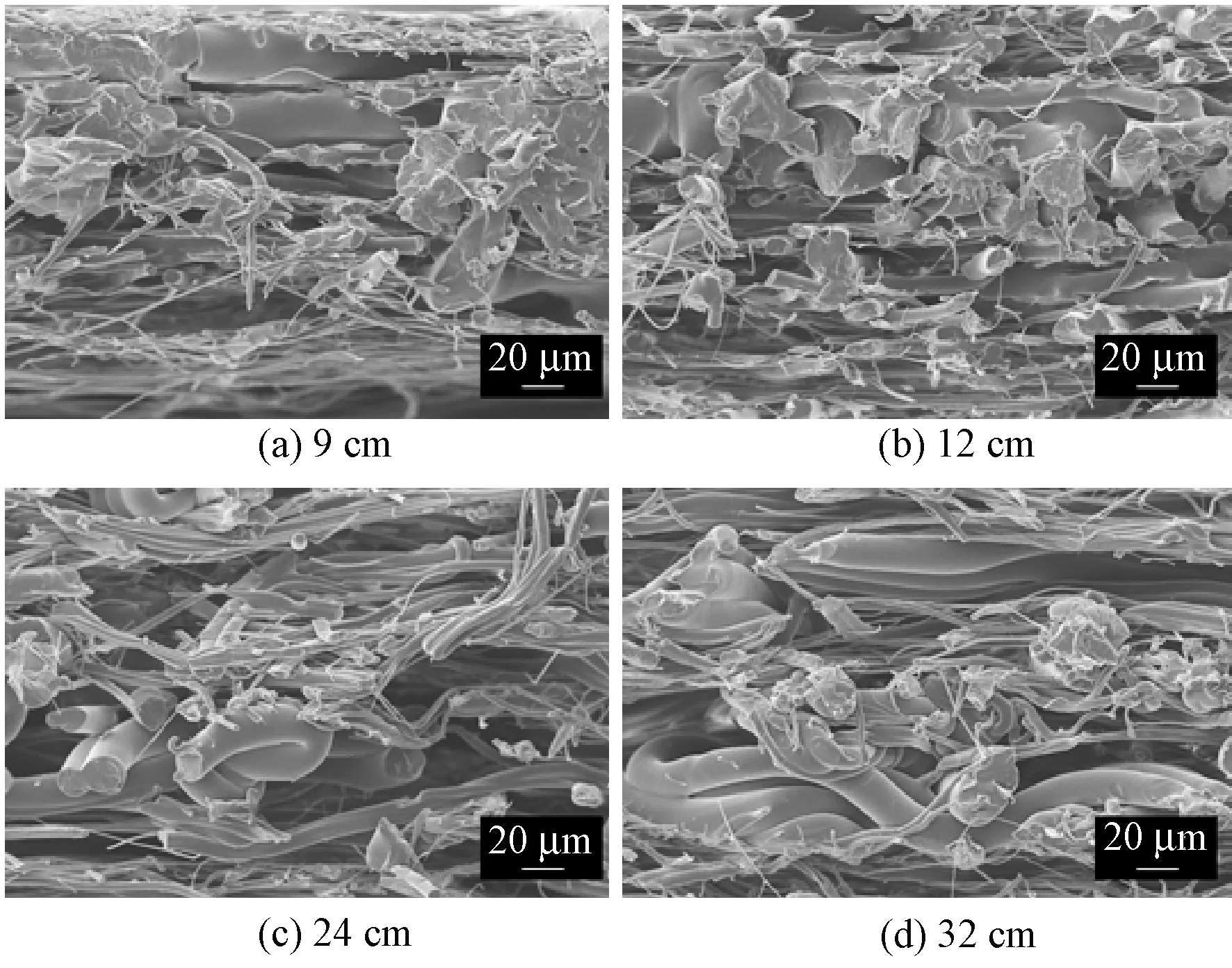

图6示出在温度为265 ℃、m(PBE)∶m(PP)=50∶50条件下,接收距离为9~32 cm的PBE/PP熔喷非织造材料横截面形态电镜照片。

图6 不同接收距离的样品横截面形态电镜照片Fig.6 Cross section SEM images of samples with different die to collector distance

可以看出,在厚度方向上细纤维(df< 2 μm)和粗纤维(df> 8 μm)相互叠合形成立体叠层的纳微米纤网形态,并且细纤维穿插于粗纤维间的孔隙内,组成立体迂曲的孔隙形态。其次,从图6还可以看出,当接收距离为9 cm时,纤维之间的固结区域较多,纤维间隙较少。此后随着接收距离逐渐增大到32 cm的过程中,纤维间隙在逐渐增多。其具体表现为,在样品平均面密度为103.9 g/m2的情况下,随着接收距离从9 cm增大到32 cm的过程中,样品的孔隙率从64.1%增大到82.1%,进而呈现出蓬松的多孔结构特征。出现这个情况的可能原因是:在接收距离短的熔喷工艺下,PBE/PP熔体细流的固化时间较短,因此以半熔融态的形式定型在接收装置表面;而PBE/PP的熔体细流随着接收距离的增大而拥有更多的时间冷却固化定型,进而纤维间的作用力较弱而形成蓬松的多孔形态。综合图3~6可知,PBE/PP熔喷非织造材料是一种由纳微米纤维组成的多孔介质。其纳微米纤维在0.4~16 μm间的直径分布特征可以为高效捕获细小颗粒物和液体屏蔽提供基础,并可通过调控PBE比例、模头温度和接收距离等工艺来调控其结构形态和孔隙率。

2.3 拉伸弹性分析

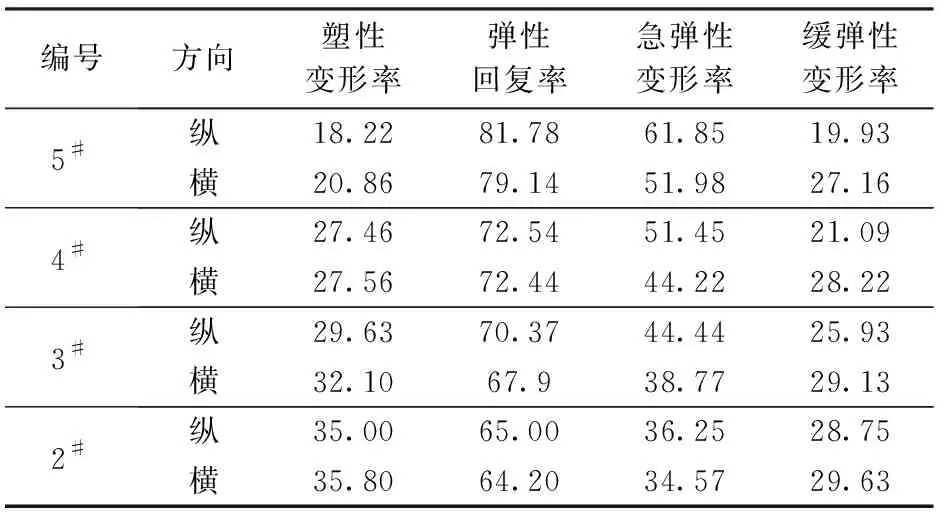

基于对PBE/PP熔喷非织造材料的伸长弹性主要来自于PBE/PP共混聚合物伸长弹性和PBE/PP熔喷非织造材料结构伸长弹性的认识[20],本文着重分析PBE比例对PBE/PP熔喷非织造材料的弹性的增强作用,并以弹性回复率和急弹性回复率来表征样品的拉伸弹性。图7示出温度为265 ℃、接收距离为18 cm条件下,样品在定伸长拉伸条件下的拉伸-回复曲线,表3示出样品的拉伸弹性数据。

图7 样品的弹性回复曲线Fig.7 Elastic recovery curves of samples

表3 样品的拉伸弹性数据Tab.3 Tensile elasticity data of samples %

由图7可知,PBE/PP熔喷非织造材料样品纵横向的拉伸和回复过程中均产生清晰的滞后圈,并且滞后圈面积随着PBE含量提高而逐渐降低。这表明PBE的加入赋予了PBE/PP熔喷非织造材料样品的弹性,并且样品拉伸弹性回复率随着PBE质量分数的增大而增大,与现有文献[21]研究吻合。另外,同一样品的纵横向拉伸-回复曲线还表明,PBE/PP熔喷非织造材料的纵、横向拉伸强度均随着PBE质量分数的增加而呈现降低趋势。并且在同样应力情况下,样品横向应变明显大于样品纵向应变。这说明样品在横向上受力更易变形。出现这一现象的主要原因是,在熔喷成型过程中,纤维受接收装置的摩擦作用而在机器方向(纵向)大量的排列取向,因此样品纵向上拉伸而纤维间摩擦力大,需要更大的形变力[22]。结合表3可知,PBE质量分数为25%的PBE/PP熔喷非织造材料纵向弹性回复率为65.00%,横向弹性回复率为64.20%,纵向塑性变形率为35.00%,横向塑性变形率为35.80%。而PBE质量分数为85%的PBE/PP熔喷非织造材料纵向弹性回复率为81.78%,横向弹性回复率为79.14%,纵向塑性变形率为18.22%,横向塑性变形率为20.86%。

另外还发现,当PBE质量分数小于65%时,样品的横向弹性回复率大于纵向弹性回复率,而当PBE质量分数为85%时,样品的纵向弹性回复率大于横向弹性回复率。这表明随着PBE质量比例的增大,样品材料特性对弹性回复的贡献度在逐渐增大。出现上述现象的可能原因是:PBE与PP的相容性较好;当PBE比例大于50%时,PBE/PP共混体系中的PP为分散相,PBE为连续相。同时PBE作为一种半结晶聚合物,受到外力作用易变形。综上可知,通过增大PBE的比例可增强PP熔喷非织造材料的弹性回复率,并可以为进一步调控纤维排列角度来调控样品纵横向弹性回复率提供基础。

2.4 气固过滤性能分析

本文用过滤效率和过滤阻力来表征样品对空气中细小颗粒物的过滤性能。图8示出温度为265 ℃, 接收距离为18 cm、m(PBE)∶m(PP)=50∶50、 面密度为103.9 g/m2条件下,过滤性能随PBE比例、模头温度和接收距离的变化曲线。

从图8可知,添加一定量的PBE和提高模头温度对于增强PBE/PP纳微米纤维材料的过滤效率有一定的帮助。对比PBE质量分数为25%和85%样品的过滤效率可知,85%的PBE添加量使得过滤效率增大了约1.8倍,同时过滤阻力也增大到47 Pa。 造成这一现象的主要原因为,直径小于2 μm的纤维数量占比随着PBE比例增大和模头温度提高而提高。从图8还可看出,在其他条件不变的情况下,过滤效率和过滤阻力随着面密度的增大而增大,这与现有熔喷非织造材料的研究相符合[23]。

图8 样品的过滤性能Fig.8 Filtration performance of samples. (a) PBE mass ratio; (b) Melt temperature; (c) Mass per unit area; (d) Die to collector distance

需要注意的是接收距离对样品过滤阻力有显著的影响。样品过滤阻力随着接收距离增大到32 cm而降低到34.6 Pa。可能原因是样品孔隙率随着接收距离增大到32 cm而增大到82.1%,样品大孔隙率会进一步增大、纳微纤维间的细小孔隙增多。这些细小孔隙有利于减弱气流穿透样品时的绕纤阻力[24]。

2.5 液体阻隔性能分析

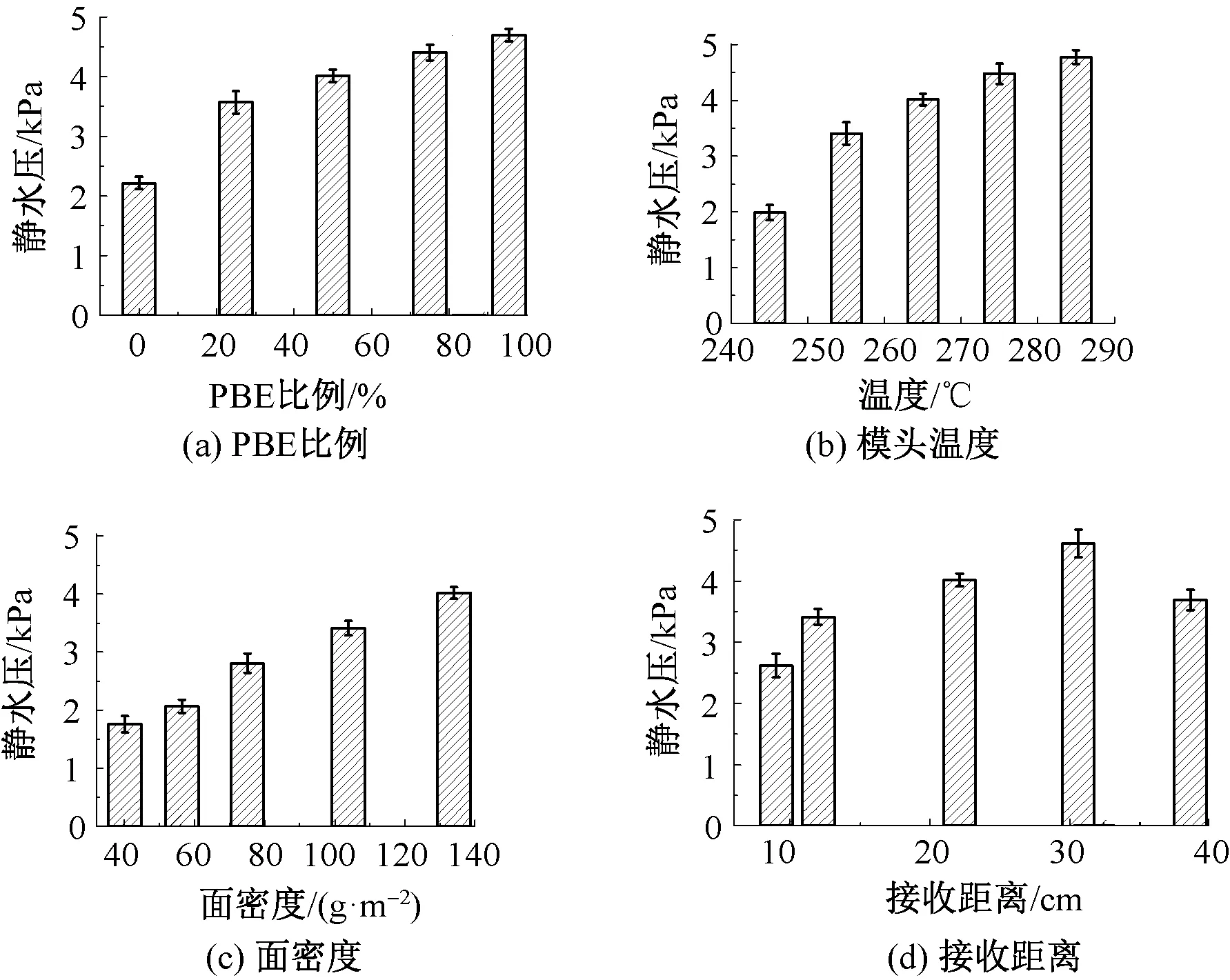

静水压是指水通过试样时所遇到的阻力,是目前手术衣材料的重要指标之一[25],因此本文采用静水压来表征样品的液体隔离性能。图9示出静水压随PBE比例、模头温度和接收距离的变化。

图9 样品的静水压Fig.9 Hydrostatic pressure resistance of samples

从图9可以看出,PBE的比例和熔喷工艺对静水压都有显著的影响。其中,静水压随着PBE质量分数增大到85%而增大到4 699.6 Pa,并与面密度保持正相关的线性关系。同时模头温度的增大也会有益于增大静水压。这可能的原因是直径小于2 μm 的纤维数量随着模头温度的增大而增大,进而使得样品具有更致密的孔隙,从而使得样品的静水压增大。

3 结 论

本文采用PBE共混改性PP的方法,利用熔喷非织造技术制备了PBE/PP基纳微米纤维材料,分析了PBE/PP共混体系的热性能和流变性能为其熔喷成型工艺提供依据,并研究了PBE比例和熔喷工艺(模头温度和接收距离)对样品结构特征和纤维直径分布的作用规律,进而阐述了PBE对PP熔喷非织造材料的弹性、气固过滤和液体阻隔特性的增强规律,得到如下结论。

1)PBE和PP具有较好的相容性,且熔融峰值随着PBE比例从0%增加到85%而降低到165.1 ℃。PBE的加入对PP的结晶有抑制作用,样品的结晶度随着PBE比例的增大而从39.0% 逐渐降低到9.8%。这说明在PP纳微米纤维的熔喷成型过程中,添加一定比例的PBE可以实现其弹性的增强。

2)PBE/PP熔喷非织造材料是由粗细不一的纳微米纤维在水平方向上分布,并在厚度方向堆叠成型,综合表现出纤维直径分布的二值化和纤维排列的嵌入形态。并且df< 2 μm的纤维数量占比随着PBE的质量分数增大到85%而增大到68.3%,孔隙率随着接收距离增大到32 cm而增大到82.1%。

3)样品的拉伸弹性回复率与PBE质量分数呈现正相关关系。当PBE质量分数为85%时,样品的纵、横向拉伸弹性回复率分别为81.8%和79.1%。

4)随PBE质量分数的增大和模头温度的提高,过滤效率、过滤阻力和静水压都呈现增大趋势。85%的PBE添加量使得过滤效率增大了约1.8倍,静水压增大到4 699.6 Pa。这意味着PBE对PP熔喷非织造材料的弹性、气固过滤和液体阻隔特性的增强是有帮助的。