高电流密度下阴极铜电解精炼生产实践

2021-01-06易淑芳曹昌盛乐安胜高玉立马登峰

易淑芳,曹昌盛,乐安胜,高玉立,范 翔,马登峰

(大冶有色金属有限公司冶炼厂,湖北 黄石 435005)

大冶有色金属公司冶炼厂自1985年生产高纯阴极铜以来,严格按照GB/T 467-1997组织生产,高纯阴极铜产出率一直保持90%以上。1985年,公司创立了“大江”品牌。2007年“大江”牌白银在伦敦金属交易所成功注册,成为国际品牌。该厂原电解生产时的电流密度为220A/m'~270A/m',为了提高阴极铜产量,2020年2月开始加强操作管理,在高电流密度下组织生产。

电流密度是铜电解精炼中最主要的技术指标之一,电流密度和阴极铜产量成线性关系,提高电流密度可以在基本不增加设备的情况下,提高阴极铜产量,提高劳动生产率和经济效益。2003年以来,由于阴极铜价格大幅度上涨,国内主要铜生产厂家纷纷提高电流密度,通过技术控制和强化生产,提高阴极铜产量。张家港联合铜业公司、云南铜业股份有限公司等都进行了高电流密度的生产实践,采用280A/m2~320A/m2的电流密度,产出的阴极铜质量与较低电流密度时生产的阴极铜质量基本相同,且高纯铜产出率均保持在90%以上。为加强铜电解精炼工艺,许多冶金工作者进行了大量有益的试验研究,以提高电流密度。采用电流密度法生产时,应采取有效措施防止阳极钝化,但其电流效率低,单元耗电大。车间对高电流密度下阴极铜电解精炼的生产实践进行了探讨[1]。

1 高电流密度下阴极铜电解精炼生产

1.1 电流周期选择

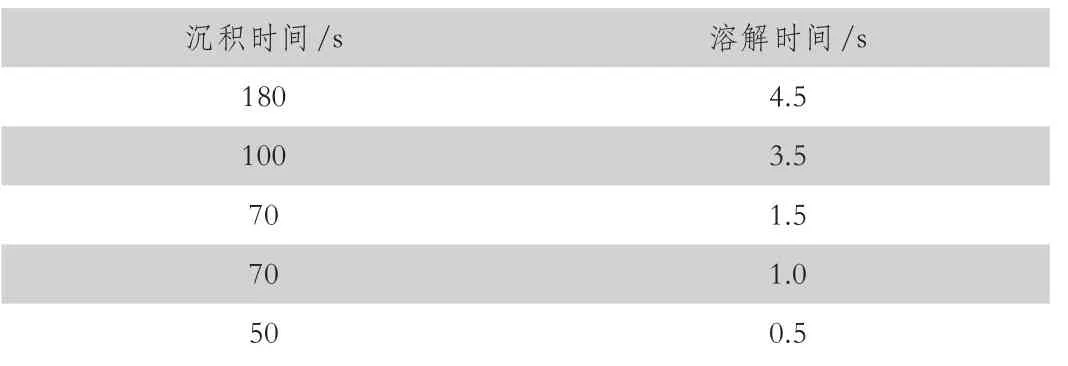

采用无杂质的电解液进行研究,根据阴极沉积铜的外观来确定最合适的电流周期和电流密度。试验数据显示在表1中。

表1 电流周期对电解铜表面影响

如表1所示,考虑到铜层表面的平整度和电流效率,阴极沉积时间为70℃,熔化时间为1.0s是最合适的电流周期。逆溶时间长,电流效率降低;逆溶时间太短,扩散不能消除电极附近溶液的浓差极化,导致阴极铜沉积表面粗糙,所以当前周期的选择必须兼顾两者。

1.2 添加剂用量选择

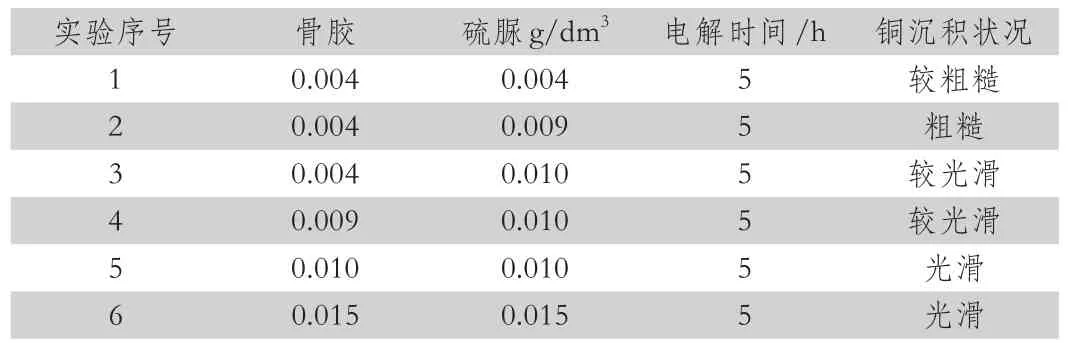

以结晶致密、表面光滑、纯度高的阴极铜为研究对象,在沉积时间为60s,溶解时间为1.0s的条件下,测定了添加物骨水泥和硫脲在电解液中的含量[3]。最适剂量请看表2。

表2 添加剂用量对铜沉积影响

如表2所示,电解液中添加剂的用量一定要适当,否则镀铜表面会比较粗糙[2]。

1.3 杂质对铜沉积影响

电解精炼铜时,电解液中常含有铁,镍,锌,锡,银等杂质,而砷、锑、链对阴极沉积铜有很大影响。电解质中杂质离子的存在对阴极铜在高密度直流电解过程中的沉积无明显影响。杂质对镀层纯度和晶粒尺寸的影响随电流密度的增加而显著增加。为了提高电解电流密度,需要对常用电解液进行净化处理,从而提高铜的生产能力。

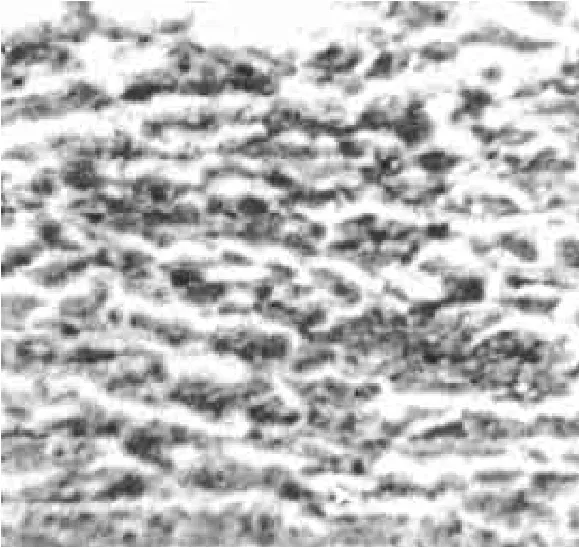

在无杂质离子的条件下,少量杂质离子的加入可使沉积铜的晶面发生偏移。杂质的存在有利于晶体的生长,同时也有一定的抑制作用。用扫描电镜观察了沉积铜的结晶形态,见图1。

图1 高电流密度下阴极铜电结晶生长形态

在无杂质条件下,铜矿电解过程中电晶体的生长形态为脊状,而在无杂质条件下,铜矿电解过程中电晶体的生长形态为脊状+块状,与低电流密度下的电解过程不同。电解质中无杂质时,铜沉积电晶体生长呈层状,而铜沉积电晶体生长呈层状+块状;结果表明,电晶体的生长形态不仅与电流密度有关,还与电解质组成有关。

1.4 电解精炼工艺分析

高电流密度下阴极铜电解精炼工作特点为:

(1)大功率循环水箱共有360个电解槽供一条循环槽供电解液,循环槽尺寸增加,容量达到720m3。大型循环槽更有利于电解液中各组分与添加剂的充分混合。

(2)频率转换泵用于直接给电解槽输送液体,取消传统的高压油箱,采用变频泵的供液方式,可满足PFD喷嘴出口的压力要求。

(3)采用PFD装置的720台PFD装置不同于传统液态进口底部管在罐底中心的布局,PFD挂在电解罐的侧壁上。结构独特,能满足高电流密度生产要求。

(4)阴极周期短如阳极重量相等,采用高电流密度下阴极铜电解精炼与传统工艺相比,阳极周期缩短25%~30%,阳极板消耗快,阴极铜产量高。

(5)汽耗低。电解采用并联流动技术,消耗蒸汽比常规工艺少。

提高电流密度是提高电解铜生产能力的最有效方法,但电流密度的增加会导致阳极区电解质扩散层的加厚和阴极铜离子的消耗,很容易导致集中极化和阳极钝化,使长粒阴极铜出现问题。

阴极铜在高电流密度下电解精炼的基本原理是通过改变电解池中电解液的运动方式,以解决高电流密度电解时的浓差极化。具体来说,使用一种特殊的装置,保证电解质以一定的速度进入阴极板的两侧,使其与阴极板平行向上流动,在阴极和阳极之间进行自然对流,电解液在阴极附近上移,在阳极附近下移,使电解液近似圆周运动。阴极附近电解液的上移降低了阴极附近的浓差极化,阳极附近电解液的下移加快了边界扩散,有利于阳极泥从阳极板上掉落的下移加速。采用高速并联流动,使槽内温度、浓度分布更加均匀,避免了大电流密度下电解过程中的浓差极化和阳极钝化现象,保证了阴极铜质量和正常生产。

2 生产实践

2.1 生产实践

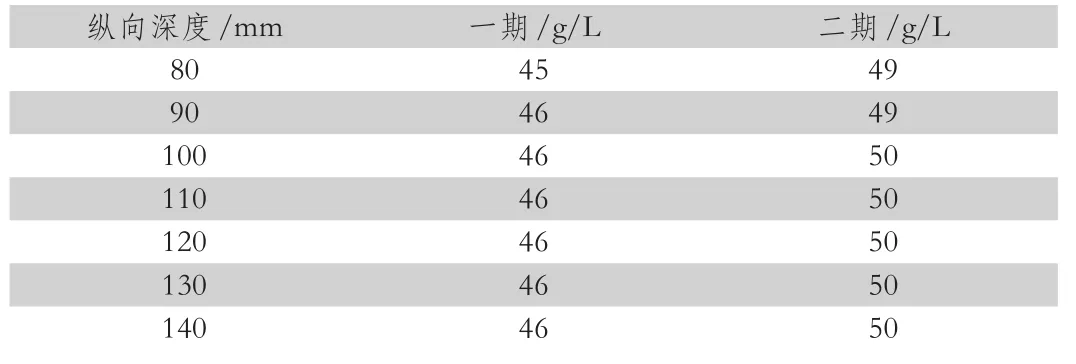

在电解生产过程中首次大规模采用高电流密度技术,并连续稳定生产至今。所得阴极材料平整、光滑、致密,符合UB/T467-2010高纯铜阴极标准,表3和表4是第一相和第二相电解液温度及铜浓度的对比结果。

表3 电解液温度

表4 电解液含铜浓度

从表3和表4可以看出,槽内纵向电解液温度及铜含量分布更为均匀。高电流密度下阴极铜电解精炼生产工艺参数说明如下所示:

(1)电解温度控制。二相并流电解液温度控制与第一相常规电解液温度控制相同,但由于电流转换热能大,通电电流大,可提高电解液的热收入。在电流密度达到设定值,即不需要蒸汽加热时,电解液的热耗与热耗基本相同。

(2)电解液流量控制大电流密度生产必须有高的电解液流量来支持。在高电流密度支持下,要求电解液的流速与电流密度相匹配。低流动速度,铜的底部稀疏而柔软。阴极铜则相反,产生阳极泥。

(3)电解溶液含有铜和酸成分。在第二相并联流高电流密度生产中,为了防止电解液耗尽阴极区的铜离子,减少阴极上杂质沉积的可能性,必须使电解液中的铜含量更高。但铜含量过高,会增加能耗,且易发生阳极钝化。若铜含量过低,阴极铜的析出物就不致密,有可能析出杂质。硫酸盐浓度不宜过高,否则会加速阳极钝化。

(4)助剂控制。尽管在产生高电流密度的情况下,添加剂的用量并没有增加多少。电解铜沉淀质量与传统电解法相比,对添加剂的敏感度较低,因此添加剂的应用范围较广。另外,在高电流密度运行条件下,首次安装时系统的电铜质量易于控制,且电铜质量波动较小。

2.2 操作管理

研究如何通过减少漏点、降低短路率等来降低槽电压:①30万t长时间的连续生产,电解槽导电铜排下的绝缘皮严重老化,表面及内部渗透形成大量硫酸铜结晶,再加上电解槽玻璃钢防腐层老化,导致对地绝缘下降,产生漏电现象。

阴阳极与导电铜排之间存在氧化层或硫酸铜结晶时,接触点电阻增大,槽电压升高。后期我们对绝缘皮的更换和电解槽的维护修复方面进行着手来减少漏电。②通过强化短路处理,严格落实短路交接班制度,减少短路时间和重复短路的发生。

在日常操作上如何优化,才能满足高电流生产的需要:①做好日常的槽压监控,发现异常及时采取措施处理。同时限制非作业人员在槽面行走,减少对槽压的影响。②加强日常不锈钢阴极的修复和打磨,保证不锈钢板在电解过程中的导电性。③合理组织生产,控制合适的残极率。残极率过低会带来能耗的反弹,要保证阳极溶解的均匀性和残极率的稳定性。

3 结语

电解精炼高电流密度铜是强化铜精炼工艺,大幅度提高电解铜生产能力的关键。应采取有效措施防止阳极钝化,提高电流效率低,控制短路,加强操作管理是关键,其次根据各单位生产条件稳定工艺控制,寻找合适的生产控制条件。