玉溪煤矿1301 工作面松软煤层瓦斯抽采技术研究与应用

2021-01-06范静波

范 静 波

(山西兰花科创玉溪煤矿有限责任公司,山西 晋城 048000)

1 工程概况

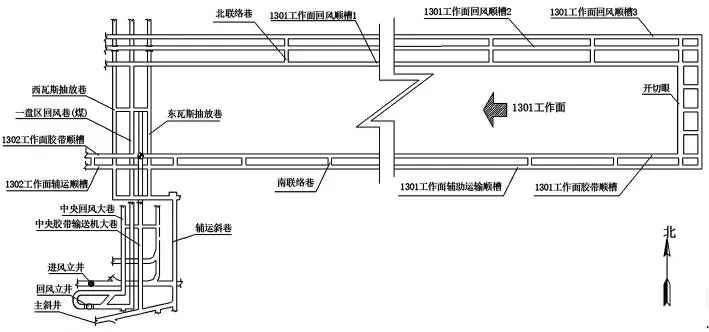

山西兰花科创集团玉溪煤矿1301 工作面位于3#煤层一盘区,是玉溪煤矿的首采工作面,工作面开采3#煤层,3#煤层位于山西组下部,煤层倾角小于8°,厚度在5.12~7.20m,平均5.85m,煤层底板向上0.95m 处有一平均厚度为0.28m 的较稳定泥岩或炭质泥岩夹矸层,煤层直接顶为泥岩,平均厚度为2.4m,基本顶为中粒砂岩,平均厚度为5.3m,直接底为泥岩,平均厚度为1.5m,基本底厚度为砂质泥岩,平均厚度为8.3m,工作面采用大采高一次采全高采煤工艺,工作面采用“两进三回”通风系统,具体工作面布置形式如图1 所示。

根据矿井地质资料可知,3#煤层具有突出危险性,原煤瓦斯含量17~23m3/t,瓦斯压力为2.79MPa,瓦斯含量16.81~18.32m3/t,煤层瓦斯压力P 分别为1.20MPa 和1.40MPa 均大于0.74MPa,瓦斯放散初速度△p25.2~27.8 均大于10,煤的坚固性系数f 在0.45~1.09 之间,煤层不易自燃,煤尘无爆炸危险性。3 号煤层涌出衰减系数为0.042~0.046d-1,煤层透气性系数为0.134~0.26m2/MPa2.d,属于可以抽放类型。基于上述数据可知,3#煤层属于低渗透松软煤层,现为有效治理工作面区域的瓦斯,特进行瓦斯抽采技术的研究。

图1 1301 工作面布置及井下位置图

2 瓦斯抽采方案

由于3#煤层较为松软、煤层透气性较差,故若采用本煤层抽采出现抽采钻孔施工困难,抽采效果差的想想,根据众多理论研究与工程实践结果可知[1-2],实现工作面瓦斯高效抽采的关键在于将抽采钻孔布置在瓦斯富集区域和瓦斯运移通道内,此时不仅能够减小抽采钻孔的施工工程量,且能够保障瓦斯抽采的浓度和流量。

现为有效解决1301 工作面回采期间采空区的瓦斯涌出和上隅角瓦斯易超限的问题,结合3#煤层的特征,确定采用工作面前方煤体卸压瓦斯抽采+高位钻孔裂隙带抽采+千米钻机裂隙带钻孔抽采技术相结合的瓦斯治理方案,具体各项瓦斯抽采技术布置形式如下:

2.1 工作面前方卸压煤体瓦斯抽采技术

工作面的回采会打破煤体原有的应力平衡状态,顶板岩层会随着工作面回采逐渐形成冒落带、裂隙带和弯曲下沉带,根据现有矿压理论可知[3-4],采动影响下工作面前方15m 范围内的煤体处于卸压状态,卸压状态下的煤体内部裂隙会大量增加,此时在该区域布置抽采钻孔能够抽出大量的煤层内的卸压瓦斯。

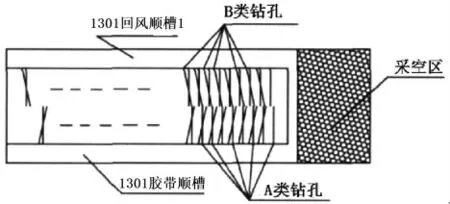

1301 工作面卸压抽采钻孔沿工作面胶带顺槽和回风顺槽1 交错布置,钻孔直径为Φ94mm,钻孔深度为95m,设置钻孔间距为2.5m,其中垂直于顺槽布置的抽采钻孔称为A 类钻孔,该类钻孔在距底板1m的位置处开孔,钻孔向上倾角为1°,终孔高度为2.66m;顺槽内的另一类钻孔为交叉钻孔称为B 类,其与顺槽成8°布置,钻孔倾角为1°,钻孔Φ94mm,钻孔深度为85.7m,终孔高度为3.8m,具体卸压抽采钻孔布置形式如图2 所示。

图2 工作面前方卸压煤体瓦斯抽采钻孔布置示意图

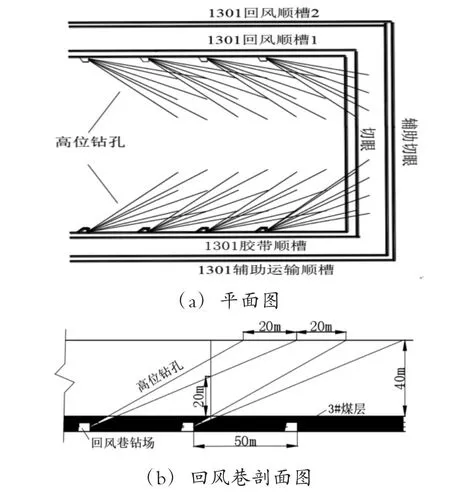

2.2 高位钻孔裂隙带抽采技术

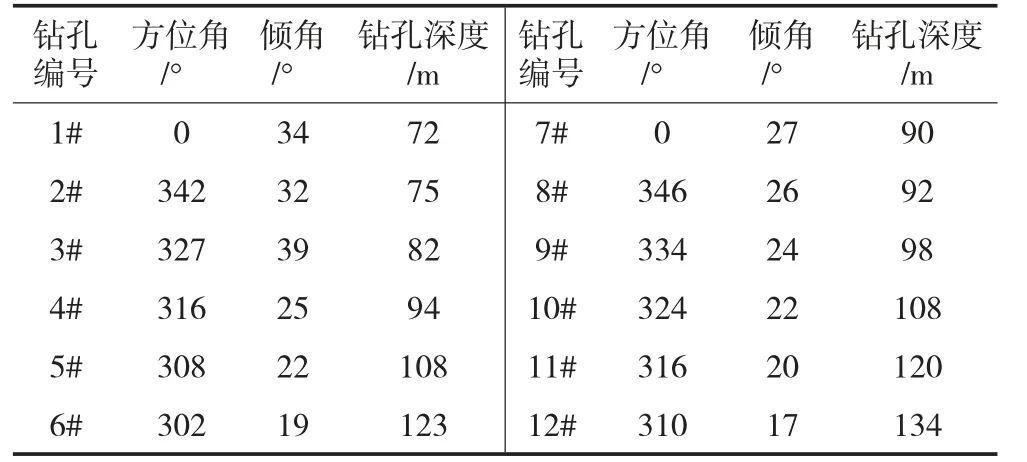

通过在工作面布置高位钻孔,将高位钻孔的终孔位置布置于采空区顶板的裂隙发育区内可有效防止工作面上隅角瓦斯超限现象,高位钻孔在胶带顺槽和回风顺槽1 内,设置高位钻孔布置于钻场内,钻场间距为50m,钻场长×宽×高=6×4m×3.6m,每个钻场内布置两排钻孔,共计12 个抽采钻孔,钻孔呈三花布置,高位钻孔采用气囊法进行封孔作业,设置封孔长度为12m,具体高位钻孔的各项参数如表1 所示。高位钻孔的布置形式如图3 所示。

表1 高位钻孔布置参数表

图3 高位钻孔布置形式示意图

2.3 千米钻机裂隙带钻孔瓦斯抽采技术

该类钻孔一般布置预工作面的回风巷内,主要是针对采空区上方裂隙发育区域的瓦斯进行抽采作业,抽采钻孔的终孔位置即布置在顶板裂隙发育区[5],由于工作面回采作业的进行,采空区内的瓦斯会逐渐上浮,故此时通过布置抽采钻孔采用抽采泵利用负压抽采系统进行采空区瓦斯抽采。

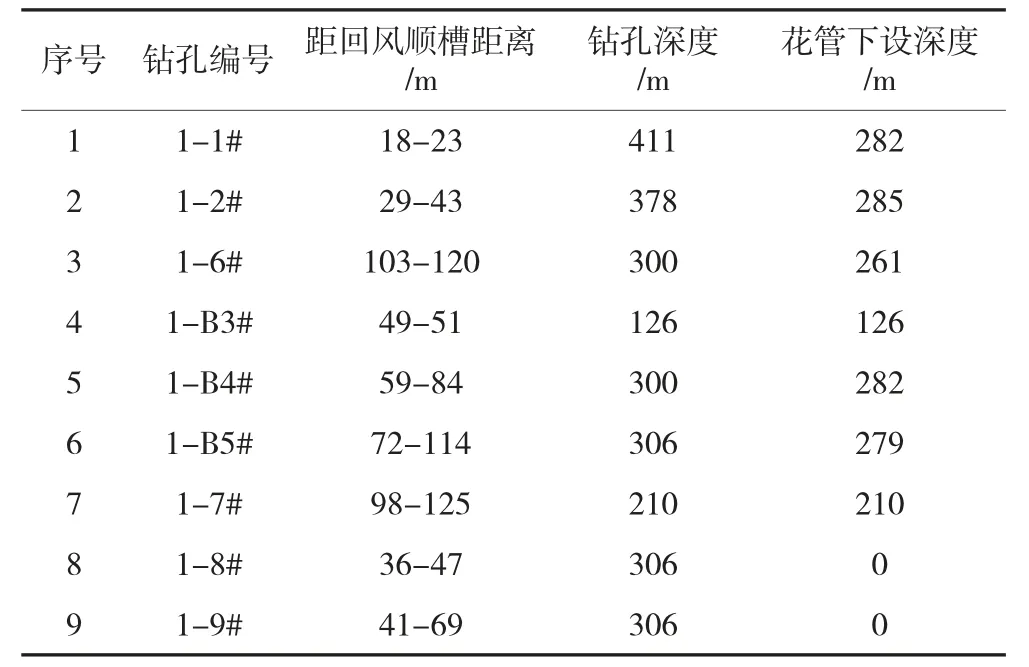

表2 千米钻机裂隙带抽采钻孔参数表

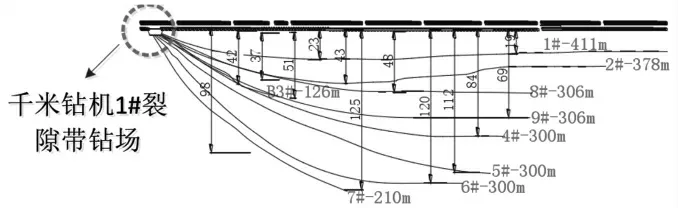

本次千米钻机裂隙带钻孔布置在回风顺槽内,共计布置2 个钻孔,分别为1#和2#,其中1#钻场超前工作面开切眼400m 布置,2#钻场超前工作面开切眼900m,每个钻场布置9 个钻孔,具体每个钻孔的各项参数如表2 所示,1#钻场内钻孔成钻实际曲线图。

图4 千米钻机1#裂隙带钻孔成钻实际曲线图

3 瓦斯抽采效果

3.1 千米钻机裂隙带钻孔抽采效果

千米钻机裂隙带抽采钻孔瓦斯抽采期间,长期进行瓦斯抽采各项参数的监测,现具体以千米钻机1#裂隙带钻孔的瓦斯抽采数据进行具体分析,根据监测结果能够得出抽采期间瓦斯抽采纯量、浓度及混合流量的曲线如图5 所示。

分析图5 可知,1#钻场在2019 年10 月11 日切入工作面,在千米钻机裂隙带1#钻场抽采初期,瓦斯的抽采纯流量为1.5m3/min,瓦斯抽采浓度为26.7%,随着工作面回采作业的进行,当钻场抽采至2019 年11 月15 日时,此时抽采负压的提高导致了瓦斯抽采纯流量和抽采浓度均呈现为下降的趋势,出现这种现象的主要原因为,1#钻场抽采初期原本聚集在覆岩裂隙带的瓦斯逐渐涌向抽采钻孔区域,即表现为瓦斯以较高的流量和较高的浓度被抽出;而当抽采至11月15 日时,此时1#钻场中仅有1#和2#钻孔进入到工作面内,致使抽采钻孔暴露在采动影响后的裂隙带的长度和面积均较小,致使该区域瓦斯抽采浓度和抽采纯量均较小,抽采纯流量稳定在0.52m3/min,抽采浓度稳定在11.2%。随着工作面的持续推进,1#钻场中的3~9#钻孔也逐渐进入到采空区裂隙带内,进而增大了瓦斯抽采钻孔暴露于采动裂隙带内的长度及面积,即从2019 年10 月中旬瓦斯抽采浓度和流量均逐渐升高。

基于上述分析可知,随着钻孔暴露于裂隙带内面积的增大,抽采浓度和纯量均逐渐增大;另外从图中能够看出整体平均瓦斯抽采浓度为34%,平均瓦斯抽采纯流量为2.7m3/min,综上可知,千米钻机裂隙钻孔瓦斯抽采效果良好。

3.2 整体抽采效果

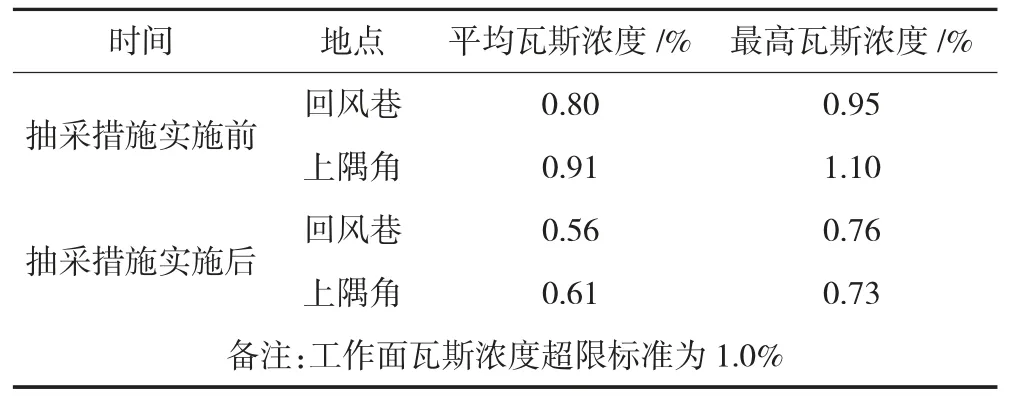

在1301 工作面采用上述瓦斯治理措施后,工作面回采期间持续进行工作面回风巷和上隅角区域瓦斯浓度的测试,具体测试结果如表3 所示。

表3 瓦斯抽采措施实施前后瓦斯浓度数据表

分析表3 可知,当工作面瓦斯抽采措施未实施前,工作面上隅角最高瓦斯浓度大于超限标准1.0%,工作面回采期间会出现超限现象,当瓦斯抽采措施实施后,工作面回风巷的平均瓦斯浓度降幅达30%,上隅角平均瓦斯浓度降幅达33%,瓦斯抽采措施实施后工作面回采期间无瓦斯超限现象出现,保障了1301 工作面安全回采。

4 结 论

根据1301 工作面的赋存特征,结合3#煤层低渗透、松软的特征,确定工作面采用工作面前方煤体卸压瓦斯抽采+高位钻孔裂隙带抽采+千米钻机裂隙带钻孔抽采技术相结合的瓦斯治理方案,并结合工作面特征具体进行抽采方案的设计,根据抽采方案实施后的效果分析可知,抽采方案实施后,工作面回采期间无瓦斯超限现象出现,保障了工作面的安全回采。