爆破增注对煤层注水防突效果影响试验研究

2021-01-06宋志强

宋志强

(山西汾西矿业南关煤业有限责任公司,山西灵石031304)

1 工程概况

云盖山煤矿矿井生产能力0.9Mt/a。矿井采用斜井开拓方式,本次研究对象为云盖山煤矿所属的1232 工作面,工作面地表标高+927m~+1054m 之间,井下标高在+442m~+504m 之间,平均埋深约为550m。2#煤层平均厚2.78m,煤层倾角最大5°,最小1°,平均倾角3°,可采性指数为1,为稳定煤层,属井田内主要可采煤层,结构简单-较简单,含夹矸0-3 层,夹矸岩性为炭质泥岩。井下一采区三条准备巷道均沿2 号煤层顶板布置,采煤方法采用综合机械化一次采全高采煤方法,顶板管理采用全部垮落法。

云盖山煤矿CH4绝对涌出量为112.45m3/min,CH4相对涌出量为36.2m3/t,是煤与瓦斯突出矿井,1232 工作面共布置三条回采巷道,分别为进风巷、回风巷和高抽巷,进风巷和回风巷布置在2#煤层中,沿煤层顶板掘进,1228 进风巷掘进期间需要做水力造穴+气相压裂+井下瓦斯抽放等区域防突措施,施工卸压孔时喷瓦斯现象时有发生,施工工期长,效率低下。为避免1232 回风巷掘进期间出现此类问题,需采用更为高效的区域防突措施,本文以1232 回风巷掘进为背景展开相关研究。

2 爆破增注防突技术原理

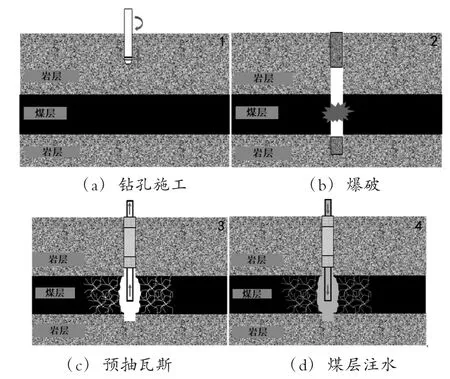

目前对于瓦斯含量高、地压大、透气性差的突出煤层,急需更为经济高效的区域防突措施,参考相关的研究成果可知[1~2],增大煤体内的含水量可以增强煤体的塑性,缓解煤层内的应力集中,有利于煤与瓦斯突出的防治。普通钻孔周围裂隙发育范围较小,采用低压注水时,水在钻孔周围煤体内扩散范围很小,导致注水效果不理想;采用高压注水时,巷道掘进期间,煤层内可能残留高压水,致使局部出现应力集中,可能诱发突出事故,针对于此类为题,为提高煤层注水效果,降低煤与瓦斯突出危险性,提出一种爆破增注防突新技术,该技术可从减少应力集中、减小瓦斯压力等多方面降低煤与瓦斯突出的危险,已在数个矿井进行了现场试验,其原理如图1 所示。

图1 爆破增注防突技术原理

根据爆破增注技术原理可以看出,通过对钻孔周围煤体进行松动爆破,扩大钻孔周围煤体内松动破碎的范围,提高煤体的渗透率,并降低煤体内的地应力,提高钻孔的抽采范围和效率,降低煤体内瓦斯的压力,降低发动煤与瓦斯突出的能力;之后通过煤层注水增强煤体的塑性,进一步缓解煤体内的应力集中,降低巷道掘进期间煤与瓦斯突出的危险性。

3 松动爆破有效半径测试

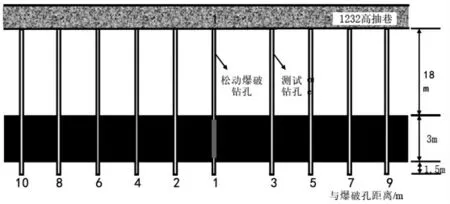

根据在云盖山煤矿1232 高抽巷底板钻孔直接对2#煤层进行注水试验发现,钻孔周围裂隙很少,直接注水量很小,通过爆破可在钻孔周围煤岩体内形成裂隙圈,裂隙圈内的煤岩体能够有效的进行注水,因此钻孔的布置间距和爆破裂隙圈的大小密切相关,因此首先设计试验测试爆破在煤体内形成的裂隙圈的范围,现场试验测试方案如图2 所示。

图2 爆破孔和测试孔布置示意图

在1232 高抽巷底板共施工9 个钻孔,中间的1#钻孔为爆破孔,其余9 个为考察孔,钻孔俯角为-52°,钻孔直径为94mm,总长度22.5m,在煤层中长度为3m,2#~10# 考察孔与爆破孔的距离分别为2~10m,在1#孔用2.64kg 乳化炸药进行爆破,在1#孔爆破前后测试周围各个考察孔内的瓦斯浓度,爆破后第一天瓦斯浓度增幅在25%以上,且第二天衰减较慢的钻孔位于松动爆破范围内。

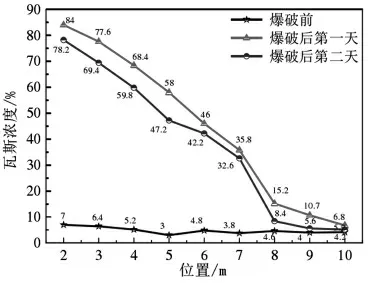

图3 各个考察孔内瓦斯浓度的变化

各个考察孔内瓦斯浓度在爆破前后的变化如图3 所示,由图可知,爆破前各个钻孔内瓦斯浓度基本均在5%左右,瓦斯浓度无明显差异,爆破后距离爆破孔7m 内的考察孔内瓦斯浓度明显增大,爆破后第二天钻孔内瓦斯仍维持在较高的水平,距离爆破孔愈近的考察孔瓦斯浓度增幅愈大,距爆破孔8m 及以外考察孔内瓦斯浓度增幅相对较小,且爆破后第二天瓦斯浓度基本恢复到爆破前,综上可确定钻孔松动爆破的有效半径为7m,为保证对于煤层的爆破效果,确定现场应用实践阶段爆破孔间距为7m。

4 爆破增注及效果考察

4.1 现场应用试验方案

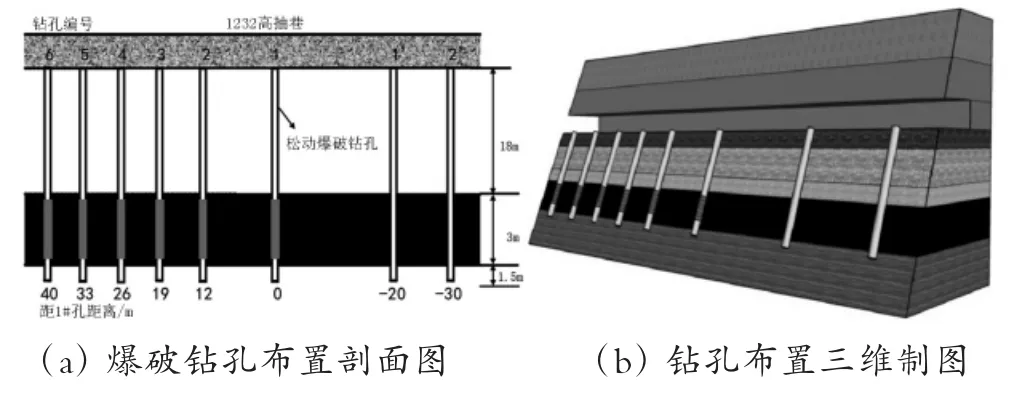

为验证云盖山煤矿1232 回风巷采用爆破增注技术进行区域防突的可行性,在1232 高抽巷开口附近的底板施工了5 个爆破注水孔和2 个直接注水孔,1’#和2’#钻孔为直接注水孔,2#~6#钻孔为爆破注水孔,2#钻孔距#钻孔12m,2#~6#钻孔间距为7m,钻孔由1232 高抽巷中部向1232 回风巷掘进巷道中部施工,所有钻孔轨迹平行,钻孔参数与上文的考察孔相同,爆破后注水,封孔长度15m,首先对1’#和2’#钻孔进行注水,然后依次对1#~6#钻孔进行爆破、注水,注水压力在3.5~6.5MPa 之间,爆破钻孔装入2.64kg(5 卷)的乳化炸药。

图4 1232 高抽巷底板爆破钻孔布置图

4.2 应用效果

4.2.1 注水量及煤层内含水率的变化。

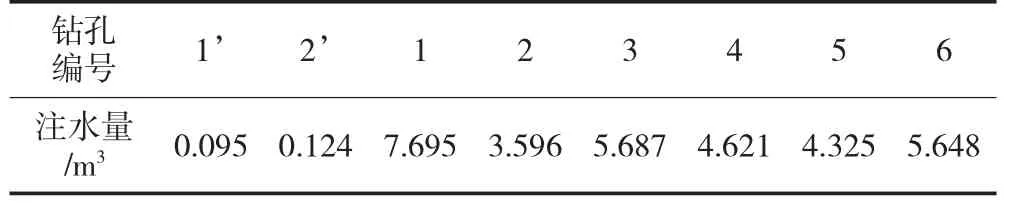

对各个钻孔注水直至无法再次注入为止,统计各个钻孔的注水量如表1 所示。由表1 可以看出,直接注水钻孔的注水量在0.1m3左右,注水量非常小,而松动爆破后的2#~6# 注水孔注水量最低为4.325m3(5#注水孔),相对于爆破前注水量最大的2’#注水孔,其注水量也增大了34.9 倍,爆破后注水量显著的增加,说明松动爆破可在钻孔周围煤体内形成裂隙发育圈,增大了注水的范围和注水量。

表1 各个钻孔的注水量

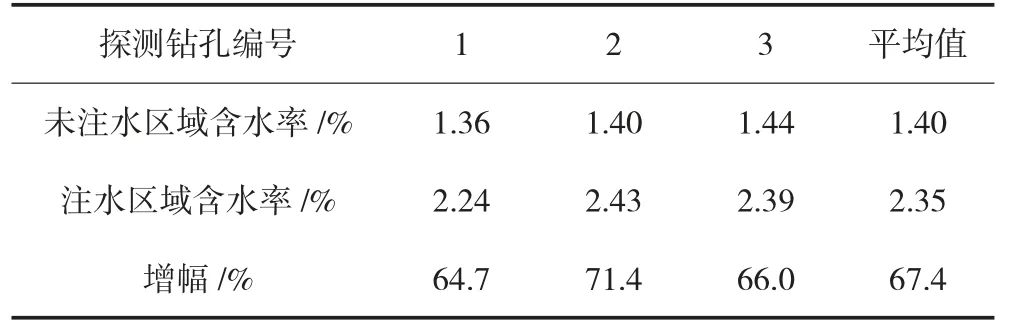

云盖山煤矿1232 回风巷掘进期间,需要在迎头处施工探测孔来预测瓦斯突出的危险性,采集探测孔内的钻屑,测试钻屑的含水率,得到表2 所示的结果。由表2 可以看出,注水前后煤层内含水率存在明显差异,注水后各处煤体内含水率平均增长约67.4%,表明通过爆破后注水能够有效的提高煤体内的含水率,注水效果明显。

表2 煤层内含水率变化

4.2.2 突出危险性分析

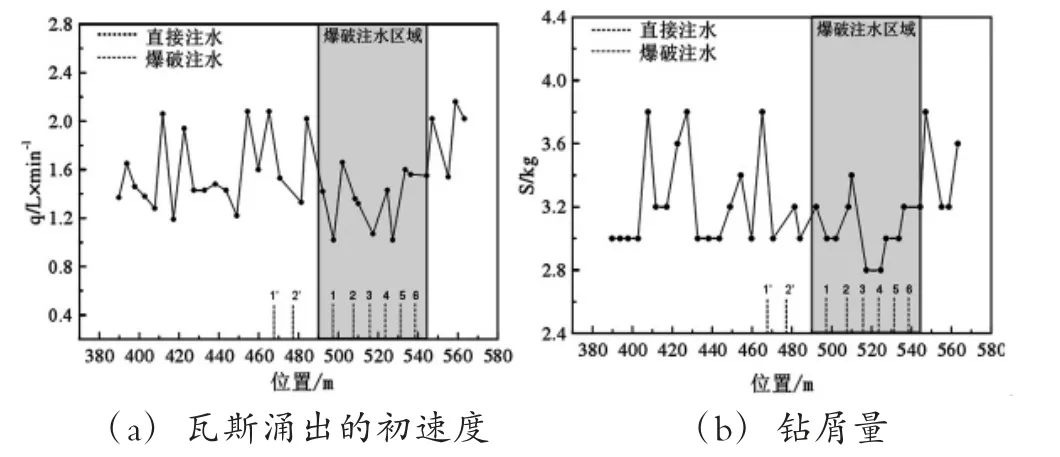

1232 回风巷掘进期间,通过测定探测钻孔内瓦斯放散初速度(q 值)和每米钻屑量(s 值)来判断瓦斯突出的危险性[3~5],s 值愈大,表明煤层内应力集中程度愈高,q 值愈大,表明煤层内瓦斯压力愈大,q 值和S 值越大,瓦斯突出危险性越大。探测钻孔长度为10m,直径42mm,钻孔施工完毕后两分钟内进行q 值的测试,测量室的长度为1.0m,单位:L/min。每个测试钻孔测得5 组q 和s 值,取最大值进行统计,得到巷道掘进期间s 值和q 值的变化规律如图5 所示。

根据图5 所示结果可以看出,爆破注水区域q 值相对于未注水区域明显的减小,未注水区域瓦斯放散初速度q 均值约为1.74L/min,爆破注水区域q 值均值为1.33L/min,减小23.6%。爆破注水区域s 值相对于未注水区域明显的减小,未注水区域s 值均值为3.29kg,爆破注水区域s 值均值为3.03kg,降幅为8%,综上可知,通过松动爆破钻孔注水,可以掘进工作面瓦斯突出的可能性和危险性降低。

图5 q 值和s 值的变化规律

5 结论和建议

云盖山煤矿为煤与瓦斯突出矿井,通过分析爆破增注防突的原理,预计可采用该技术进行1232 进风巷掘进期间的区域瓦斯消突,通过在现场施工爆破孔和测试孔确定松动爆破的有效半径为7m,设计现场应用试验阶段爆破注水钻孔间距为7m,现场应用试验结果表明,松动爆破后使钻孔注水量显著的增大,煤体内含水率明显的升高,1232 回风巷掘进期间,煤体内的瓦斯放散初速度(q 值)和钻屑量(s 值)明显减小,证实了爆破增注技术对防治瓦斯突出事故有显著效果,可在云盖山煤矿采用煤层注水爆破增注技术进行区域瓦斯消突。