采煤工作面反伪斜旋转停采工艺

2021-01-06丁胜强李佃飞

丁胜强,刘 勇,李佃飞

(兖州煤业股份有限公司兴隆庄煤矿,山东 济宁272102)

0 引 言

随矿井开采的不断拓展延伸,井下开采地质条件日渐复杂,开采难度逐渐增加,提高开采率上限,多回收煤炭资源,是现在煤矿开采研究的重要课题和发展方向。应对现场的条件变化,传统采煤方法或回采工艺的突破或革新亟待解决。

1 工作面基本条件

兴隆庄煤矿3306(下)工作面开采煤层为3 煤,煤层倾角煤层倾角2~8°,平均5°。基本顶、直接顶岩性分别为中砂岩和粉砂岩,伪底、直接底和基本底岩性分别为泥岩、细砂岩和粉砂岩。煤层结构复杂。停采线轨顺端头超前运顺端头60m,轨顺侧底板标高-352m,运顺侧底板标高-382m,两侧底板高差30m。工作面面长206m~213m,斜长增加7m。工作面支护设备选用ZF12000/22/42 型液压支架,支架中心距1.75m。

2 传统停采工艺

2.1 工作面伪斜角

θ=arctg(tgα×cosβ)=arctg[tg(arcsinΔh/L)×cos2°]≈7°

式中:θ 为工作面伪斜角;α 为煤体实际倾向角;β 为煤体实际走向角;Δh 为两顺槽两端头高差;L 为工作面净斜长。

保持设备稳定状态的两端头进尺差:

d=L×tgθ=206×tg7°=25m

式中:d 为两端头进尺差;L 为工作面净斜长;θ 为工作面伪斜角。

2.2 停采步骤

传统的停采工艺一般采取提前反调斜的方式进行设备的上窜下滑调整,步骤大致如下:

1)两端头推至预定位置时以小比例调斜运顺端头,使设备向轨顺侧窜动;

2)反调斜循环比例完成后,以大比例调斜轨顺端,至两端头距离停采线齐直时停止调斜。齐直位置一般为工作面全面停采引网位置;

3)工作面挂金属网作为引网开始平推,到达设定位置挂柔性网平推至停采位置。

本工作面如采用传统停采工艺,大致参数如下:

运顺距停采40m 时,工作面反调机头25m,工作面斜长由205.4m 变为206.9m,前、后部机头需各添加一节溜槽保证机头与运输机搭接。机头反调完成后,开始调机尾85m。此时两头距停采15m,工作面联金属网平推,距停采12m 联柔性网。平推5m 时前、后部机头位置需各撤除一节溜槽。再平推10m至停采位置。

在保证上窜下滑和设备搭接方面采取的具体措施:上金属网开始平推后,使用10 棵单体支柱在架前斜切,防止运输机下滑。由于工作面与两顺槽夹角19°,即使不下滑,停采时工作面支架向机头方向平移距离L=15×sin19°=4.8m。

2.3 优、缺点

传统停采工艺因后期为两端头平齐推进,故引网位置相对平齐,吃网、吃绳均匀,推进方式单一,管理较为直接、简单。

由于两端头存在高差,工作面没有在接近合理伪斜角的状态下推进,设备的整体上窜下滑控制较难,调机头添加溜槽前,机头持续向面缩,为保证机头搭接不超最大极限值1.4m,运输机不拉循环煤,需要频繁起高机头和上靠转载机;下靠转载机添加上一节溜槽;平推5m 后运输机下移1.5m,撤除一节溜槽1.5m 后,又上靠转载机。平推10m,工作面下滑3.3m,机头无出煤宽度,更无人行路。频繁下靠转载机。使用单体支柱多(至少4 棵),隐患多。回头时间长(机头回头至少2 小时)。

高差30m,使用单体支柱向上打运输机防止工作面下滑,如果下滑控制不住,工作面只能提前停。撤面条件不充分。工作面中部易形成挤架和拉移支架困难现象,对支架拉移和顶板控制会造成影响;工作面引网、挂柔性网需集中停机处理,不能保证连续生产。

3 旋转停采工艺

3.1 停采步骤

柔性网在运顺端头侧因起初旋转角度大,故沿倾向长度设计较短,走向长度较长。

1)工作面在合理伪斜角下正常推进,运顺端头先推至挂网位置;从端头至第一块柔性网对应位置挂金属网,正常推进支架开始吃金属网;

2)以停采位置煤壁线与巷道夹角为依据,在柔性网表面挂钢丝绳;

3)工作面平行推进,第一块柔性网的轨顺端网边所对应架号至停采线距离到设计位置时,开始挂第二块柔性网并沿角度继续挂绳;

4)工作面平行推进,运顺侧端头临近停采线时停止,轨顺端头开始旋转,运顺端头不进,轨顺端每进八排为一循环,大比例实心旋转轨顺端;

5)在旋转轨顺端头时,第二块柔性网的轨顺端网边所对应架号至停采线距离到设计位置时,开始挂第三块柔性网并沿角度继续挂绳;

6)依此类推,随旋转的进行,依次向轨顺端挂第n 块柔性网至轨顺端头;

7)随斜长的增加,在轨顺端预留的液压支架进行添加入列;

8)轨顺端旋转临近停采位置时停止,工作面定架,两端头平推全面割出梁端距。

3.2 旋转停采具体参数

根据工作面斜长和面中网-网搭接要求,设计5 块柔性网,各柔性网的尺寸分别为31m×15m、31m×15m、57m×15m、57m×15m、58m×15m。停采过程全面采高按照3.8m±0.2m 控制。

1)工作面机头推进至距离停采线15m 时,由机头向机尾方向引金属网,引网后平推2 排吃金属网;在第一块金属网的基础上挂第一块柔性网(31m×15m),机头伸出0.5m,1#架上网边贴前梁,机尾端上网边到溜沿以上半米,工程技术人员或验收员在金属网表面划线,按线挂柔性网边,挂柔性网后平推。

2)平推3 排,上2 条1 寸钢丝绳,钢丝绳长度不小于38m,机头穿过顺槽支架顶梁,煤帮肩窝以下垂2m,钢丝绳在肩窝及煤帮进行固定。第一条钢丝绳机头侧紧贴前梁,第一条钢丝绳相对于底板、顶梁的位置及角度如示意图4 所示,第二条钢丝绳与第一条钢丝绳间距为0.7m。5#架位置第二条钢丝绳贴溜沿,7#架位置第一条钢丝绳贴溜沿。5#架向机头、7#架向机头分别把第2 条钢丝绳、第1 条钢丝绳连在柔性网上。机尾方向两条间距0.2m 以上每隔5 组支架一扣挂在柔性网上。挂钢丝绳位置离开顶梁2m,在两钢丝绳溜沿处按上、下次序排列并有一定间隔,验收员在柔性网划线参照挂钢丝绳。平推1 排,上第三条钢丝绳,与第二条钢丝绳间距0.7m,6#架至溜沿,6#架至机尾部分每5 组支架挂钢丝绳,同时将第一条钢丝绳向机尾方向9#架至溜沿,第二条钢丝绳7#架至溜沿。7#架和9#架处按照上、下顺序排列2 条钢丝绳顺序。平推1 排,上第四条钢丝绳,与第三条钢丝绳间距0.7m,机头侧沿前梁,6#架至溜沿,第一、二、三条钢丝绳分别向机尾方向放2 组支架钢丝绳至溜沿,连钢丝绳,8#架、9#架和11#架处按照上、下顺序排列3 条钢丝绳顺序。平推1 排,上第五条钢丝绳,与第四条钢丝绳间距1.2m,5#架至溜沿,第一、二、三、四条钢丝绳分别向机尾方向放2组支架钢丝绳至溜沿连钢丝绳,8#、9#、11#和13#架处按照上、下顺序排列4 条钢丝绳顺序。平推1 排,上第六条钢丝绳,与第五条钢丝绳间距1.2m,5#架至溜沿,前5 条钢丝绳分别向机尾方向放2 组支架钢丝绳至溜沿连钢丝绳,8#架、9#架、11#架、13#架和15#架处按照上下顺序排列5 条钢丝绳顺序。平推2排,上第七条钢丝绳,与第六条钢丝绳间距1.2m,9#架至溜沿,前6 条钢丝绳每排分别向机尾方向放2 组支架钢丝绳至溜沿钢丝绳,9#架、12#架、13#架、15#架、17#架和19#架处按照上、下顺序排列6 条钢丝绳顺序。平推1 排,上第八条钢丝绳,与第七条钢丝绳间距1.2m,8#架至溜沿,前7 条钢丝绳分别向机尾方向放2 组支架钢丝绳至溜沿连钢丝绳,11# 架、14#架、15#架、17#架、19#架和21#架处按照上、下顺序排列7 条钢丝绳顺序。平推共计10 排,8 条钢丝绳。

3)平推10 排,第八条钢丝绳上完后,25# 架至45#架开始引单层金属网。平推3 排,支架吃金属网后,在金属网基础上挂第二块柔性网(31m×15m)。平推时前8 条钢丝绳依次向机尾延展6 组支架。第二块柔性网18# 架上网边沿前梁,与第一块柔性网搭接不低于2m,采用机尾侧的机头网边压茬机头侧的机尾网边的压茬方式。将第一块网搭接范围内的钢丝绳起开,柔性网完成对接后,钢丝绳在对接处重新按角度敷设,机尾侧上网边38# 架在溜子沿。进钢丝绳35m,钢丝绳头与第一块网第一条钢丝绳搭接不小于2m,钢丝绳卡固定,25#架钢丝绳头在溜沿处联接,25#架向机尾方向挂钢丝绳不联。

4)工作面在机尾开始旋转,机头:机尾旋转比例1:8,机尾8 排向机头割1 通刀,机头不进。

5)第1 循环结束,第一条钢丝绳28#架在溜沿。拖进第二条钢丝绳,对接处同第一条钢丝绳,26#架在溜沿。第2 循环结束,第一条钢丝绳32#架在溜沿,第二条钢丝绳29#架在溜沿。里进第三条、第四条钢丝绳,第三条钢丝绳27#架在溜沿,第四条钢丝绳25#架在溜沿。同时将第六条、第七条、第八条钢丝绳向机尾延展,第六条钢丝绳18#架在溜沿,第七条钢丝绳14#架在溜沿,第八条钢丝绳10#架在溜沿。剩余的钢丝绳依次挂在网上。第3 循环结束,第一条钢丝绳在37#架上,里进第五条钢丝绳。第4 个循环结束,里进第六条钢丝绳,38#架-80#架引金属网。第5 个循环结束,引第三块柔性网,与第二块柔性网搭接3m。压茬同第二块柔性网,里进1 条钢丝绳,不小于52m,与第一条钢丝绳连接。73# 架位于溜沿以上0.5m。第6 个循环结束,引第三块柔性网,与第二块柔性网搭接3m。压茬同第二块柔性网,里进1 条钢丝绳,不小于52m,与第一条钢丝绳连接,49#架位于溜沿处。柔性网73#架位于溜沿以上0.5m。第7 个循环结束,73#架-108#架引金属网,机尾添加在巷道内预留的第一组、第二组端头支架。第8 个循环结束,73#架-108#架引第四块柔性网。进机尾2 排,108#架至机尾引金属网。第9 个循环结束,108#架至机尾引第五块柔性网,添加第三组端头支架。继续2 个循环至第11 个循环结束。补网,上第九条钢丝绳,距离第8 条1.2m。

6)平推4 排,里进第十条钢丝绳,与第九条钢丝绳距离为1.2m。工作面全面定架,开始收侧护板,摘鱼口并将前部运输机推出,采煤机割梁端距。3.3 旋转示意图

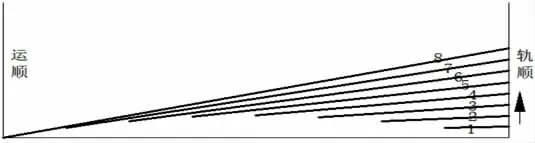

图1 停采线与工作面倾角

图2 单循环采煤机进刀方式

图3 工作面上网示意

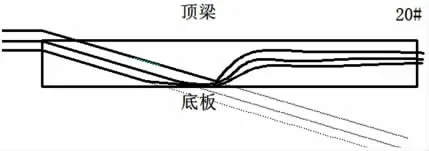

图4 工作面上绳示意

3.4 优、缺点

停采工作分段、分时进行,能够将整体的停采工作化整为零,能够保证均匀持续生产;设备稳定状态得到有效控制,困难系数降低。

在吃网旋转的同时,应一并考虑钢丝绳同步旋转角度,管理难度相对较大;由于柔性网的整体性原因,不能达到停采旋转角度要求,造成小面积柔性网压网过多而浪费,可与柔性网生产厂家进行协作,试验改变柔性网的形状,提高柔性网利用率。

4 结 论

旋转停采工艺有效提高了资源回收率,产生了较大的经济效益和社会效益。改变了工作面等长推进的局限,为不规则工作面的设计和开采提供了技术参考数据和实践经验。共性技术和关键技术的创新应用,为生产的持续性产生了较好的带动作用,值得在行业内推广和辐射。