露天矿山输煤廊道巡检机器人

2021-01-05刘梦婷

肖 鹿,李 凯,王 伟,刘梦婷

(1.中国矿业大学,江苏徐州 221116;2.新疆天池能源有限责任公司,新疆昌吉 831100;3.北京邮电大学,北京 102206)

我国作为全球最大的煤炭产出与消耗国之一,其煤炭需求在能源总需求中的比重过半[1-2]。在追求经济效益的同时,我国也逐渐重视矿山能源开采以及运输过程中的安全问题。加强煤矿机电安全管理,消除各类运输设备隐患,对煤矿的持续生产具有重要意义[3]。就传统的矿用设备管理方式而言,依靠大量的人力与时间成本,虽然带来一定的安全保障,但企业也需要投入精力去保障巡检人员的自身安全。这一管理模式已无法适用于“智慧矿山”的发展理念。坐落于新疆准东煤田大井矿区的南露天煤矿地处残丘状剥蚀平原,属大陆干旱荒漠气候,夏季高温炎热绝对气温可达40 ℃以上,冬季严寒。带式输送机作为煤炭重要的运送设备,主要负责煤炭矿区至各转载站及分流仓之间的运输,也可作为矿区至火电厂上仓煤炭供应的运输桥梁。恶劣环境下输送机运行时容易产生胶带跑偏、撕裂、打滑等故障现象[4],严重时,托辊会因疲劳损坏与胶带直接摩擦生热,停机时灼伤甚至点燃胶带而酿成火灾。在高风险的矿区环境下,数字化矿山的建设尤其是巡检机器人的应用对于保障人员安全减轻工作负担具有重要意义。

1 巡检机器人研究现状

巡检机器人在国外的研究始于20 世纪80 年代,主要集中在日本、美国、加拿大等具有良好工业技术基础的国家。在日本,sawada[5]于1991 年发表的文章中描述了一种输电线巡检机器人,利用架设在输电线上方的地线对巡检机器人进行导航,并利用弧形机械臂完成越障动作;此后,日本在巡检机器人的视觉识别、定位导航技术方面的研究获得显著成果[6-7]。21 世纪初,加拿大魁北克水电研究中心研制的LineScout[8]巡检机器人采用爪臂等结构能够跨越巡检线路上间隔器、防振锤等障碍,并载有可见光和红外视频检测器进行实时监控;此外,巴西圣保罗大学研制了用于检测变电站内热点的巡检机器人,该巡检机器人通过携带的红外摄像机沿着架设在高空的轨道钢缆进行巡检[9]。

巡检机器人在国内的研究起步于20 世纪90 年代,研究机构数量少,多集中在电力设备安全维护方面。国网山东电力科学研究院及其下属单位率先开展变电站巡检机器人的研究,并于2004 年研制出第一台功能样机[10-11];2012 年,中国科学院沈阳自动化研究所研制出轨道式巡检机器人,可在极端天气下全天候执行巡检任务[12]。浙江国自机器人技术公司[13]独立研发的轮式巡检机器人搭载先进传感设备,能在复杂的环境下执行巡检任务,拥有国产机器人技术研发的较高水准。此外,由国家电网主导的已经投入使用的SmartGuard[14]巡检机器人采用了磁轨结合RFID 导航方式,增加了机器人巡检运行的稳定性。

随着国内巡检机器人技术研究的深入,巡检机器人的应用也不在局限于电力能源产业。中信重工[15]针对煤矿井下水泵房研制了一种结构紧凑、体积小的巡检机器人,能应用在空间狭窄的矿井中,通过搭载各类传感器及摄像装置实现泵房全方位监控;中煤科工集团谭栋才设计的集多种检测技术于一体的大型矿用带式输送机智能监控系统[16],在一定程度上更新了煤炭行业带式输送机电气控制技术规范,但视频监视、数据采集设备布置分散,并未形成集多类传感器、视频监控器于一体的巡检机器人结构形式,在基础设备的布置上投入较大;陆文涛等[17]针对煤矿输送机研发了一种具有全面监控功能的巡检机器人系统,在一定程度上减少了监测设备的数量;为应对露天煤矿严酷的环境条件,龚桂荣[18]在分析带式输送机常见故障原因后,研究设计了自驱动式齿轮齿条传动巡检机器人,经过样机调试和现场实际应用验证了设计的可行性。

综上可知,目前巡检机器人的研究不仅仅局限在电力行业中,在矿山方面的研究与应用也处于高速发展期。该技术的运用将极大提高矿山资源运输的安全系数,降低风险发生概率。

2 巡检系统架构与关键技术

2.1 巡检系统结构

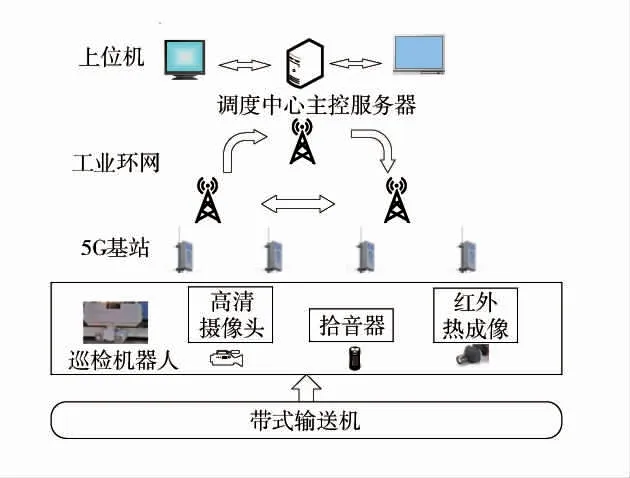

该巡检机器人通过装载的高清摄像装置、红外热成像、以及拾音传感器组模块完成对带式输送机运行设备关键信息的检测。数据采集模块将收集到的信息通过无线AP 与5G 基站桥接,实现巡检机器人的无线通讯功能,最终通过构建的工业环网将处理过的信息传输至上位机终端,并实现组态界面集中展示,机器人系统整体网络结构如图1。

图1 机器人系统整体网络结构

2.2 巡检机器人驱动形式

为满足不同的工业需求,巡检机器人在整体外形构造及运行方式多种多样。就目前研究而言,应用于矿山及电力能源行业的巡检机器人驱动构造包含轮式、履带式、轨道式、以及悬系式4 种形式。轮式机器人具有移动灵活、行动高效的特点,多应用于矿山探测、电力巡检以及医疗卫生等;轨道式巡检机器人可在指定的轨道上运行,在长距离、固定的监测对象使用场景下,拥有较高的可靠性且不易受外界影响,适用于煤矿带式输送机的巡检工作。巡检运行轨道采用含滑触线的“H”型钢导轨,可进行拼接,并可根据现场环境设计弯曲度和坡度,转弯半径小于1 m,承载重量大于80 kg,其中轨道及配件材质具有防锈、防腐蚀性。

机器人主机外壳采用防腐设计,涂有保护涂层,外表光洁、均匀,无伤痕、毛刺等缺陷,并具有防静电和电磁干扰功能,能够达到IP65 防护等级以上。

2.3 供电系统设计

巡检机器人的供电采用分布式供电站为滑触导轨进行供电,机器人连接受电弓通过滑触导轨取电。机器人内部带有备用电池(不低于20 Ah)系统,当外部供电异常时可紧急切换为内部供电,使用电池系统返回初始位置,可保证2 h 独立运行。目前巡检机器人常用的电池种类主要有锂电池、铅酸蓄电池、镍镉电池。系统使用的锂离子电池具有质量轻、储能高的特性,极大地减轻体积和重量给机器人带来的负担,在24 V 的电压下,理论充电时间3 h,可在-40~80 ℃温度范围内正常供电。

在电池内部供电系统中,由于其供电线路短,布线相对简便,因此可用集中式供电方式进行供电,由于不同设备所需电压不同,通过变压装置将电源电压转换为合适的电压,巡检机器人电源供电图如图2。

图2 巡检机器人电源供电图

2.4 基于RFID 巡检定位

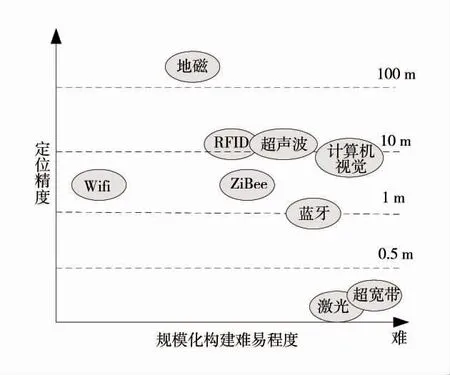

巡检机器人依靠内置的定位系统获取其具体位置信息,通过导航系统实现巡检机器人循迹。磁引导方式基础构建复杂工作量大,不适用于野外巡检;GPS 引导易受磁场干扰,无法保持高精度定位巡检;机器人定位方式多种多样,且定位精度和构建难以程度也高低不一,定位方式的精度与构建难以程度对比如图3。

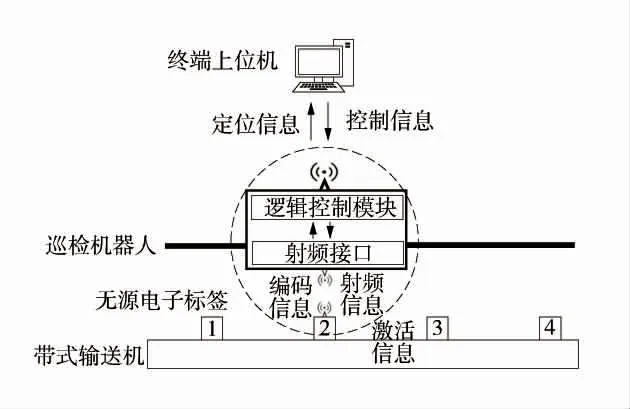

在本系统采用的RFID 无源电子标签定位方式不仅易于规模化构建,且具有较高的定位精度,能够很好地应用在带式输送机巡检任务中,巡检机器人定位原理如图4。

装载在巡检机器人中的信号读取器发射射频信号,信号范围内的无源电子标签获取射频信号后被激活,并将存储在内部的编码信息通过内置天线发射至读取器,经过读取器内部的逻辑控制模块对信息进行处理后获取标签的位置信息,最终将解码的定位信息通过无线传输至上位机,从而实现巡检机器人的定位。

图3 定位方式的精度与构建难以程度对比

图4 巡检机器人定位原理

2.5 故障检测识别

巡检机器人通过搭载的各类传感器及摄像装置完成巡检过程的数据采集任务,主要使用的传感器包括红外传感器、高清摄像头以及获取声音信号的拾音头等。在获取实时数据后通过相应处理技术获取故障信息并做出预警。

1)图像信息获取。摄像机和红外摄像装置是巡检机器人获取外界信息的重要装置。为获取不同工况下的高清视频图像,摄像机具备如下性能[19]:①摄像机放大器具有较宽的增益调节范围,根据不同光亮条件下自动调整图像信号输出,从而获取优质图像信息;②在拍摄过程中,在背光条件下进行自动补偿,保证持续获取高质量图像信号;③利用防抖技术避免巡检过程中因晃动而造成的图像模糊跳动的现象。所选的可见光摄像头具有30 倍最小光学变焦,分辨率1 080 px,视频帧数大于25 fps,具备夜视功能。此外,为满足露天煤矿恶劣环境下的工作要求,摄像装置可在温度范围-40~80 ℃,湿度0~100%RH 的条件下正常运行。

2)故障音频获取。带式输送机在正常运行时所发出的噪音与异常运行状态的噪音有着较大区别。通过拾音传感器获取带式输送机托辊运行时所发出的噪声,将获取的噪声信息转换为频谱信息,对比存储的正常状态下的频谱样本,从而获取故障信息并发出预警。为满足工业现场需要,拾音传感器支持采样频率范围为100~20 000 Hz,最高可达48 kHz,可在-40~80 ℃温度范围下正常工作。

3)红外测温。带式输送机运行过程中,诸如托辊等关键设备在运转时生成大量热能,局部温度快速上升产生自燃现象。高清摄像头和拾音设备无法获取温度信息,依靠人力定点测温也失去巡检机器人的意义。系统通过加装的红外热成像设备,实现巡检线路上带式输送机托辊温度的实时检测,利用组态界面展示温度画面以及温升曲线。此外,通过设定温度阈值,限定温度报警条件,实现超温报警。

3 主要功能特点

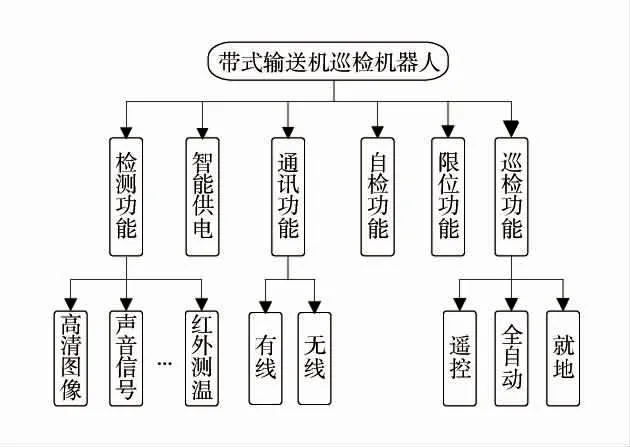

巡检机器人主要功能特点如图5。

图5 巡检机器人主要功能特点

1)设备状态智能巡检功能。巡检机器人具有全自动、遥控、就地3 种控制模式。全自动巡检方式下机器人不仅可完成常规巡检,也可根据制定的目标执行巡视任务;遥控巡检模式下可通过专用操作台远程遥控机器人完成巡视工作,并完成实时数据的采集和存储。就地控制模式下可通过移动终端操作,获取监测数据,为工作人员提供故障判断依据。

2)设备状态检测功能。胶带沿线标注坐标,巡检机器人可实时监测上下托辊,获取现场的高清视频图像、红外测温图像、环境温湿度、沿线托辊温度、运行状态、托辊声音等信号并发送至上位机。当设备出现异常时,巡检机器人停止运动并向上位机发出报警信息和坐标位置。

3)机器人智能供电功能。采用分布式供电站配合锂电池组供电方式,分布式供电站在轨道沿线对轨道进行供电,通过检测系统实时对供电状态进行检测,具备安全可靠特性。机器人供电状态可实时上传至上位机,确保机器人供电正常,能量充足,运行可靠。

4)机器人自检功能。巡检机器人具备对自身电源、驱动器、通信及控制系统工作装填自检功能,故障发生时发出报警,并向操控中心发送故障类型、停机位置信息。

5)数据远程通信功能。巡检机器人综合运用有线与无线2 种信号传输模式,检测后端和机器人控制器之间利用有线通信方式,并以无线通信形式完成机器人主体和控制器之间的网络通信。

6)机器人双重限位功能:机器人具有双重限位功能,轨道起始及末尾位置安装有固定式机械限位,机器人安装有限位开关,机器人接近机械限位时优先进行保护。

4 应用问题

1)电池能源设计。锂电池极易受环境气温影响。西北地区煤矿使用的巡检机器人受冬季严寒影响,其巡航时间大大低于电池平均续航时间,且充电时间也远远超出标准充电时长。带式输送机巡检机器人在20~36 ℃下的平均续航时间为10 h[20],但在实际的使用中,其冬季续航时间不足6 h。因此,巡检机器人能源系统的设计需要充分考虑使用地的环境条件,通过适当的改进措施,应对极端天气的影响。

2)结构与性能。多数巡检机器人采用壳体内嵌传感器的构造形态,在矿山运行的机器人为防止煤尘进入机体内,其外壳密封性较好,但良好的密封性也造成散热性的缺失。在高温环境下,搭载多种传感器及电源系统的巡检机器人内部产生的热量可能使壳体内部温度高达70~80 ℃。因此,防尘与散热性能的平衡是机器人结构设计时需要考量的重要一项。

3)音频采集。设备在不同的运行状态下会产生不同的噪声。实际应用场景音源杂乱,采集的声音除设备自身噪音外还包括自然环境、工作人员及动物所发出的声响,很难保证声信号的“纯净性”。因此,在音频数据采集过程中,排除杂音干扰也是提高检测设备诊断准确率的重要保障。

5 结语

1)数据是设备故障监测识别研究的基础,规划和构建大数据库对露天煤矿设备故障识别、故障演化推理以及后续的科学研究具有重要战略意义。通过巡检机器人获取到的矿山设备数据具有多元化、碎片化特点,为提高采集数据的可靠性,可对多源信号的采样规则、维度转换等数据规整算法开展研究,提高采集数据的质量。

2)利用深度学习技术构建故障诊断模型是实现智能化应用的必要途径。巡检机器人采集到的数据具有量大、多源以及持续性的特点,为故障诊断模型构建提供了数据基础。通过样本的反复训练,最终可以获取适用于带式输送机各项故障现象的高精度分类模型。

3)5G 技术作为新一代的通信技术演进升级的重要方向,将成为现代工业、矿山开采业未来发展的基本通讯保障。5G 技术凭借超高宽带、极低时延优势融入巡检机器人技术的研发中,可以解决因网络带宽问题带来的视频丢帧卡顿以及通讯延迟问题,极大地提高巡检机器人信号传输效率和质量。扩大5G 应用规模,深化5G+巡检机器人技术融合能够保障矿山巡检体系高效稳定运转,为数字化矿山的发展奠定广阔空间。