降低结构面发育露天矿爆破大块率的技术措施

2021-01-05张晓华赵曰超苏筱嘉杨亚明

王 晓,张晓华,赵曰超,苏筱嘉,杨亚明,王 珂

(1.河南迅达爆破有限公司,河南焦作 454000;2.山东省公安厅治安总队,山东济南 250000;3.滕州市鑫岩石料有限责任公司,山东枣庄 277000)

衡量石灰石露天矿爆破质量的一个重要指标是大块率的控制水平,大块率高,不能满足生产质量要求,二次破碎成本高,且影响生产产量,而结构面发育地区石灰石矿山大块率通常高于正常水平,因此控制结构面发育地区矿山爆破的大块率目前仍然是在不断地探讨研究的问题。

毕可程[1]针对东山采场的复杂结构面区段,采用多种装药结构,提高装药高度,改变爆破能量的分配,降低大块率和炸药单耗,改善爆破效果;耿贵刚[2]等分析了中深孔爆破大块产生的原因以及降低大块率的技术措施;汪帅文[3]根据别斯库都克露天煤矿地质状况、结构面赋存特点、现有矿山生产设备情况,对此矿山开采过程中大块率居高不下的工程难题进行研究分析,研究岩体中结构面因素对台阶爆破的影响规律,对矿坑各个平盘岩层特点、结构面分布规律及特点进行统计分析。

1 工程概况

滕州市鑫岩石料露天石灰石矿山位于鲁西南丘陵区,山体总体呈北东向连绵起伏,矿山结构面发育,有较多不规则裂隙,延伸长度不均匀,多数超过10 m,风化者多张开、夹泥。矿山现已形成+165 m 水平和+150 m 水平工作平台,台阶高度均为15 m。

由于前期对地质环境考虑不多,按常规爆破参数进行施工,造成大块率高,爆堆高度不正常,爆破后装车困难,增加了施工成本,影响了矿山的生产产量,在总结前期1 个月爆破经验的基础上,通过调整爆破方案,优化爆破参数,大块率和块度得到明显改善,取得良好的爆破效果。

2 大块集中部位及产出原因

1)结构面发育的影响。岩体的强度受岩石强度和结构面强度的控制,在更多的情况下,主要受结构面控制,岩块的破裂面大多数是沿岩体内部的结构面形成的。结构面的分布不仅对岩块的破裂特征有重要影响,还对爆堆的块度分布规律也有重要影响。研究表明,结构面的发育程度对较大块径的块度分布有控制性,即爆破后块径较大的石块多分布在结构面发育的位置。受泄能作用的影响,当软弱带或软弱面穿过爆源通向临空面,且由爆源到临空面间软弱带或软弱面的长度小于爆破药包最小抵抗线时,炸药的能量以“冲炮”或其他形式泄出,使爆破效果明显降低。

2)孔口堵塞的影响。在露天矿山的深孔台阶爆破施工中,为了减少爆破飞石的危害,孔口段必须有一定长度的堵塞,装药主要集中在炮孔中下部,重心低,导致台阶上表面岩石得不到足够炸药能量而使其不能充分破碎[4]。

3 降低大块率的技术措施

3.1 结构面发育部位技术措施

3.1.1 优化爆破参数

爆破参数的确定是保证爆破效果的基础,合理的爆破参数也是在实践中不断总结后优化确定的。在前期爆破效果欠佳的情况下,通过对爆破参数的不断优化调整,最终使爆破效果得以明显改善。在确保安全的前提下增大炮孔密集系数(缩短排距、加大孔距)、减小堵塞长度,改变装药密度,适当增加单耗[5]。爆破参数调整对比一览表见表1。

3.1.2 更换炸药品种

岩石的波阻抗对爆破能量在岩石中的传播效率有直接影响。炸药的波阻抗与岩石的波阻抗相匹配时,炸药传递给岩石的能量最多,在岩石中引起的应变值就大,可获得较好的爆破效果。因此必须根据岩石的性质选择波阻抗合适的炸药。

研究表明,炸药波阻抗和岩石波阻抗的匹配时,所选炸药的波阻抗与岩石波阻抗的比值应在0.5~2间变化[6]。高阻值的岩体对应于高阻值的炸药,但两者不成正比关系。在波阻抗较小的煤层及松软岩层中,所用工业炸药的波阻抗往往大于被爆介质的波阻抗,波阻抗比取2.0,对于波阻抗较大的完整坚硬岩石,工业炸药的波阻抗远小于岩石的波阻抗,波阻抗比取0.5;而对于波阻抗值中等大小的一类岩石,工业炸药的波阻抗与岩石的波阻抗接近或相等,波阻抗比取1.0。在上述3 种炸药岩石波阻抗匹配关系下,都取得了良好的爆破效果[7]。

表1 爆破参数调整对比一览表

地质勘查资料表明,矿山中岩层主要为石灰岩和白云岩。石灰岩的波阻抗为(7~14)×106kg/(m2·s),白云岩的波阻抗为(12~17)×106kg/(m2·s),2 种岩石均属于强度较大的坚硬岩石,炸药与岩石的波阻抗比应大于0.5。

炸药波阻抗为装药密度与爆速的乘积[2]。前期爆破中,采用岩石膨化硝铵炸药,岩石膨化硝铵炸药密度为800 kg/m3,爆速为3.2×103m/s,炸药波阻抗2.56×106kg/(m3·s),炸药与岩石的波阻抗比为0.18~0.36。改进后装填岩石粉状乳化炸药,装药密度900 kg/m3,爆速为3.5×103m/s,波阻抗3.15×106kg/(m3·s),炸药与岩石波阻抗比为0.225~0.45。虽然更换为岩石粉状乳化炸药后,炸药波阻抗与岩石波阻抗的匹配仍没有达到理想状态,但是相比岩石膨化硝铵炸药匹配程度明显提升。事实证明,更换为岩石粉状乳化炸药后,爆破效果有明显改善。

3.1.3 优化起爆网路

采用毫秒延期爆破技术,可利用应力波叠加作用、岩块相互碰撞作用提高岩体的破碎度,减少大块率;但是确定合理的起爆顺序、延期间隔时间是毫秒延期爆破技术的关键。

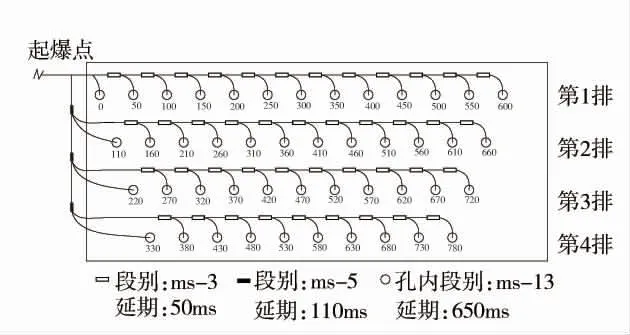

优化爆破参数前,采用逐孔起爆技术,孔间采用ms3(延期时间50 ms)塑料导爆管雷管连接,排间采用ms5(延期时间110 ms)雷管连接,孔内装填ms13(延期时间650 ms)雷管,优化前起爆网路连接如图1。

图1 优化前起爆网路示意图

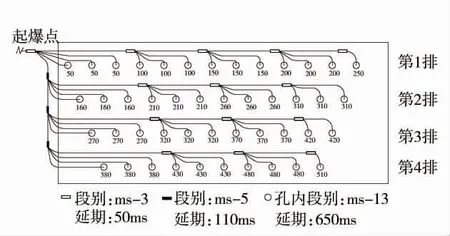

为了减小岩层中结构面对爆破产生的不利影响,减小泄能作用,优化后的爆破网路采用3 孔齐爆,排间延期时间不变,通过增大单段起爆药量,增大炸药的做功能力,减少结构面处炸药爆炸的泄能作用。优化后的网路连接如图2。

图2 优化后起爆网路示意图

3.2 孔口堵塞段技术措施

3.2.1 适当减小堵塞长度

如果堵塞长度过大,就会减少单孔装药量,使爆破能量集中于炮孔底部,能量分布不均,造成孔口堵塞段产生大块;相反,如果炮孔堵塞长度过短,爆生气体瞬间就会冲出炮孔,造成“冲泡”,也会产生大块并存在安全隐患;合理的堵塞长度,利用堵塞物的惯性阻力、堵塞物与孔壁的黏结力和摩擦阻力,增加炸药爆炸后高温高压气体的做功时间,使之前由冲击波产生的裂隙在高压气体的楔入作用下充分发展,形成楔形块裂破坏[8]。

优化前堵塞长度为3.0 m,爆破后孔口堵塞段大块集中,并且由于结构面的存在,在孔口部位出现了直径超过2.0 m 的大块,给后期的二次破碎增加了很大的成本。堵塞长度可按下列公式确定:

式中:L2为堵塞长度,m;W1为底盘抵抗线,m;d为炮孔直径,m。

经计算,堵塞长度可取范围为2.1~2.7 m。优化后,堵塞长度取2.5 m,相比改进前堵塞长度降低0.5 m,也增大了单孔装药量。

3.2.2 确保堵塞质量

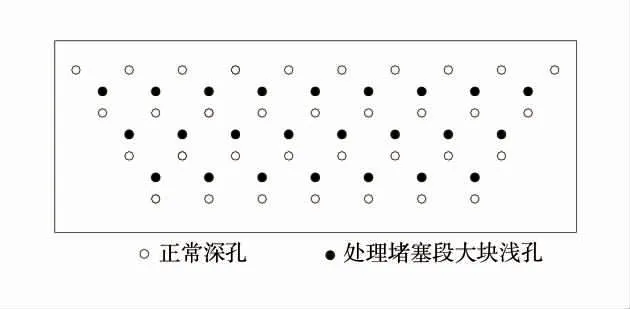

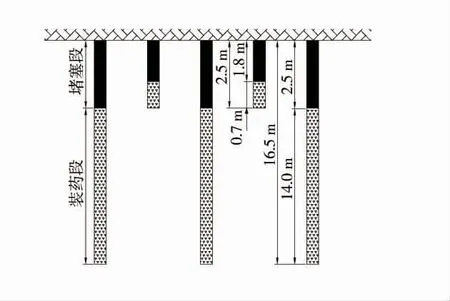

良好的堵塞质量能增加爆炸气体在孔内的作用时间;另外,在降低堵塞长度的同时,要降低“冲炮”的可能性,确保爆破效果,也必须保证堵塞质量。堵塞材料选用级配合理的钻屑、黏土、粗砂,严禁使用含有粒径超过4 cm 石块的材料和细小粒径的钻粉堵塞。深孔和堵塞段加密浅孔布置平面示意图图3。深孔和堵塞段加密浅孔装药结构剖面图如图4。

图3 深孔和堵塞段加密浅孔布置平面示意图

图4 深孔和堵塞段加密浅孔装药结构剖面图

3.2.3 深孔间加密浅孔

为了弥补孔口堵塞段爆炸能量不足而产生大块,在每3 个深孔之间钻凿2.5 m 深的浅孔,装填0.7 m 高炸药,堵塞1.8 m,间接的减小了孔口段的孔排距,增大了孔口堵塞段的炸药爆炸的能量。

4 改善爆破效果的技术

爆破参数的优化是一个逐步试验的过程,通过在相同的爆破条件下,改变某一个参数后,分析爆破效果的改进程度,确定该参数变化对改善爆破效果作用的权重。

1)通过改变炮孔密集系数,增大孔距、减小排距对降低结构面处大块率的效果甚微,但是有利于控制爆堆高度和台阶眉线的整齐度。

2)更换炸药品种,使用了装药密度和爆速更高的粉状乳化炸药,使炸药和岩石的匹配度更高,同时也提高了单耗,更换炸药后,堵塞段以下的大块率降低明显,整体爆破效果明显提升。

3)改变起爆网路,总的起爆顺序不变,通过增加同响炮孔的个数,减少爆破的总延期时间,有利于减小堵塞段以下的大块率,但是对爆破振动控制不利。

4)减小堵塞长度,堵塞长度由3.0 m 降低为2.5 m 后,堵塞段的大块率降低不明显。

5)深孔间钻浅孔,孔口堵塞段的大块减少明显。

5 结语

结合工程实际,从现有理论出发,分析岩石结构特征,采取更换炸药品种、提高单耗、优化起爆网路、增大炮孔密集系数等技术措施,使结构面发育位置的爆破大块率明显降低。通过缩短堵塞长度、深孔间用浅孔加密的方式,减少了孔口堵塞段大块。通过上述技术措施的综合利用,爆破大块率明显降低,降低了施工成本,从而提高了生产产量,也为结构面发育地区的矿山爆破降低大块率提供了经验参考。