剥离半连续系统端帮提升带式输送机移设研究

2021-01-05侯伟

侯 伟

(内蒙古锡林郭勒白音华煤电有限责任公司露天矿,内蒙古锡林郭勒 026200)

目前,环保、高效、经济已成为国内外露天矿山建设的基本要求。与之相适应的,以带式输送机运输为基本特征的露天矿山半连续工艺具有生产高效、生产成本低、适应性强等特点。符合绿色矿山建设的要求,已成为露天矿山工艺技术发展的主要方向[1-2]。白音华二号露天煤矿属于多工艺应用露天矿,剥离采用单斗-卡车间断开采工艺与单斗-自移式破碎站-带式输送机-排土机半连续工艺。单斗-卡车间断工艺中,卡车运输总费用占总成本的1/2 以上。卡车具有运输灵活、实用性强等特点,但卡车能耗高,其轮胎、油料消耗、维修保养费用比较大,运输成本较高,与采用单斗-自移式破碎-排土机-带式输送机半连续开采工艺相比,半连续开采工艺具有生产成本低、安全性能高、自动集成化先进等优点。带式输送机可布置在运距长、爬坡倾角大的场合,且生产成本低[3-4]。但适用条件比较苛刻,一般对岩性要求较严格,同时采场至地面的带式输送机布设至关重要,端帮带式输送机布置方式直接影响其生产能力和运营成本。如果采用端帮带式输送机移沟布设,存在移沟时间、移沟距离与年度推进度不成整数倍等问题,因此,合理的端帮带式输送机布置方式能有效提高生产能力,降低成本[5]。

1 剥离半连续系统

1.1 布置方式

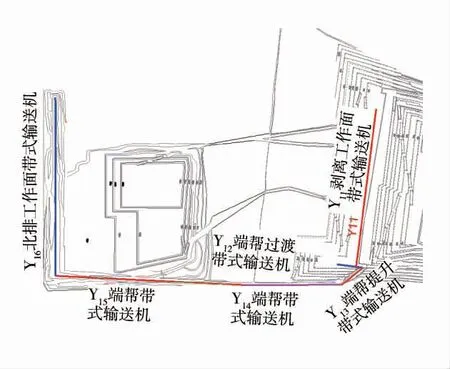

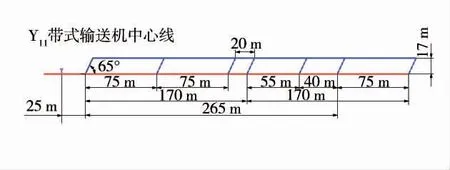

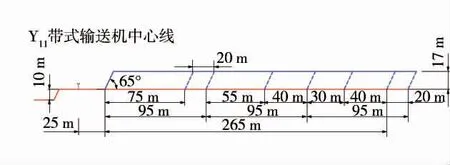

白音华二号矿剥离半连续系统由50 m3电铲、6 000 t/h 自移式破碎机、胶带桥、工作面带式输送机Y11、端帮带式输送机Y12、提升带式输送机Y13、端帮带式输送机Y14与Y15及排土线带式输送机Y16、排土机等设备组成。Y11、Y12布置在980 m 水平,Y13布置在980~1 032 m 水平,Y14、Y15布置在1 032~1 140 m 水平、Y16布置在1 140~1 180 m 水平,剥离半连续系统组成示意图如图1。

图1 剥离半连续系统组成示意图

1.2 作业参数

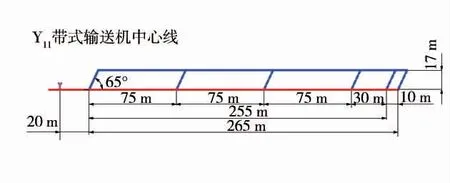

剥离半连续系统采用组合台阶(双台阶)作业方式。剥离半连续作业部分参数如下:①主采台阶高度:17 m;②分台阶高度:10 m;③台阶坡面角:65°;④采掘带宽度:20 m;⑤Y12设计长度:285 m;⑥Y12有效利用长度:190 m。

Y12除去机头(75 m)、机尾(20 m)长度,即为有效利用长度。所以,Y11只能在Y12的190 m 范围内搭接作业。Y11从0 m 移至190 m 时,胶带桥、破碎机及电铲可距Y11垂直长度100 m 范围内作业。准备初始工作面要求Y11中心线距台阶坡底线最小距离25 m;移设最大距离为75 m;完成最后1 次移设时皮带桥、破碎机及电铲最大可距Y11垂直长度100 m。综上所述,带式输送机工作面台阶可推进265 m,移沟距离不能超过265 m。

2 剥离半连续系统方案

白音华二号矿剥离半连续全年作业时间8 个月,3—11 月为作业期,12 月—翌年2 月为检修期。剥离半连续系统理论最大生产能力为870 万m3/a,由于剥离半连续首次使用,并无实践经验,故按剥离半连续生产能力为470、580、870 万m3/a 3 种情况分别论述。初步估算Y13移沟、Y12换工作面、Y14机尾移设总共需要3 个月时间,Y13移沟距离按265 m 考虑。

2.1 剥离半连续生产能力为870 万m3/a 方案

剥离半连续按照理论最大生产能力870 万m3/a考虑,如果不能完成台阶量870 万m3/a,顶部台阶推进受限,导致下部台阶无法正常跟进,需要半连续以外的设备开采半连续作业台阶,这样导致半连续系统出现空移。如果半连续能完成台阶量870 万m3/a,通过单台阶开采、双台阶开采分别进行分析。

2.1.1 单台阶开采

单台阶推进强度255 m/a,单台阶剥离量为870万m3/a,870 万m3/a 生产能力单台阶年推进度示意图如图2。

图2 870 万m3/a 生产能力单台阶年推进度示意图

剥离半连续完成第1 幅推进度75 m 后,Y11最大可移设距离75 m,半连续系统形成下1 个循环工作面。剥离半连续完成第2 幅推进度75 m 后,累计完成推进度150 m,Y11继续移设75 m,累计完成移设150 m,半连续系统形成下1 个循环工作面。剥离半连续完成第3 幅推进度75 m 后,累计完成推进度225 m,此时,由于Y12有效利用长度为190 m,所以Y11最大只能移设190 m,由于第2 次移设累计150 m,所以第2 次Y11仅能移设40 m,累计完成移设190 m,台阶可以推进100 m。但由于受年推进度255 m/a 限制,故只能推进90 m。移设沟距离按265 m 考虑,剩余10 m 的台阶量为35 万m3。

2.1.2 双台阶开采

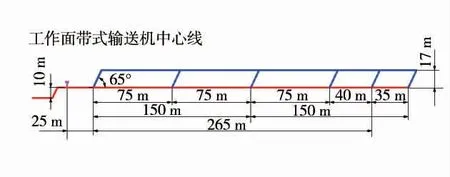

双台阶推进强度150 m/a,台阶剥离量为870 万m3/a,年推进强度,870 万m3/a 生产能力双台阶年推进度示意图如图3。

图3 870 万m3/a 生产能力双台阶年推进度示意图

剥离半连续完成第1 幅推进度75 m 后,Y11最大可移设距离75 m,半连续系统形成下1 个循环工作面。剥离半连续完成第2 幅推进度75 m 后,累计完成推进度150 m,Y11继续移设75 m,累计完成移设150 m,半连续系统形成下1 个循环工作面,同时完成本年推进度,台阶量870 万m3/a。剥离半连续完成第3 幅推进度75 m 后,累计完成推进度225 m,此时,由于Y12有效利用长度为190 m,所以Y11最大只能移设190 m,由于第2 次移设累计150 m,所以本次Y11仅能移设40 m,累计完成移设190 m,台阶可以推进100 m。受台阶推进距离限制,本次台阶还可推进40 m,推进度累计完成265 m,Y13可以移沟。由于累计完成推进度265 m,上1 年累计完成推进度150 m,所以本年完成推进度115 m。而本年度要求推进度为150 m/a,在完成115 m 后移设会出现35 m 宽的台阶,台阶量为185 万m3,需要半连续以外的设备采出才能形成新的工作线且下次带式输送机工作线推进距离减少35 m,推进度变为230 m/a。

2.2 剥离半连续生产能力为580 万m3/a 方案

2.2.1 单台阶开采

单台阶推进强度170 m/a,台阶剥离量为580 万m3/a,年推进强度。580 万m3/a 生产能力单台阶年推进度示意图如图4。

图4 580 万m3/a 生产能力单台阶年推进度示意图

剥离半连续完成第1 幅推进度75 m 后,Y11最大可移设距离为75 m,半连续系统形成下1 个循环工作面。剥离半连续完成第2 幅推进度75 m 后,累计完成推进度150 m,Y11继续移设75 m,累计完成移设150 m,半连续系统形成下1 个循环工作面。剥离半连续第3 幅最大推进度为75 m,当完成推进度20 m 时,累计完成推进度170 m,完成本年推进度,完成台阶量580 万m3。继续完成推进度55 m,累计完成推进度225 m,由于Y12有效利用长度为190 m,所以Y11最大只能移设190 m,由于第2 次移设累计150 m,所以本次Y11仅能移设40 m,累计完成移设190 m,台阶可以推进100 m。受台阶推进距离限制,本次台阶还可推进40 m,推进度累计完成265 m,Y13可以移沟。由于累计完成推进度265 m,上1 年完成推进度170 m,所以本年完成推进度95 m。而本年度要求推进度为170 m,在完成95 m 后移设会出现75 m 宽的台阶,台阶量为250 万m3,需要半连续以外的设备采出才能形成新的工作线且下次带式输送机工作线推进距离减少75 m,推进度变为190 m/a。

2.2.2 双台阶开采

双台阶推进强度110 m/a,台阶剥离量为580 万m3/a,年推进强度,580 万m3/a 生产能力双台阶年推进度示意图如图5。

剥离半连续完成第1 幅推进度75 m 后,Y11最大可移设距离75 m,半连续系统形成下1 个循环工作面。剥离半连续第2 幅最大推进度为75 m,当完成推进度35 m 时,累计完成推进度110 m,完成本年推进度,完成台阶量580 万m3。继续完成推进度40 m,累计完成推进度150 m,Y11继续移设75 m,累计完成移设150 m,半连续系统形成下1 个循环工作面。剥离半连续第3 幅最大推进度为75 m,当完成推进度70 m 时,累计完成推进度220 m,由于上1 年推进度为110 m,所以本年完成推进度110 m,台阶量580 万m3。继续完成推进度5 m,累计完成推进度225 m,由于Y12有效利用长度190 m,所以Y11最大只能移设190 m,由于第2 次移设累计150 m,所以本次Y11仅能移设40 m,累计完成移设190 m,台阶可以推进100 m。受台阶推进距离限制,本次台阶还可推进40 m,推进度累计完成265 m,Y13可以移沟。由于累计完成推进度265 m,上1 年完成推进度220 m,所以本年完成推进度45 m。而本年度要求推进度为170 m,在完成45 m 后移设会出现65 m 宽的台阶,台阶量为340 万m3,需要半连续以外的设备采出才能形成新的工作线且下次带式输送机工作线推进距离减少65 m,推进度变为200 m/a 。

2.3 剥离半连续生产能力为470 万m3/a 方案

2.3.1 单台阶开采

单台阶推进强度140 m/a,台阶剥离量为470 万m3/a,年推进强度,470 万m3/a 生产能力双台阶年推进度示意图如图6。

图6 470 万m3/a 生产能力双台阶年推进度示意图

剥离半连续完成第1 幅推进度75 m 后,Y11最大可移设距离为75 m,半连续系统形成下1 个循环工作面。剥离半连续第2 幅最大推进度为75 m,当完成推进度65 m 时,累计完成推进度140 m,完成本年推进度,完成台阶量470 万m3。继续完成推进度10 m,累计完成推进度150 m,Y11继续移设75 m,累计完成移设150 m,半连续系统形成下1 个循环工作面。剥离半连续完成第3 幅推进度75 m 后,累计完成推进度225 m,由于Y12有效利用长度190 m,所以Y11最大只能移设190 m,由于第2 次移设累计150 m,所以本次Y11仅能移设40 m,累计完成移设190 m。台阶可以推进100 m。受台阶推进距离限制,本次台阶还可推进40 m,推进度累计完成265 m,Y13可以移沟。由于累计完成推进度265 m,上2年完成推进度140 m,所以本年完成推进度125 m。而本年度要求推进度为140 m,在完成125 m 后移设会出现15 m 宽的台阶,台阶量为50 万m3,需要半连续以外的设备采出才能形成新的工作线且下次带式输送机工作线推进距离减少15 m,推进度变为250 m/a 。

2.3.2 双台阶开采

双台阶推进强度95 m/a,台阶剥离量为470 万m3/a,年推进强度,470 万m3/a 生产能力双台阶年推进度示意图如图7。

图7 470 万m3/a 生产能力双台阶年推进度示意图

剥离半连续完成第1 幅推进度度75 m 后,Y11最大可移设距离75 m,半连续系统形成下1 个循环工作面。剥离半连续第2 幅最大推进度为75 m,当完成推进度20 m 时,累计完成推进度95 m,完成本年推进度,完成台阶量470 万m3。继续完成推进度55 m,累计完成推进度150 m,Y11继续移设75 m,累计完成移设150 m,半连续系统形成下1 个循环工作面。剥离半连续第3 幅最大推进度为75 m,当完成推进度40 m 时,累计完成推进度190 m,由于上1 年推进度95 m,固本年完成推进度95 m,完成台阶量580 万m3。继续完成推进度35 m,累计完成推进度225 m,由于Y12有效利用长度190 m,固Y11最大只能移设190 m,由于第2 次移设累计150 m,固本次Y11仅能移设40 m,累计完成移设190 m。台阶可以推进100 m。受台阶推进距离限制,本次台阶还可推进40 m,推进度累计完成265 m,Y13可以移沟。由于累计完成推进度265 m,上2 年完成推进度190 m,固本年完成推进度75 m。而本年度要求推进度为95 m,在完成75 m 后移设会出现20 m 宽的台阶,台阶量为105 万m3,需要半连续以外的设备采出才能形成新的工作线且下次带式输送机工作线推进距离减少20 m,推进度变为245 m/a 。

3 端帮带式输送机布设存在的问题

1)端帮带式输送机移沟距离不易确定。依据剥离半连续系统移沟距离不超过265 m,通过不同的生产能力分别采用单台阶、双台阶开采,移沟后形成新的工作线且工作台阶推进距离不同。如果剥离半连续系统移沟距离小于265 m,半连续系统正常搭接生产,生产能力保持不变,则会出现2 种情况:①半连续生产能力及年度推进度沟道服务1 年就移沟;②移沟距离不超过265 m,这样会造成移沟次数增加,生产成本增加。如果剥离半连续系统移沟距离大于265 m,则半连续系统后期无法正常搭接生产,需要半连续以外的设备将阻碍正常搭接的台阶量采掉[6-7]。这样会造成半连续设备闲置。剥离半连续系统移沟参数对比,剥离半连续系统移沟参数对比见表1。

表1 剥离半连续系统移沟参数对比

2)端帮带式输送机移设时间不能确定。剥离半连续系统的生产能力,受限露天矿年推进度的影响,随露天矿的生产能力变化而变化,加之,当年沟道服务的距离与半连续的年度推进度不成整数倍,所以依据当年半连续系统的推进度会存在半连续不能作业的台阶,需要半连续以外的设备采出才能形成新的工作线[8]。当年沟道服务的距离与剥离半连续推进度不成整数倍,并且2 次沟道之间存在半连续不能作业的台阶,不能作业台阶的工程量不同,从而导致移设时间不能确定。

3)解决措施。采取将Y13固定不动,通过改造Y12机头,加长端帮过渡带式输送机Y12,将原长度285 m 最终加长至835 m。也可新购置1 条端帮过渡带式输送机,总长度为550 m,逐年加长工作面带式输送机Y11平行移设,可服务至首采区结束。根据带式输送机改造费用计算,可节省费用50 万元。

4 结论

1)通过对剥离半连续系统布设方式及设备参数进行分析,确定Y11工作面带式输送机最大移设距离为190 m,Y13沟道移设最大距离为265 m。

2)依据剥离半连续生产能力及推进度分析,得出Y13端帮带式输送机移沟距离不易确定、移沟时间不能确定、2 次沟道之间存在半连续不能作业的台阶。可通过改造Y12过渡带式输送机机头功率和增长带式输送机服务长度替代Y13移沟,按照服务至首采区末计算,可节省费用50 万元。