基于电子雷管精确时延的爆破减震试验

2021-01-05徐志强冷振东

徐志强,冷振东

(1.中国能源建设集团科技发展有限公司,天津 300091;2.中国葛洲坝集团易普力股份有限公司,重庆 401121)

爆破作业危害效应控制的研究一直是工程爆破领域研究的热点问题[1-2]。国内多家科研院所、高校、工程企业针对爆源、受控对象、爆破地震波的传播过程开展了广泛深入的研究,提出了很多控制措施和方法[3-4]。研究表明[5-6]:分段延时起爆可有效实现干扰降震,电子雷管由于其延时极其精确,段数可多设定等优越性能,可应用于爆破振动控制。

电子雷管采用电子控制模块取代传统雷管中的延期药及点火装置,提高了雷管延期精度与起爆网路微差设计的灵活性,为控制爆破振动与优化爆破效果提供了基础,也有利于行业安全与数字化监管水平的提升[7]。2018 年,工信部和公安部提出力争用3~5 年的时间全面推广应用数码电子雷管,淘汰普通电雷管及导爆管雷管,到2022 年,基本实现电子雷管全面使用。由于当前在电子雷管爆破减震方面的系统性研究不足,当前很多工程项目在电子雷管的使用中直接照搬导爆管雷管延时设计方法,起爆延时设计不够合理[8]。针对不同的爆破条件,包括不同的地质条件、岩性参数、孔网参数、危害效应控制标准等,国内外尚未有统一的电子雷管延期时间计算公式,因此开展基于电子雷管精确时延的爆破减震试验研究具有重要意义。在封开大旺塘石灰石矿山台阶深孔爆破中,由于爆破点距离居民区较近,当地居民要求将爆破振动控制在0.15 cm/s 下,爆破振动控制要求远远严格于国家标准[9]。虽然电子雷管在合理地控制延时时间条件下可有效降低爆破震动,但是电子雷管精确延时减震效果与作业场地地形和地质条件、爆心距、爆孔数量、单孔装药量、孔间延时等多种因素密切相关[10-12]。为定量研究电子雷管的减震效果,选取电子雷管不同的精确时延时间,通过振动监测试验得出了最优的时延时间,满足了工程爆破施工所要求的爆破振动控制要求。

1 工程概况

大旺塘石灰石矿山主要采用深孔台阶爆破开采方式,台阶高度为15 m(大旺塘3#山、4#山距离双枧村民房较近),矿山主要由大旺塘、千层峰、榃甘山3个部位组成。在靠近村庄一侧的外围爆破区域,由于大旺塘3#山、4#山距离双枧村民房(混凝土结构)较近,当前爆破消耗混装炸药量为1 t,且山体构造较复杂,爆破规模在控制的情况下,随着开采平台高程的降低,尤其在3#山外围爆区的爆破振动较大。

爆破试验区域为靠近村庄一侧的外围爆破,在3#山区域进行爆破监测。由于爆破后冲向的爆破振动大于爆破抛掷方向或侧边方向振动值,因此为控制爆破振动,应避免爆破抛掷方向背向3#山山体,爆破设计抛掷方向宜为背向4#山,使得村庄位于爆破侧向。为监测爆破振动对周边民房的影响,现场共布置6 个爆破振动监测点,采用Blast-UM 型爆破测振仪监测爆破振速及波形图,为后续爆破减震提供实测数据。按照爆破作业区域和防护对象的相对位置,6 个爆破振动监测点在3#山山体边坡西、北2 个方向各设置3 个,各监测点同时监测垂直方向、水平方向和水平切向振动数据。

测点布置时,爆心距的测量采用激光测距仪。振动传感器采集到的数据经爆破测振仪提取后,输出给后台计算机通过自主开发的爆破振动分析软件进行数据的处理和分析。

2 精确时延爆破震动监测及波形分析

2.1 爆破参数

爆破试验具体地点选择在大旺塘3#山临空面清晰、抵抗线均匀的部位,保证上部堵塞正常,作业面平整。导爆管起爆网络设计如图1,台阶高度12 m,爆破总方量1 458 m3,孔深13.5 m,孔径115 mm,倾角90°,超深1.5 m,共设爆破孔9 个,采用“V”形起爆,孔距4.5 m,排距3.0 m,前排抵抗线3.0 m,总装药量765 kg,设计单耗0.46~0.52 kg/m3,单段最大起爆药量85 kg,设计堵塞长度3.5、4.0 m。

图1 导爆管起爆网络设计

按照上述减震试验爆破设计参数,孔内采用高精度非电雷管20 段(500 ms),地表面排间采用非电雷管(65 ms)接力,前排孔用非电雷管(25、17 ms)孔与孔之间接力。

2.2 电子雷管爆破振动监测分析

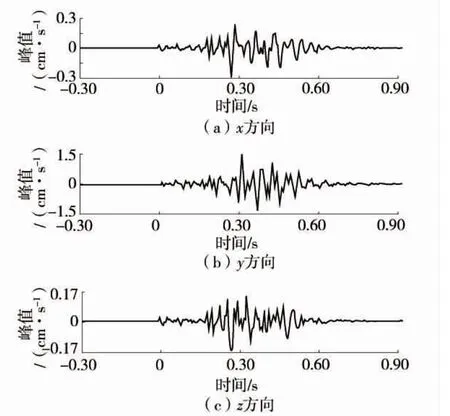

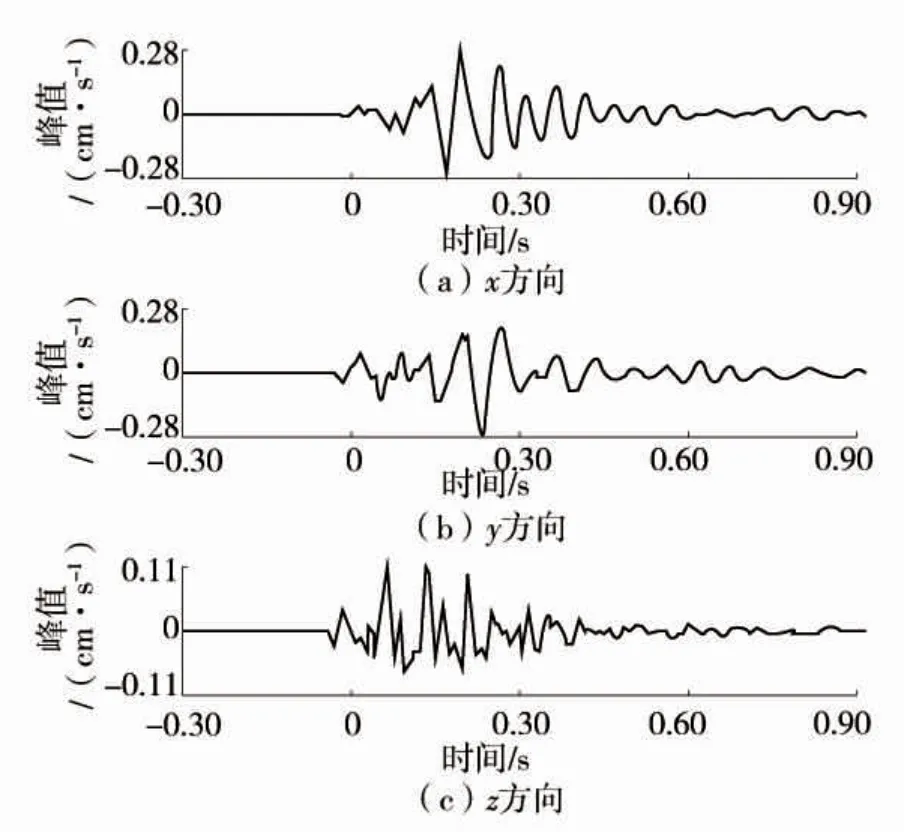

为了和以前的导爆管网络对比,第1 组试验方案保持原有非电雷管爆破设计参数,仅仅调整延时参数设置,并对周围的构筑物进行振动监测,导爆管雷管250 m 处振动波形图如图2。电子起爆网络中将起爆点调整至爆区一侧,前期控制单炮的爆破规模,后期根据实际情况再逐步加大炮孔数量,同时逐渐扩大孔间延时,分别为25、34、42、65 ms。电子雷管振动波形图如图3。

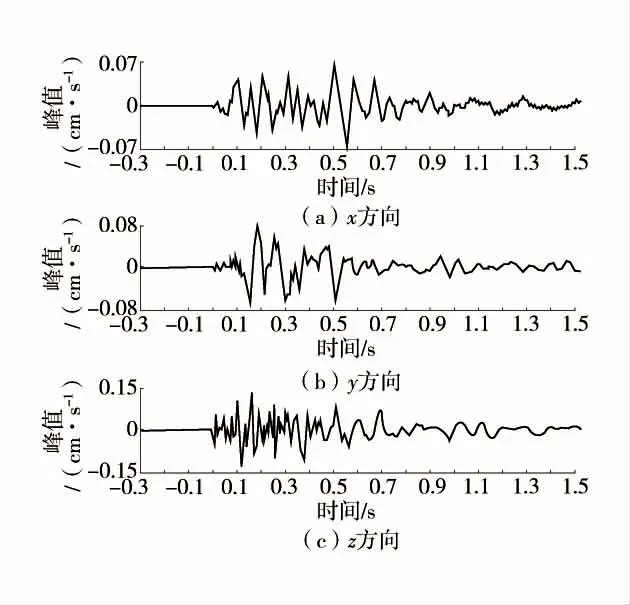

图2 导爆管雷管250 m 处振动波形图(V 形起爆,导爆管25/17 ms)

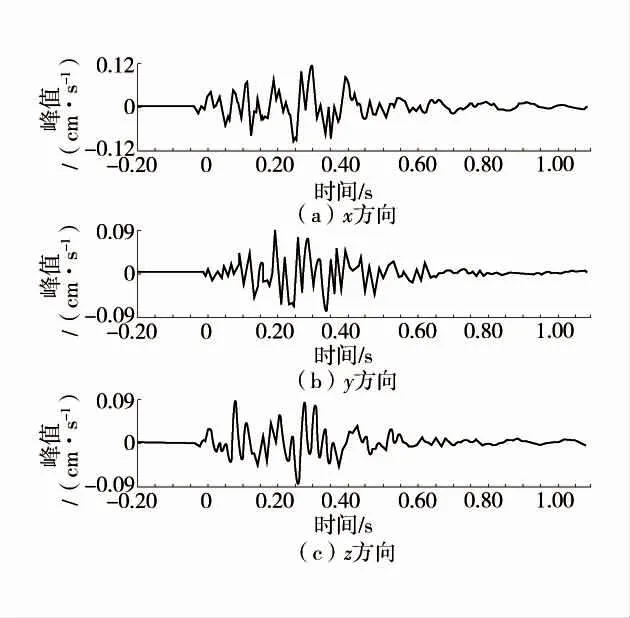

图3 电子雷管振动波形图(一端起爆,孔间25ms,排间65ms)

对比图2 和图3 可知,保持原有的爆破设计参数,仅仅调整延时参数设置时,250 m 处振动峰值由0.30 cm/s 降低到0.26 cm/s,说明电子雷管起爆网络的诱发振动相对导爆管网络有一定的降低,但降低幅度不大。因此需要近一步降低爆破振动,还需对延时网络进行进一步优化。

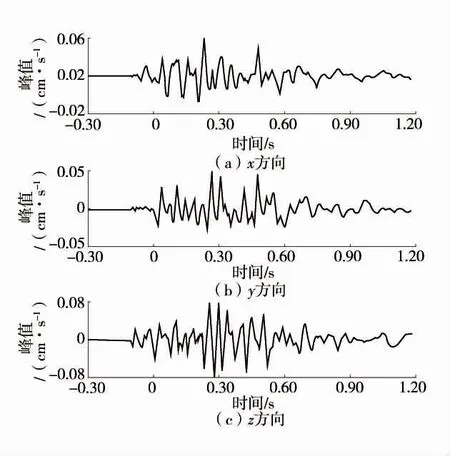

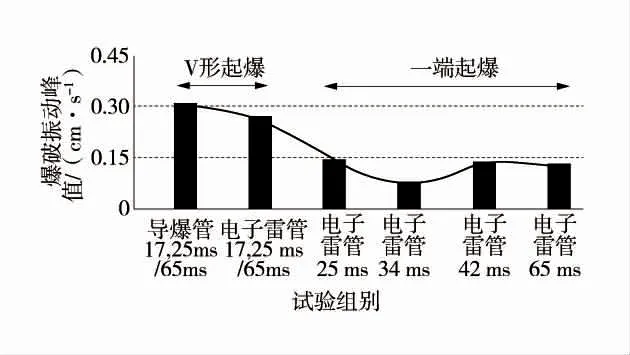

电子雷管不同延期方案(34、42、65 ms)下250 m 处的爆破振动曲线如图4~图6,不同延时起爆网络下的民房处的爆破振动峰值对比如图7。

图4 孔间延期34 ms,9 个炮孔典型测点振动

试验结果表明,采用孔间34 ms 延时的电子雷管起爆网络比高精度导爆管雷管孔间25 ms 的延时设计条件下的爆破振动低72.5%,比25 ms 延时电子雷管起爆网络降低44.2%,试验进一步说明电子雷管在爆破减震方面具有明显优势。

图5 孔间延期42 ms,9 个炮孔典型测点振动

图6 孔间延期65 ms,9 个炮孔典型测点振动

图7 不同延时网络下的民房处的爆破振动峰值对比

图7 中一端起爆的4 组试验数据分析表明,电子雷管爆破减震效果与延期时间之间并不具有单调函数关系,在大旺塘石灰石矿山的试验条件下,在相同的爆心距处监测到的爆破振动峰值在延期时间34 ms 附近有1 个最小值,采用34 ms 延期时间设计方案可以避免不同炮孔诱发振动波形的过度叠加,有效地降低了爆破振动峰值,从而获得最佳的爆破减震效果。

以第4 次试验为例,该次试验包含9 个炮孔,采用孔间延期42 ms、排间延期100 ms 的爆破设计。对3#测点的爆破振动信息采用频谱分析程序进行分析,发现爆破振动信号呈现明显的9 个相对独立的波形,能谱曲线则更加明显,测点典型波形频谱分析图略。

由波形频谱分析可知:在孔间延时30~42 ms时,在30 m 处的3#测点的振动波形可以分开,避免相邻爆破振动的叠加。但是第4、第5、第6、第7(第4、第6 是前排孔,第5、第7 是后排孔)炮孔波形有部分叠加,这是因为排间延时设计尚待改进,尤其是第6、第7 号炮孔的起爆时间分别是第126 ms 和第142 ms 时刻起爆,这2 个炮孔延期间隔仅仅16 ms,后续爆破设计宜考虑避免前后排交错炮孔之间的延期间隔过短。基于此,将相邻起爆炮孔的延期间隔时间设置为30~42 ms,该延期设计可避免前后排交错炮孔之间的延期间隔过短,充分利用各炮孔波形在控制目标处的干涉相消作用。频谱分析也显示该批次的电子雷管的延时精度很好,误差在±0.3 ms,远低于国家标准的±1.0 ms。

2.3 电子雷管爆破设计优化

采用高品质的电子雷管,结合精确延时控制爆破技术,可以改善破碎效果,降低爆破振动效应,从而扩大作业规模,有利于降低爆破成本。合理的孔间延时设计需满足以下3 个条件:①充分利用先爆炮孔为后爆炮孔创造自由面;②相邻炮孔破碎岩石在空中相互碰撞挤压,产生二次破碎,加强岩石破碎;③减少最大段起爆药量,实现单孔单响、逐孔起爆,避免不同炮孔诱发振动波形的波峰过度叠加,有效地降低爆破震动有害效应。基于此,可以对上述爆破设计方案进行进一步优化。

试验监测数据表明,在当前的爆破参数下爆破振动可以满足控制要求,且有较大裕度,因此可考虑扩大爆破作业规模,提高施工效率;如通过设置合理延时(孔间延期34 ms,排间65 ms),把爆破规模从9 个炮孔(765 kg)提高66.7%到15 个炮孔(1 275 kg),民房处的爆破振动峰值为0.138 cm/s,小于要求的0.15 cm/s,也远远小于《爆破安全规程》所要求的1.50 cm/s 的控制标准。

3 结语

1)与导爆管相比,电子雷管由于其延时极为精确,在降低起爆网络诱发振动方面具有明显优势,能大幅降低爆破振动速度,为靠近城市居民区的爆破施工提供了优选方案。

2)电子雷管爆破减震效果与延期时间的关系并不具有单调函数关系,在本次试验的爆破地质条件下,其爆破振动峰值在延期时间34 ms 附近有1 个最小值,采用34 ms 孔间延期时间设计方案可以避免不同炮孔诱发振动波形的过度叠加,有效地降低爆破振动峰值,从而获得最佳的爆破减震效果。

3)通过对监测点爆破振动波形进行频谱分析,证明了前后排交错炮孔之间的延期间隔过短是造成的爆破振动波形叠加的原因。在此基础上,采用最佳的延期时间可进一步提高爆破规模,并满足《爆破安全规程》所要求的振动控制标准。