棉纱线在活性染料皮克林乳液体系中的染色动力学

2021-01-05丁永生代亚敏毛志平张琳萍陈支泽

丁永生,代亚敏,钟 毅,徐 红, 毛志平,张琳萍,陈支泽

(1. 东华大学 生态纺织教育部重点实验室,上海 201620; 2. 东华大学 化学化工与生物工程学院,上海 201620; 3. 鲁泰纺织股份有限公司,山东 淄博 255000; 4. 东华大学 纺织科技创新中心,上海 201620)

传统染色用水量大,印染废水中有色化合物以及高浓度的电解质污染环境等问题一直是印染行业发展的掣肘点[1]。活性染料/SiO2乳液体系染色是一种清洁的少水少盐染色工艺,能够有效地减少水以及染色中盐、碱的使用,且大大地提升染料的利用率[2]。

目前纺织品染色领域,超临界二氧化碳染色与反胶束体系染色比较受关注[3-4]。前者是采用流体代替水,不需要助剂,残余的染料可回收利用,被用作染色介质、化学反应介质、萃取剂及清洗剂等[5-6]。后者对纺织品进行染色与加工也只需少量的水[7]。但这些技术也存在着许多问题难以解决,例如:介质难以选择;反胶束体系中仍需大量的表面活性剂。这些对环境都存在着污染,同时这些技术对设备的要求也较高。

SiO2乳液(皮克林乳液)是用固体颗粒代替传统表面活性剂稳定体系的新型乳液。多用于乳液聚合、功能材料制备以及载药和药物缓释等领域[8]。皮克林乳液用于活性染料染色可以解决非水介质染色中对染料的溶解和纤维的溶胀问题,且操作简单,对环境友好。本课题组前期已经探索了活性染料/皮克林乳液染色技术在各因素下的最优工艺,并初步扩大了该染色方法的适用性[2,9]。本文选用活性红M-3BF在皮克林乳液体系和传统水浴体系中对棉纱线的染色性能进行对比,突出了皮克林乳液染色的优点;同时为进一步深入探究皮克林乳液染色的机制,研究了活性染料在皮克林乳液体系的染色动力学,并和传统水浴体系染色做对比,同时探究了温度和盐用量对动力学的影响。

1 实验部分

1.1 实验材料

织物:纯棉纱线(14.76 tex,鲁泰纺织股份有限公司)。

药品:活性红M-3BF(C.I.活性红195)、苯甲醚(上海国药集团化学试剂有限公司);无水硫酸钠、无水碳酸钠、无水乙醇(分析纯,上海国药集团化学试剂有限公司);气相沉淀纳米二氧化硅R812S(上海赢创特种化学有限公司)。

1.2 仪器与设备

IKA T18型数显高速均质机(艾卡(广州)仪器设备有限公司),H12SF型染色小样机(厦门Rapid有限公司),往复式水浴恒温振荡器(太仓市实验设备厂),UV-1800型紫外可见光分光光度计(日本Shimadzu公司),Datacolor650型测色仪(美国Datacolor公司),SW-12AII型耐洗牢度试验机(温州大莱纺织仪器有限公司)。

1.3 活性染料/皮克林乳液的制备

称取一定质量的气相纳米SiO2粒子,倒入一定体积的苯甲醚中,用高速均质机在8 000 r/min的转速下均质2 min后,取一定体积配制好的染液倒入上述分散液中,再次在同样转速下均质2 min,就制得了油包水(W/O)型活性染料/皮克林乳液。

1.4 染色处方及工艺流程

皮克林乳液染色工艺处方:染料用量2%(o.w.f),Na2CO3质量浓度20 g/L,Na2SO4质量浓度60 g/L,SiO2质量浓度2 g/L,含水量15%,浴比1∶20。

传统染色工艺处方:染料用量2%(o.w.f),Na2CO3质量浓度20 g/L,Na2SO4质量浓度60 g/L,浴比1∶20。

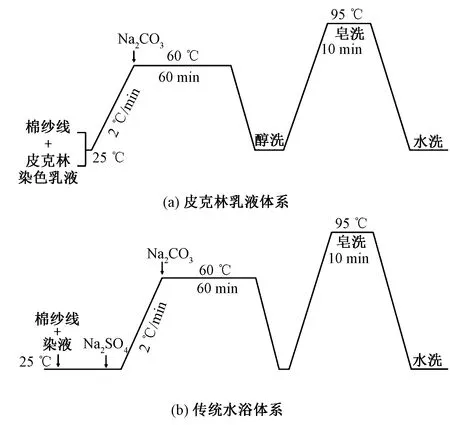

染色工艺曲线见图1。

图1 染色工艺流程Fig.1 Dyeing process.(a) Pickering emulsion system; (b) Traditional aqueous system

1.5 染色性能评价

染料利用率:染色结束后,收集染色残液和皂洗液,分别用质量分数为70%的乙醇和去离子水定容,而后由70%乙醇-染料标准曲线和水-染料标准曲线分别算得残液与皂洗液中的染料含量m1和m2,再根据下式计算染料利用率:

(1)

式中:Q为染料利用率,%;m0为染液中的染料总量,mg。

色牢度测试:染色纱线的水洗色牢度根据GB/T 3921—2008 《纺织品 色牢度测试 耐皂洗色牢度》测试。

1.6 皮克林乳液体系染色动力学

1.6.1 染色动力学曲线

准确称取11份2 g纯棉纱线,并配制染料用量为2%(o.w.f)的皮克林染色乳液11份(浴比为1∶20)倒入染杯中,染色乳液先在染色小样机中于设定温度下恒温20 min,然后将棉纱线分别放入染杯中进行染色,每隔一定时间取出一个染杯,将残液用质量分数为70%的乙醇定容,并用紫外分光光度计测定最大吸收波长下残液的吸光度。根据70%乙醇-染料标准曲线方程计算出残液中的染料量mt,再根据式(2)计算染色时间t时棉纤维上的染料量qt,得到染料在棉纤维上的动力学曲线。

(2)

式中:mt为t时刻染液中的染料量,mg;m为棉纤维的质量,g。

配制染料用量为2%(o.w.f)、无水硫酸钠质量浓度为60 g/L的传统染液11份(浴比为1∶20)做对比,其余步骤同上。最后得到的残液用去离子水定容,并用紫外分光光度计测定最大吸收波长下残液的吸光度。根据水-染料标准曲线方程计算残液中的染料量。

在温度为60 ℃的条件下,2种体系中各加入无水硫酸钠40、60、80 g/L,研究无水硫酸钠质量浓度对活性染料上染棉纤维的动力学的影响。

1.6.2 扩散系数

准确称取11份0.25 g纯棉纱线,并配制染料用量为4%(o.w.f)、Na2SO4质量浓度为60 g/L的皮克林染色乳液11份,选择大浴比1∶200模拟无限染浴,同等条件下的水浴体系染色作对比。根据希尔(Hill)公式测定皮克林乳液体系中活性染料上染棉纤维的扩散系数。希尔(Hill)公式为

(3)

式中:D为扩散系数,m2/s;t为染色时间,s;a为纤维的半径,m;Mt为t时纤维上的染料量,g;M∞为染色达到平衡时纤维上的染料量,g。Mt/M∞所得结果为无穷级数,实际应用中可根据Mt/M∞~Dt/a2关系表[10]直接求得对应的Dt/a2值,而时间t是可知的,纤维的半径a可通过显微镜测量,故可求得扩散系数。

2 结果与讨论

2.1 染色性能分析

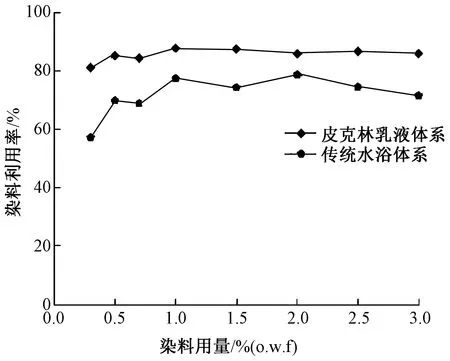

皮克林乳液体系采用图1中所示的一浴两步法[11]染色工艺流程对棉纱线进行染色,以染料利用率和染色纱线的耐皂洗色牢度为评价标准,对比不同体系中活性红M-3BF的染色性能。图2为不同体系与不同染料用量下活性红M-3BF的染料利用率对比图。

图2 活性红M-3BF在不同体系与染料用量下 的染料利用率Fig.2 Dye utilization of Reactive Red M-3BF in different systems with different dye dosages

由图2可以看出,相同染料用量条件下,染料在皮克林乳液体系中的染料利用率均高于传统水浴体系。2种体系中Na2SO4、Na2CO3浓度相同,但因皮克林乳液体系中含水量少,故同等条件下,皮克林乳液体系中盐碱用量要比传统水浴体系减少80%~85%。

经测试得,2种体系染制得到的棉纱线的褪色牢度均为4~5级,沾色牢度均为5级,耐皂洗色牢度相当,说明皮克林乳液体系染色可以达到很好的染色效果。

2.2 染色动力学分析

2.2.1 染色动力学曲线

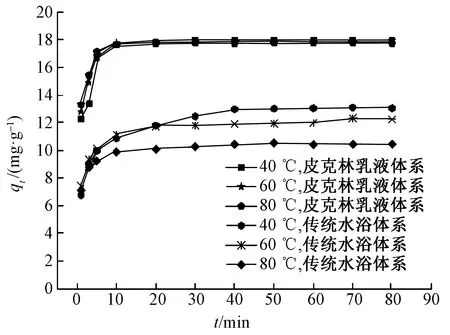

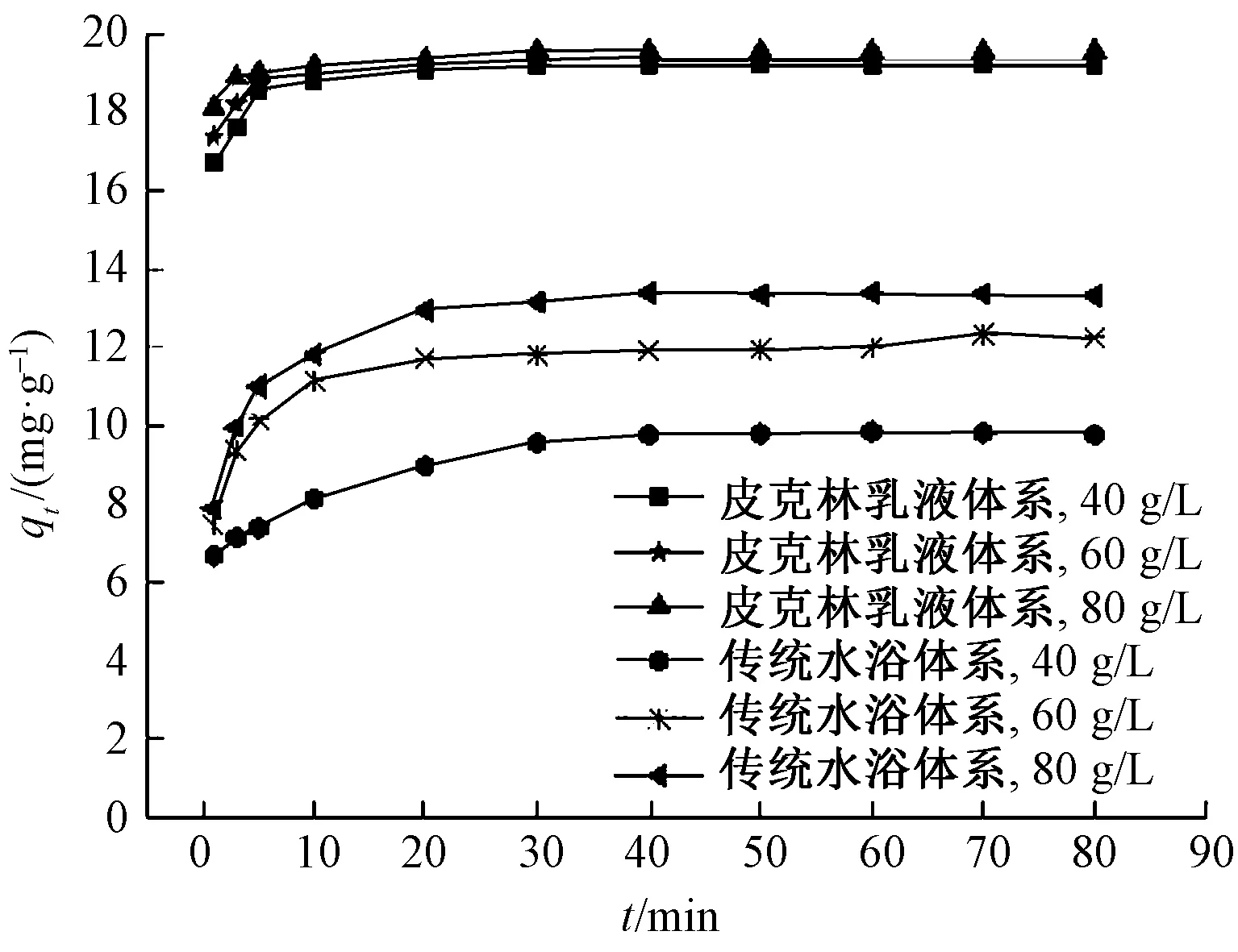

在皮克林乳液体系中,疏水纳米SiO2粒子能够附着在油水界面上,将染液包裹形成不同大小的稳定乳液液滴。同时液滴与液滴的边界处可以形成一层致密的网状膜,使得乳液液滴之间不会聚集在一起,从而均匀地分散在苯甲醚溶剂中[9]。图3示出不同温度下活性红M-3BF分别在皮克林乳液体系和传统水浴体系中的染色动力学曲线。

图3 活性红M-3BF在不同体系不同温度下 上染棉纤维的动力学曲线Fig.3 Kinetic curves of Reactive Red M-3BF dyeing cotton yarn in different systems at different temperatures

因为活性染料在传统水浴体系中的上染率较低,故图3中染料在传统水浴体系中的动力学曲线是在加了60 g/L的无水硫酸钠条件下测得的。由图3可以看出,皮克林乳液体系中,在恒温染色10 min时,染料上染量迅速增加,在20 min时基本达到染色平衡,且染料的初始上染量远大于加盐促染条件下水浴体系中染料的初始上染量。这是因为在皮克林乳液体系中染料与苯甲醚不相容,而与纤维之间存在着亲和力的作用。当乳液液滴与纤维接触时,染浴和纤维之间巨大的浓度差会促使染料很快上染纤维,并与纤维发生共价结合,在短时间内即可达到染色平衡。

由图3还可看出,对于传统水浴体系而言,随着染色温度的上升,染料平衡上染量下降。温度的上升有利于染料的上染,但同时染料的解吸速率也在不断增大,而且上升温度也会降低染料与纤维之间的作用力[12],这些因素都会导致染料平衡上染量下降。而对于皮克林乳液体系,温度上升,染料平衡上染量虽略有下降,但这种趋势不很明显,说明改变温度对皮克林乳液体系中染料的平衡上染量影响不大。

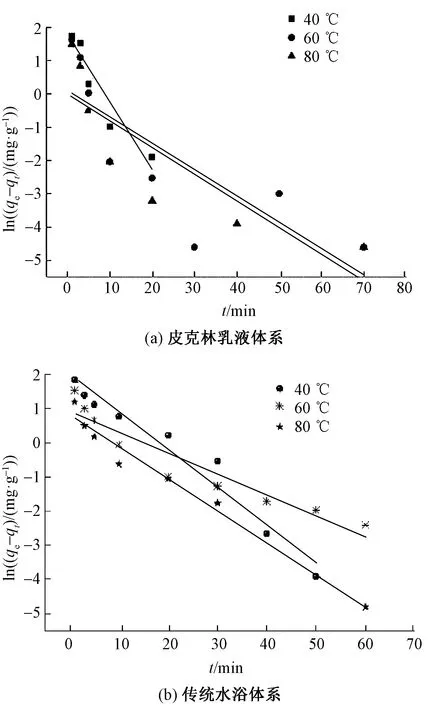

2.2.2 动力学方程拟合

为更深层次地分析皮克林乳液体系中活性红M-3BF在棉纤维上的染色动力学特性,选择了准一级、准二级动力学吸附方程对图3得到的染色数据进行了拟合处理。

准一级动力学吸附方程[13-15]中,染料在纤维上的吸附量随时间呈指数变化,其公式为

(4)

对式(4)进行积分,并将边界条件t=0,qt=0;t=t,qt=qt代入简化得:

ln(qe-qt)=lnqe-k1t

(5)

式中:k1为准一级动力学吸附方程的反应速率常数,min-1;qe为染色达到平衡时纤维上的染料量,mg/g。

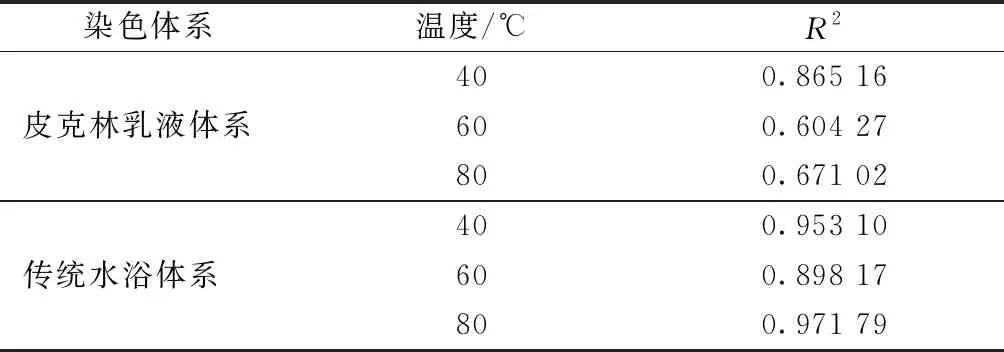

分别以t和ln(qe-qt)为横纵坐标作图后进行拟合,得到图4所示曲线。若拟合的相关系数较高,则说明活性红M-3BF在皮克林乳液体系中对棉纤维的吸附符合准一级动力学吸附方程,反之则不符合。拟合的相关系数见表1。

图4 活性红M-3BF在不同体系中染色时 在棉纤维上吸附的准一级动力学拟合曲线Fig.4 Fitting curves of quasi-first-order kinetics of adsorption of Reactive Red M-3BF dyeing on cotton fiber in different systems. (a) Pickering emulsion system; (b) Traditional aqueous system

表1 活性红M-3BF在不同体系中对棉纤维吸附的 准一级动力学拟合相关系数Tab.1 Correlation coefficient of quasi-first-order kinetics of Reactive Red M-3BF adsorption on cotton fiber in different systems

由图4和表1可知,皮克林乳液体系中各温度下拟合的相关系数R2在0.60~0.87之间,拟合度较低,且不存在着相关性,故该体系下染料对棉纤维的吸附不能用准一级动力学吸附方程准确描述。传统水浴体系40、80 ℃的线性拟合相关系数比皮克林乳液体系的大,但总体还是低于0.98,且60 ℃拟合的相关系数只有0.898 17,故准一级动力学吸附方程也不能准确描述传统水浴体系中染料对棉纤维的吸附。

准二级动力学模型[13-15]假设吸附速率由纤维表面未被占有的吸附空间数目的平方值所决定,其吸附方程见式(6)。

(6)

式中,k2为准二级动力学吸附方程的反应速率常数,g/(mg·min)。

对式(6)进行积分,然后将边界条件t=0,qt=0;t=t,qt=qt代入简化得:

(7)

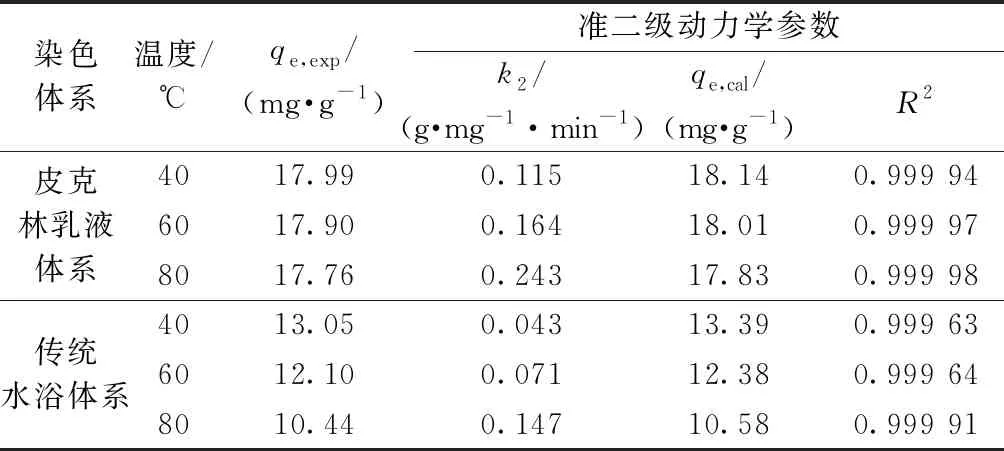

根据式(7),分别以t和t/qt为横纵坐标作图后进行拟合,k2和qe可通过拟合后的曲线方程计算得到。活性红M-3BF在2种体系中染色的拟合曲线如图5所示,对棉纤维吸附的准二级动力学参数如表2所示。

图5 活性红M-3BF在不同体系中染色时在棉纤维上 吸附的准二级动力学拟合曲线Fig.5 Fitting curves of quasi-second-order kinetics of adsorption of Reactive Red M-3BF dyeing on cotton fiber in different systems.(a) Pickering emulsion system; (b) Traditional aqueous system

表2 活性红M-3BF在不同体系中对棉纤维吸附的 准二级动力学参数Tab.2 Quasi-second-order kinetic parameters of Reactive Red M-3BF adsorption on cotton fiber in different systems

由图5和表2可以看出,活性红M-3BF在皮克林乳液体系和传统水浴体系中的线性拟合曲线都为一条直线,且拟合的相关系数R2都大于0.999,说明准二级动力学模型可以准确描述活性染料在皮克林乳液体系和传统水浴体系中对棉纤维的吸附。且由式(7)计算得到的染色平衡时的吸附量qe,cal和实测的平衡吸附量qe,exp相差不多。同时,传统水浴体系中随着温度的上升,染料平衡吸附量下降,染色速率增大。这是因为温度升高,可以使纤维的膨胀增大,纤维的孔道扩大,染料分子的热运动加快,染料分子容易进入纤维的内部以便更好地吸附和扩散,所以染色速率增大;但温度升高的同时也加剧了染料的解吸,使得最后染料的平衡吸附量降低[12]。皮克林乳液体系中染料的上染也有同样的趋势,但平衡吸附量随温度升高虽也略有下降却不甚明显,且都高于加盐促染条件下水浴体系中染料的平衡吸附量,这些都正好佐证了图3中所得到的结果。

2.2.3 吸附活化能

吸附活化能可用来衡量染色进行的难易程度,染色的吸附活化能越小,染料就越容易吸附在纤维上[15-16]。由Arrhenius公式可得:

(8)

式中:k为不同温度下的反应速率常数(取准二级反应速率常数k2),g/(mg·min);R为摩尔气体常数,R=8.314 J/(mol·K);T为绝对温度,K;Ea为活化能,kJ/mol。

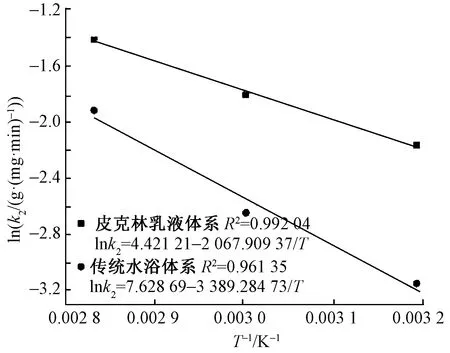

以1/T为横坐标,lnk为纵坐标作图可以得到一条曲线,然后对曲线进行拟合,结果见图6。

图6 不同体系中的拟合曲线图Fig.6 Fitting curves in different systems

由图6线性拟合曲线的斜率可近似地求得皮克林乳液体系和传统水浴体系中的吸附活化能Ea,分别为17.19、28.18 kJ/mol,属于物理吸附[15],即皮克林乳液体系中染色吸附所需的活化能较传统水浴体系吸附所需的活化能降低39.00%左右,说明在皮克林乳液体系中染色更容易进行。

2.2.4 半染时间

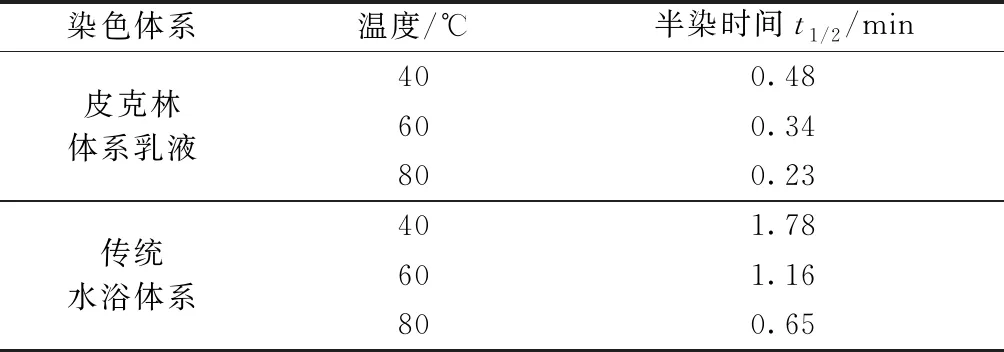

上染达到平衡吸附量一半所需要的时间称为半染时间[12],用t1/2表示,它能衡量染色达到平衡的快慢。将其代入式(7)可求得平衡上染量达到一半的时间。活性红M-3BF在2种体系中染色的半染时间见表3。

表3 活性红M-3BF在不同体系中上染 棉纱线的半染时间Tab.3 Half-dyeing time of Reactive Red M-3BF dyeing cotton yarns in different systems

由表3可知:活性红M-3BF在传统水浴体系中且电解质存在的条件下,其半染时间也比皮克林乳液体系中的半染时间要长;且随着温度的升高,2种体系中的半染时间均缩短,而皮克林乳液体系中因为染料在染浴和纤维之间存在着巨大的浓度差,使得染料能在很短的时间内吸尽上染到纤维上,故而受温度的影响较小。

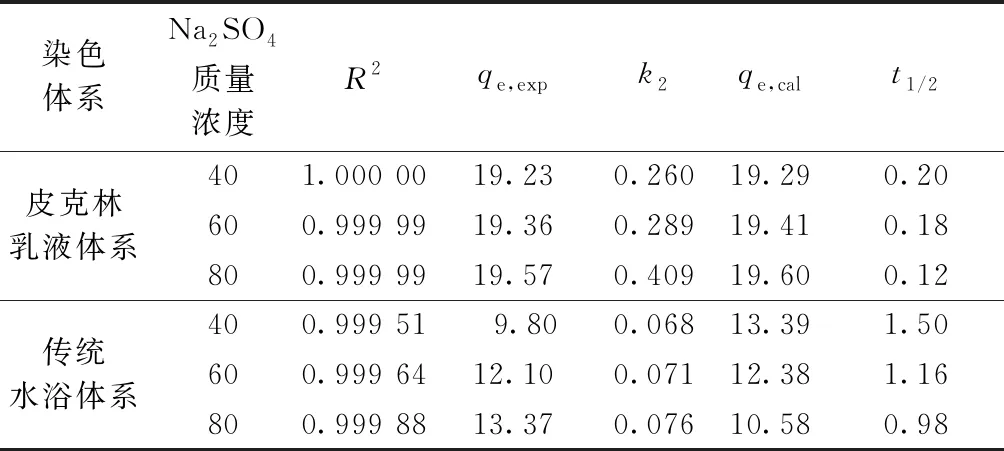

2.2.5 Na2SO4质量浓度对染色动力学的影响

在60 ℃的温度下,Na2SO4质量浓度对活性染料皮克林乳液染色的影响如图7所示。可以看出,Na2SO4质量浓度的增加可以显著提升活性染料在棉纤维上的上染量。这是因为Na2SO4能减小染料上染时纤维上的负电荷与染料阴离子之间的库仑斥力,在钠离子的屏蔽作用下,染料阴离子更容易接近纤维表面进而上染纤维,且能够加快染料的上染速率[12]。

图7 不同Na2SO4质量浓度下活性红M-3BF在不同 体系与温度下上染棉纤维的动力学曲线Fig.7 Kinetic curves of Reactive Red M-3BF dyeing cotton yarn in different systems and different temperatures at different salt dosages

对上述数据进行准二级动力学方程拟合,计算得到准二级动力学参数,列于表4中。可以看出,增加Na2SO4质量浓度,可以增大2种体系中染料的平衡上染量,但对于皮克林乳液体系,因为染料的上染平衡百分率已达到95%以上,故增加Na2SO4的质量浓度对平衡上染量的增幅作用不明显。且Na2SO4质量浓度的增加可以加快染色速率,减少半染时间,故加入适量的Na2SO4可有助于活性染料在皮克林乳液体系中上染棉纤维。

表4 不同Na2SO4质量浓度下活性红M-3BF在不同 体系中染色时在棉纱线上吸附的准二级动力学参数Tab.4 Quasi-second-order kinetic parameters of Reactive Red M-3BF adsorption on cotton fiber in different systems at different salt dosages

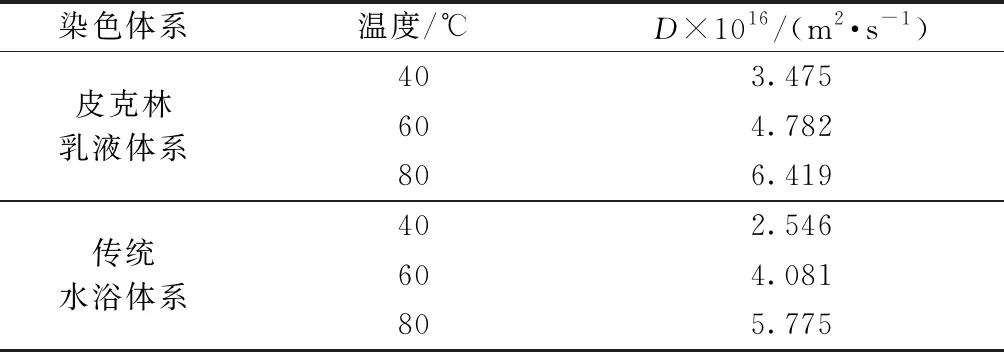

2.2.6 扩散系数

活性红M-3BF在不同体系不同温度下的扩散系数如表5所示。

由表5可知,2种体系中扩散系数随着温度的升高均呈现变大趋势,这是因为温度升高能加剧纤维分子的运动,使得纤维分子间的空隙增大,上染到棉纤维上的染料增多[17]。同时比较2个体系可以看出,相同温度条件下皮克林乳液体系的扩散系数大于水体系,这是因为染液与苯甲醚互不相容,而染料与纤维之间存在着亲和力,当染料小液滴与纤维接触时,苯甲醚的低表面张力会促使皮克林乳液瞬间破乳,使得染料能很快地上染到纤维上,纤维表面吸附的染料增多,加大了纤维表层与内部之间的染料浓度梯度,同时加快了染料向纤维内部的扩散速率,这也说明了在皮克林乳液体系中染料能快速地上染到纤维中达到染色平衡,进而缩短染色的半染时间。

表5 活性红M-3BF在不同体系与温度下的扩散系数Tab.5 Diffusion coefficients of Reactive Red M-3BF at different temperatures in different systems

3 结 论

1)在相同染料用量下,活性红M-3BF在皮克林乳液体系中的染料利用率高于传统水浴体系,色牢度相当,且大大降低盐、碱用量。

2)活性红M-3BF在皮克林乳液体系和加盐促染条件下的传统水浴体系中上染棉纤维的染色动力学均可以用准二级动力学吸附方程描述。

3)皮克林乳液体系中染料的平衡吸附量远大于加盐促染条件下的传统水浴体系,温度升高可以增大染料在纤维上的上染速率和扩散系数,降低吸附活化能,减少半染时间;2种体系中Na2SO4用量的增加均可增大染料的平衡吸附量,加快上染速率,减少半染时间。