低折射率树脂对原液着色粘胶纤维结构和性能的影响

2021-01-05张丽平付少海

刘 稀,王 冬,张丽平,李 敏,付少海

(1. 江苏省纺织品数字喷墨印花工程技术研究中心,江苏 无锡 214122; 2. 生态纺织教育部重点实验室(江南大学),江苏 无锡 214122)

原液着色粘胶纤维因生产方式节能减排、色牢度优良、适应性强和着色剂利用率高等优点引起了研究者的广泛关注[1-2]。如孙贵生等[3]研究了超细紫色色浆原液着色粘胶纤维,Wang Chunxia等[4]研究了超细包覆炭黑色浆原液着色粘胶纤维,但由于颜料紫23和炭黑等着色剂以颗粒状存在,在粘胶纤维纺丝成形过程中易团聚,使得原液着色粘胶纤维的颜色深度和鲜艳度与染料着色相比存在较大的差距。即使增加着色剂的用量,对原液着色粘胶纤维颜色深度的提升也不明显,且过多的着色剂不仅会增加生产成本,还会影响纤维的着色牢度和力学性能[5],因此,对原液着色粘胶纤维进行后整理加工,提高其颜色深度具有重大现实意义。

目前,纤维后整理增深方法可归纳为二大类:一是纤维表面粗糙化,提高纤维表面粗糙度,通过提供漫反射来提高纤维的表观深度,如低温等离子体处理[6-7]、紫外线/臭氧处理[8]和碱处理[9-10]等;二是低折射率树脂整理,使纤维表面的反射率降低,纤维总表面反射光小于整理前总表面反射光,使得更多的入射光进入纤维内部被着色剂所吸收,从而实现纤维增深。由于纤维表面粗糙化处理后,粗糙度增加,手感变差,影响纤维的服用性能,因此,当前纤维后整理增深的研究主要集中在低折射率树脂整理。马志等[11]采用有机硅类增深剂对棉及蚕丝织物进行增深整理;吴倩眉等[12]采用低折射率增深剂对黑色羊毛织物进行增深处理。国内外学者主要采用低折射率树脂增深棉、蚕丝织物和羊毛纤维,而关于树脂增深原液着色粘胶纤维的研究较少。

基于以上分析,本文采用低折射率树脂增深原液着色粘胶纤维,探讨低折射率树脂整理工艺对原液着色粘胶纤维颜色明暗度(L值)和力学性能的影响,优化整理工艺,分析低折射率树脂整理对原液着色粘胶纤维结构和性能影响,以期为制备黑度较高的原液着色粘胶纤维提供参考。

1 实验部分

1.1 实验材料与仪器

材料:原液着色粘胶纤维,线密度为1.67 dtex(恒天海龙股份有限公司)。5种低折射率树脂增深剂:光亮剂SES-35、光亮剂SFS-36和增深剂S-24(上海邢州化工有限公司);增深增艳剂(东莞市大洋纺织品有限公司);织物增深剂EC-CD-R(东方美捷分子材料技术有限公司)。

仪器:MU505T型台式轧车(北京纺织机械器材研究所);MINI-TENTER 型连续式定型烘干机(瑞比染色试机有限公司);X-rite 8400型测色配色仪(美国爱色丽股份有限公司);SU1510型扫描电子显微镜(日本日立株式会社);Nicolet IS 50型傅里叶红外光谱仪(赛默飞世尔科技(中国)有限公司);XQ-2型多功能强伸度仪(上海新纤仪器有限公司);Thermo ESCALAB 250XI型X射线光电子能谱仪(赛默飞世尔科技(中国)有限公司)。

1.2 低折射率树脂整理原液着色粘胶纤维

首先将原液着色粘胶纤维用去离子水浸泡6 h,去除其表面的污染物,在烘箱中充分干燥,备用。

然后配制一定质量浓度的低折射率树脂溶液,采用氢氧化钠调节pH值至9~10,将原液着色粘胶纤维在树脂溶液中浸泡30 min,调节轧车压力,将浸泡后的纤维铺平置于轧车上,重复浸轧2次后在一定条件下预烘、焙烘、水洗、烘干,得到低折射率树脂整理原液着色粘胶纤维。本文实验采用5种不同整理剂整理原液着色粘胶纤维作为对比。

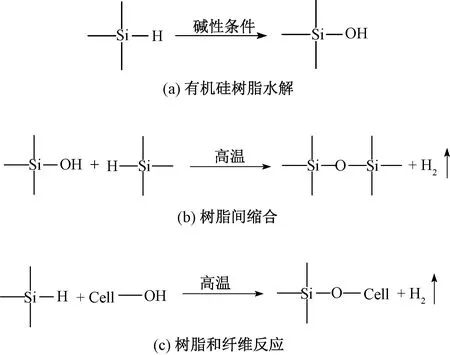

低折射率树脂增深原液着色粘胶纤维的整理机制如图1所示。本文采用的低折射率树脂为有机硅氧烷类树脂,首先在碱性条件下,树脂中的硅氢基部分水解为硅羟基(见图1(a)),在高温焙烘条件下,树脂间硅羟基和硅氢基缩合成网状结构(见图1(b)),形成低折射率薄膜,从而降低粘胶纤维表面折射率,提高粘胶纤维表观色深值;其次树脂的硅羟基和粘胶纤维的羟基反应(见图1(c)),使得形成的薄膜能够牢固地固着在粘胶纤维表面,具有较好的水洗牢度。

图1 低折射率树脂增深原液着色粘胶纤维的整理机制Fig.1 Finishing mechanism of low refractive resin deepening spun-dyed viscose fiber. (a) Hydrolysis of silicone resin; (b) Condensation of resins; (c) Reaction of resin and fiber

1.3 性能测试与表征

1.3.1 纤维的L值测试

将低折射率树脂整理前后的原液着色粘胶纤维平铺在白色硬纸板上,采用测色配色仪在D65光源,10°视角下测试纤维的L值,每个样品随机选择5个点进行测试,取平均值。

1.3.2 纤维的化学结构表征

采用傅里叶红外光谱仪测试低折射率树脂整理前后原液着色粘胶纤维的化学结构,扫描波数范围为4 000~500 cm-1。

1.3.3 纤维的表观形貌观察

采用扫描电子显微镜观察低折射率树脂整理前后原液着色粘胶纤维的表面形貌,加速电压为30 kV。

1.3.4 纤维的结晶性能测试

采用X射线衍射仪测试低折射率树脂整理前后原液着色粘胶纤维的结晶结构,扫描角度2θ为10°~90°。

1.3.5 纤维表面的元素及官能团表征

采用X射线光电子能谱仪测试低折射率树脂整理前后原液着色粘胶纤维的X射线光电子能谱,并对C和O元素进行宽谱扫描。

2 结果与讨论

2.1 整理工艺条件优化

2.1.1 低折射率树脂增深剂种类的影响

设定低折射率树脂增深剂质量浓度为60 g/L、轧余率为80%、焙烘时间为120 s、焙烘温度为120 ℃时,考察低折射率树脂增深剂种类对原液着色纤维L值和力学性能的影响,结果见表1。可以看出,不同种类的低折射率树脂整理后,粘胶纤维的L值和力学性能均降低。力学性能的降低一方面是由于焙烘过程对纤维产生损伤;另一方面可能是由于低折射率树脂进入到纤维的无定形区,破坏了纤维分子间氢键。在对纤维力学性能影响相同的情况下,织物增深剂EC-CD-R整理后原液着色粘胶纤维的L值降低到12.95,比其他几种树脂的增深效果更好,因此,本文实验选用织物增深剂EC-CD-R整理原液着色粘胶纤维。

表1 低折射率树脂种类对原液着色粘胶纤维性能的影响Tab.1 Effect of type of low refractive index resin on properties of spun-dyed viscose fiber

2.1.2 织物增深剂质量浓度的影响

设定轧余率为80%、焙烘时间为120 s、焙烘温度为120 ℃,考察织物增深剂EC-CD-R质量浓度对原液着色粘胶纤维L值和力学性能的影响,结果见表2。可以看出:随着EC-CD-R质量浓度的增加,整理后粘胶纤维的L值逐渐降低;当树脂质量浓度超过80 g/L时,粘胶纤维的L值降幅变缓,而断裂强力和断裂伸长率显著降低。这是因为少量树脂能显著降低粘胶纤维表面的折射率;但随着树脂质量浓度的增加,粘胶纤维表面折射率降低到一个谷值,继续增加树脂质量浓度,粘胶纤维表面折射率不会继续降低,树脂质量浓度过高,会使大量树脂进入粘胶纤维无定形区,破坏粘胶纤维分子间氢键,影响粘胶纤维的力学性能。综合考虑纤粘胶维的L值和力学性能,织物增深剂EC-CD-R的质量浓度以80 g/L为宜。

表2 织物增深剂质量浓度对原液着色 粘胶纤维性能的影响Tab.2 Effect of dosage of fabric deepening agent on properties of spun-dyed viscose fiber

2.1.3 轧余率的影响

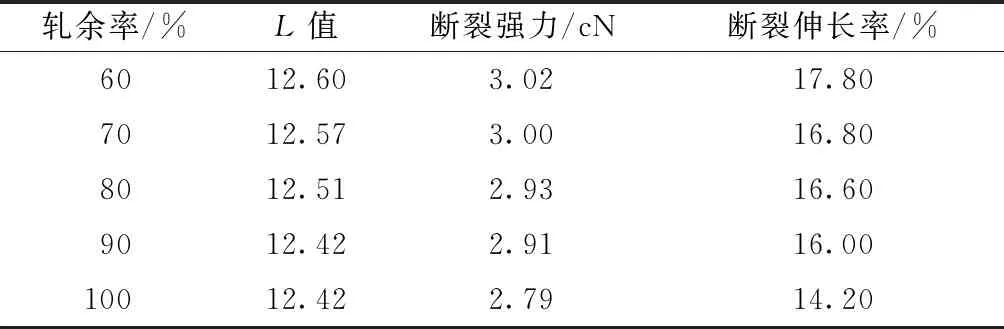

设定织物增深剂EC-CD-R的质量浓度为80 g/L、焙烘时间为120 s、焙烘温度为120 ℃,研究轧余率对原液着色粘胶纤维L值和力学性能的影响,结果见表3。可以看出,随着轧余率的增大,整理后粘胶纤维的L值和力学性能逐渐降低,但当轧余率大于90%时,整理后粘胶纤维的L值未发生变化,而力学性能显著降低。这是因为随着轧余率增大,成膜厚度增大,降低了纤维总表面反射光,所以获得较好的增深效果;但轧余率过高会使更多树脂进入粘胶纤维无定形区,使粘胶纤维力学性能降低(同2.1.1和2.1.2节分析一致),因此,综合粘胶纤维的L值和力学性能,轧余率选用90%。

表3 轧余率对原液着色粘胶纤维性能的影响Tab.3 Effect of rolling ratio on properties of spun-dyed viscose fiber

2.1.4 焙烘时间的影响

设定织物增深剂EC-CD-R的质量浓度为80 g/L、轧余率为90%、焙烘温度为120 ℃,考察焙烘时间对原液着色粘胶纤维L值和力学性能的影响,结果见表4。可以看出:随着焙烘时间的增加,整理后粘胶纤维的L值和力学性能逐渐降低;但焙烘时间大于180 s时,粘胶纤维的L值变化较小,而力学性能继续降低。这是因为随着焙烘时间的增加,树脂逐渐在粘胶纤维表面成膜,从而使得粘胶纤维表面折射率逐渐降低;但当树脂在粘胶纤维表面成膜完全后,继续增加焙烘时间对粘胶纤维表面折射率影响较小,而焙烘时间过长会损伤粘胶纤维,影响粘胶纤维的力学性能和手感,因此,综合粘胶纤维的L值和力学性能,焙烘时间以180 s为宜。

表4 焙烘时间对原液着色粘胶纤维性能的影响Tab.4 Effect of baking time on properties of spun-dyed viscose fiber

2.1.5 焙烘温度的影响

设定织物增深剂EC-CD-R的质量浓度为80 g/L、轧余率为90%、焙烘时间为180 s,考察焙烘温度对原液着色粘胶纤维L值和力学性能的影响,结果见表5。可以看出:随着焙烘温度的升高,整理后粘胶纤维的L值和力学性能逐渐降低;当焙烘温度大于150 ℃时,整理后粘胶纤维的L值变化较小,而力学性能继续降低。这是因为焙烘温度直接影响树脂在纤维表面的成膜质量,升高温度有利于增加树脂化学键的缩合;但考虑到焙烘温度过高,纤维损伤程度增大,因此,焙烘温度选用150 ℃。

表5 焙烘温度对原液着色粘胶纤维性能的影响Tab.5 Effect of baking temperature on properties of spun-dyed viscose fiber

综上所述,织物增深剂EC-CD-R增深整理原液着色粘胶纤维的最佳工艺为:树脂质量浓度80 g/L,轧余率90%,焙烘温度150 ℃,焙烘时间180 s。整理后原液着色粘胶纤维的L值降低到11.84,增深比为10.16%,断裂强力和断裂伸长率保持率分别为70.62%和70.11%。后文均采用该优化条件整理原液着色粘胶纤维,并进行结构和性能分析。

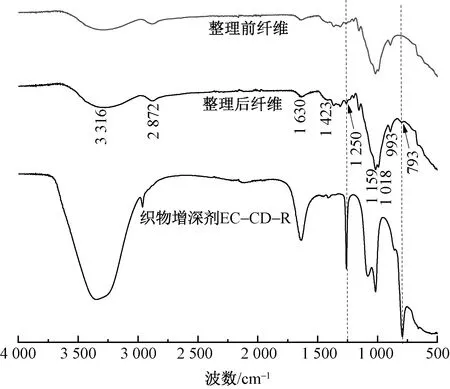

2.2 整理前后纤维的化学结构分析

织物增深剂EC-CD-R整理前后原液着色粘胶纤维的红外光谱如图2所示。可以看出,整理前原液着色粘胶纤维在3 316 cm-1处出现—OH的伸缩振动峰,在2 872 cm-1处出现C—H伸缩振动峰,在1 159、1 018 cm-1处出现C—O伸缩振动峰,在1 423、993 cm-1处出现CH2的对称弯曲振动峰和C—O—C的面外非对称弯曲振动峰,以上为粘胶纤维的特征吸收峰[13]。整理后粘胶纤维的红外光谱曲线在1 250、793 cm-1处出现新吸收峰,前者为Si—CH3中Si—C伸缩振动峰,后者为Si—O—Si键的对称伸缩振动峰,表明浸轧整理后织物增深剂EC-CD-R通过缩合的方式沉积在原液着色粘胶纤维表面。

图2 整理前后原液着色粘胶纤维的红外光谱Fig.2 FT-IR spectra of spun-dyed viscose fiber before and after finishing

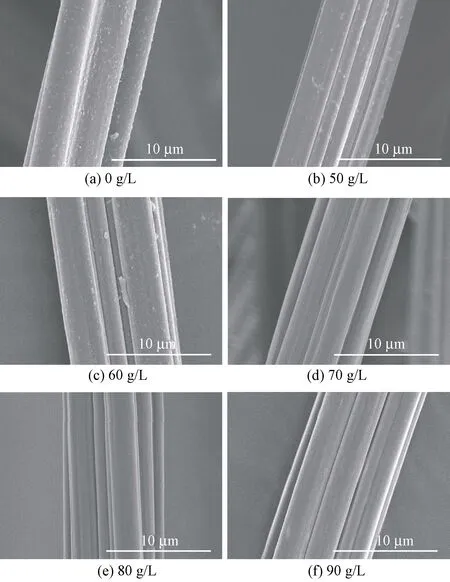

2.3 整理前后纤维的表观形貌分析

织物增深剂EC-CD-R整理前后原液着色粘胶纤维的外观形貌照片如图3所示。可以看出:整理前原液着色粘胶纤维的表面比较粗糙,有较多的突起和疵点;而经织物增深剂EC-CD-R整理后,原液着色粘胶纤维的表面较为光滑,且随着树脂质量浓度的增加,成膜厚度增加,树脂对纤维表面的遮盖作用增强,纤维表面疵点逐渐减少至完全消失,表明原液着色粘胶纤维表面已附着树脂。可见,织物增深剂EC-CD-R能有效降低粘胶纤维的表面折射率,减少粘胶纤维表面光的反射量,增加粘胶纤维对光的吸收,从而提高原液着色粘胶纤维的表观色深。

图3 不同质量浓度织物增深剂EC-CD-R整理后原液 着色粘胶纤维的扫描电镜照片Fig.3 SEM images of spun-dyed viscose fibers after fabric deepening agent EC-CD-R finishing at different mass concentrations

2.4 整理前后纤维的结晶性能分析

图6 整理前后原液着色粘胶纤维的C1s谱图Fig.6 C1s spectra of spun-dyed viscose fiber before (a) and after (b) finishing

图4 不同质量浓度织物增深剂EC-CD-R整理后 原液着色粘胶纤维的X射线衍射曲线Fig.4 XRD spectra of spun-dyed viscose fibers after fabric deepening agent EC-CD-R finishing at different mass concentrations

织物增深剂EC-CD-R整理前后原液着色粘胶纤维的X射线衍射曲线如图4所示。可以看出,原液着色粘胶纤维经织物增深剂EC-CD-R整理前后的图谱峰形和位置基本相同,纤维衍射峰分别出现在2θ为12.5°、20.5°、22°处,为纤维素Ⅱ结晶结构[14],说明织物增深剂EC-CD-R未影响原液着色粘胶纤维的晶体结构。从半高宽和峰面积来看,随着增深剂EC-CD-R质量浓度的增加,原液着色粘胶纤维的结晶度逐渐降低。这是因为部分织物增深剂EC-CD-R进入到原液着色粘胶纤维无定形区,分子链的部分氢键被破坏,纤维分子间氢键作用减弱,影响原液着色粘胶纤维的结晶性能。

2.5 整理前后纤维表面的元素及官能团分析

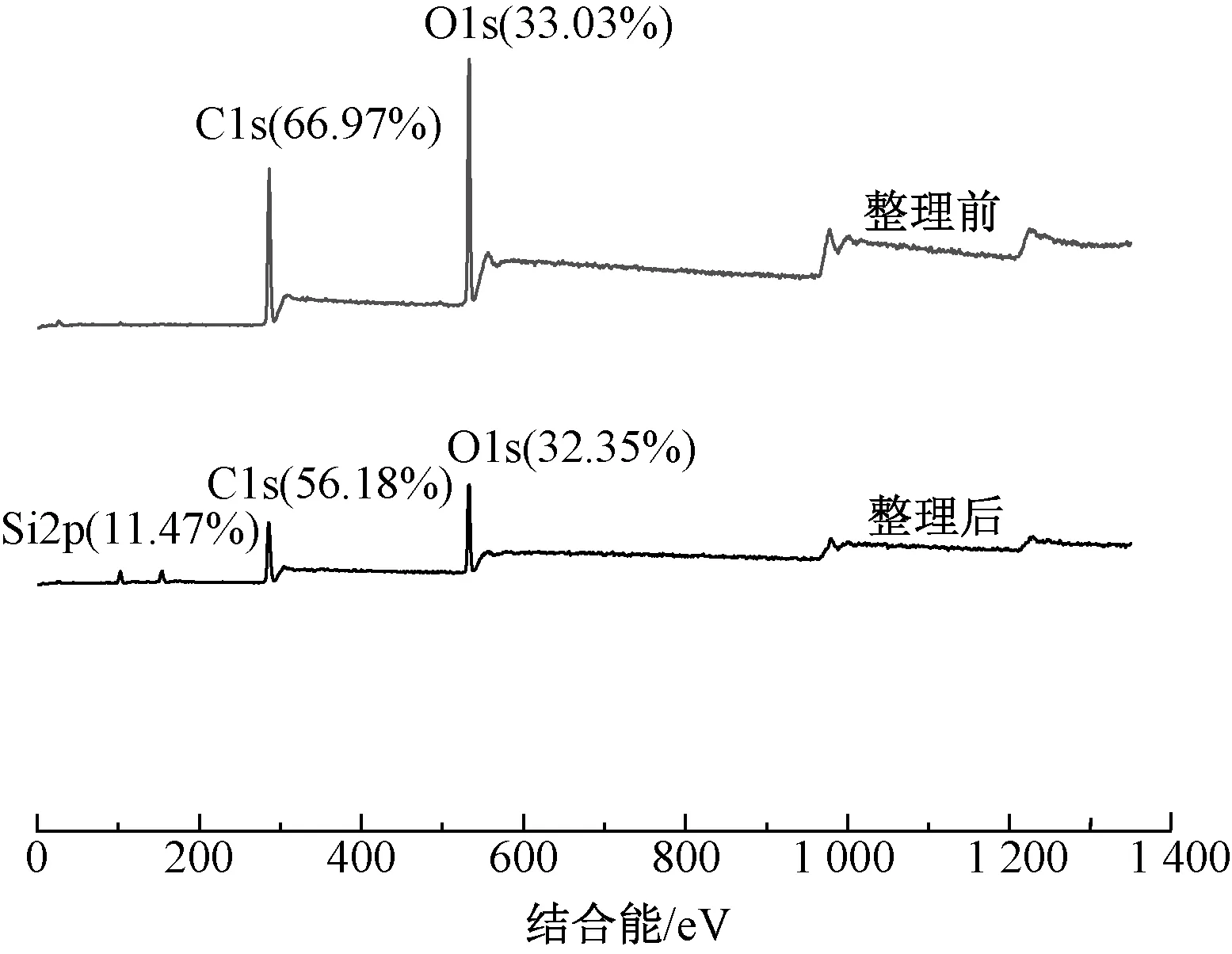

图5示出织物增深剂EC-CD-R整理前后原液着色粘胶纤维表面元素种类及其含量的变化。可以看出:整理前原液着色粘胶纤维表面主要是C元素和O元素;整理后纤维表面O元素含量变化较小,C元素含量从66.97%减少到56.18%,且引入了11.47%的Si元素。

图5 整理前后原液着色粘胶纤维的表面元素曲线Fig.5 Surface element of spun-dyed viscose fiber before and after finishing

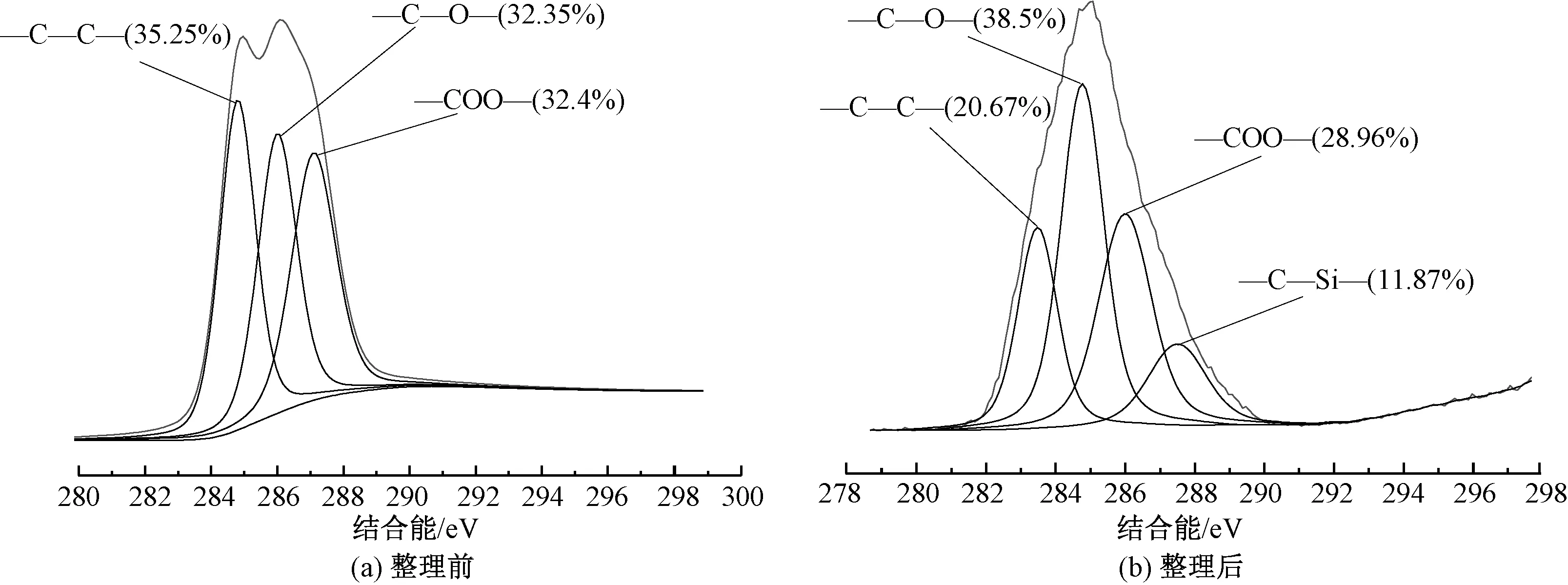

图6示出织物增深剂EC-CD-R整理前后原液着色粘胶纤维表面官能团结构及其含量的变化。

从图6可以看出:整理前粘胶纤维C1s分出3个峰,结合能分别为284.8、286和287.1 eV,分别对应于—C—C—、—C—O—和—COO—基团[15],其含量分别为35.25%、32.35%和32.4%;整理后粘胶纤维C1s可分出4个峰,除以上3个峰外,在287.5 eV处又增加了新的峰,对应于—C—Si—基团,其含量为11.87%,与硅元素含量基本相同。纤维表面元素及官能团分析表明:浸轧整理后,织物增深剂EC-CD-R沉积在原液着色粘胶纤维表面,增加了纤维表面硅元素含量,可降低纤维表面反射率,从而起到增深原液着色粘胶纤维的作用。

3 结 论

本文采用低折射率树脂增深整理原液着色粘胶纤维,优化了增深整理工艺,研究了增深整理对原液着色粘胶纤维结构和性能的影响,得出如下结论。

1)织物增深剂EC-CD-R对原液着色粘胶纤维的增深效果最好,其最佳增深整理工艺为:织物增深剂EC-CD-R质量浓度80 g/L,轧余率90%,焙烘温度150 ℃,焙烘时间180 s。整理后原液着色粘胶纤维的L值降低到11.84,增深比为10.16%,粘胶纤维断裂强力和断裂伸长率保持率分别为70.62%和70.11%。

2)织物增深剂EC-CD-R通过缩合的方式沉积在原液着色粘胶纤维表面;整理后树脂在粘胶纤维表面形成了一层均匀薄膜,纤维表面变得光滑;整理后粘胶纤维结晶结构未受到破坏,但结晶度有所下降,纤维表面Si元素含量增多,有助于降低纤维表面折射率,提高其颜色深度。