无缝内衣机密度电动机的控制技术

2021-01-05胡旭东彭来湖钟垚森

戴 宁,胡旭东,彭来湖,钟垚森

(浙江理工大学 浙江省现代纺织装备技术重点实验室, 浙江 杭州 310018)

无缝内衣机作为圆形纬编针织机中的特种机型,其织物不仅只需进行简单裁剪即可成型,而且在穿着时更加贴身合体[1-3]。国外意大利Santoni等公司在无缝内衣机的发展上走在了国际前列,近年来,国内无缝内衣机虽发展迅速,但其控制系统在稳定性以及功能性方面与国外先进的控制系统相比仍存在不足[4-6]。密度电动机作为无缝内衣机控制系统中重要的驱动模块,其转动的位置对应着成圈三角的竖直位置,进而控制织物在不同部位的疏密程度。如果密度电动机没有在织物的各部位转到相应的位置,则织物会出现横纹甚至其尺寸不对等情况产生,这将直接影响无缝内衣机的生产效率以及生产质量。目前市场上Santoni公司部分无缝内衣机配置的密度电动机内嵌了绝对式位置编码器,对密度电动机的转动位置进行了闭环控制,但相比之下,其价格昂贵,且模块所需安装空间较大。国内机械厂家在无缝内衣机市场上竞争激烈,机械本体的空间利用以及价格优势显得越来越重要。

通过对无缝内衣机密度电动机的工作特性以及成圈三角的运动规律进行研究总结,提出了一种无缝内衣机密度电动机控制技术。该技术采用 ARM处理器,并为无缝内衣机“量身制定”了一套自定义CAN总线协议,以归零和跑位2种方式控制相应密度电动机转动到指定位置,并在每次归零时进行丢步侦错,且无需安装绝对式编码器,提高了密度电动机控制稳定性的同时节约了成本。

1 设计概述

本文以浙江绍兴某无缝内衣机厂的RFSM10内衣机为机械本体进行研究。密度电动机控制成圈三角在竖直方向上进行运动,从而控制织针在成圈轨迹上的吃纱深度,进而影响织物的疏密程度。图1示出无缝内衣机三角排布以及压针电动机与成圈三角的结构。

图1 无缝内衣机三角排布以及压针 电动机与成圈三角的结构图Fig.1 Figure of triangle arrangement of seamless underwear machine(a)and structure of density motor and circle forming triangle(b)

由图1可知,织针经过集圈三角,退圈三角,色纱三角,分针三角,降针三角所在位置后,最终会进入成圈三角,当密度电动机控制成圈三角向上运动时,织针的吃纱深度较浅,织物组织较密,反之,织物组织较疏。密度电动机的转动带动其轴上的凸轮运转,进而通过传动装置,控制成圈三角的位移。步进电动机的尾部轴上装有蘑菇状的结构铁件(简称蘑菇头)和零位传感器,当蘑菇头的圆弧部分靠近传感器时,结构铁件与传感器探头之间的间隙最小,此时零位传感器检测到铁感应信号,用作密度电动机对零以及跑位的基准。

本文研究的无缝内衣机机械本体包含8路成圈机构,故需要8个密度电动机进行控制,每个电动机的转动状态受其电动机驱动板接收的CAN总线协议来控制。无缝内衣机密度电动机控制技术总体结构如图2所示。

图2 无缝内衣机密度电动机控制技术总体结构Fig.2 Overall structure of seamless underwear machine density motor control technology

无缝内衣机8路密度电动机等间距分布于圆型针筒外侧,为减少CAN总线与各节点之间的总线长和信号反射干扰,本文采用2个阻值为120 Ω的终端电阻及CAN总线构成了环针筒外侧的环形网络。CAN总线采用差分传输模式,分别与主控制模块内置CAN模块的高位数据线(CAN-H),与低位数据线(CAN-L)接口相连,各密度电动机模块等间距接入圆形网络内,并与主控制模块进行通讯。密度电动机驱动模块通过CAN总线接收来自主控制模块的指令,并控制其对应密度电动机转到指定位置。

特别地,本文采用了归零侦错方式可实现密度电动机丢步自诊断,与传统开环控制方式相比,本文增加了脉冲记忆与脉冲比较环节,2种控制方式的流程简图如图3所示。

图3 2种控制方式的流程简图Fig.3 Schematic diagram of two control methods. (a)Traditional method;(b)Improved method

由图可知,传统开环控制模式编织过程为A->B->C,C再回到B阶段进而循环编织,其中B阶段在单件织物编织时,由于织物不同部位的组织密度不同,B阶段可能重复多次(即n的值大于等于1)后,再执行C阶段。

相比传统开环控制,改进方法增加了D脉冲记忆阶段和E脉冲比较阶段,当密度电动机发生丢步现象时,从霍尔传感器处转到跑位位置(跑位)的脉冲,与从跑位位置处转到霍尔传感器处(归零)所需脉冲数目不一致,当2过程脉冲数目偏差过大时,则存在密度电动机丢步现象,需检查密度电动机驱动板,密度电动机等是否存在故障。该控制方式在不增加成本,不增加机械安装空间的基础上,实现了密度电动机的丢步检测,极大提高了密度电动机控制的稳定性。

2 电动机驱动板电路设计

无缝内衣机上的密度电动机主要采用两相4线步进电动机,密度电动机模块接收来自CAN总线上的动作指令,控制两相4线步进电动机转到指定位置。密度电动机驱动板控制电路如图4所示。

图4 密度电动机驱动板控制电路图Fig.4 Control circuit diagram of density motor drive board

图4中S为零位信号,接于ARM处理器输入IO口,当密度电动机尾部蘑菇头靠近零位传感器时,零位信号S为低电平,其余默认为高电平,实现电动机转动过程的零位检测。D,P,V,En为电路原理图的网络编号,分别代表方向控制信号,脉冲控制信号,参考电压控制信号,使能信号且与ARM处理器相应的输出IO口相连。光耦隔离芯片采用的是型号为TLP113光耦隔离芯片,实现控制芯片和驱动芯片的电气隔离,提高抗干扰能力[7-8],电压调节模块实现步进电动机运转时的参考电压是停止时的2倍,为常见分压电路,由参考电压控制信号V实现二分压。电动机驱动模块主要由东芝型号为TB6600HG的两相混合式步进电动机驱动芯片组成,ARM处理器通过D,P,V,En信号的输出,控制TB6600HG电压驱动芯片产生A+,A-,B+,B-四相步进电动机驱动时序,控制密度电动机的运转。CAN通信模块实现密度电动机与主控制模块之间通讯信号的电平转换。地址编码模块实现无缝内衣机第1路到第8路的密度电动机地址编码。

3 程序算法设计

3.1 密度电动机动作协议及协议解析算法

主控制模块按角度将链条程序中当前角度下各密度电动机的位置值发送给各密度电动机,该技术采用CAN2.0B协议,具有32位扩展帧,8个字节长度的数据段,其中32位扩展帧中包含29位可编辑段[9],链条程序中主要包括正向位置,反向位置以及零度位置。其中正向位置以及反向位置最大数值为250,零度位置为0。为提高无缝内衣机控制系统的时效性,将8路密度电动机所需转动的位置值整理在一帧数据包内,密度电动机的动作协议如表1 所示。

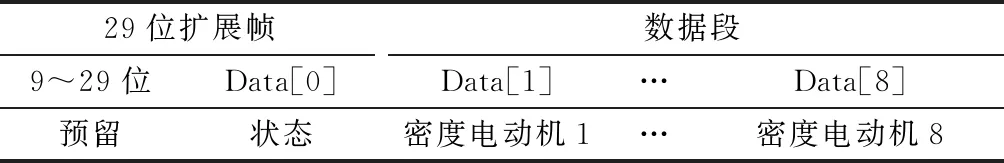

表1 密度电动机动作协议Tab.1 Protocol of density motor action

由表1可知,Data[1]~Data[8]依次存放第1路密度电动机~第8路密度电动机的位置值。DATA[0]代表29位扩展帧的低8位,依次存放着8个密度电动机的正向位置以及反向位置的信息。比如DATA[0]为0b10000010,则代表Data[2], Data[8]存放的是正向位置数据,其余数据位存放的是反向位置数据。29位扩展帧9~29位作为预留扩展,密度电动机动作协议解析算法流程如图5所示。

图5 密度电动机动作协议解析算法流程图Fig.5 Flow chart of density motor action protocol analysis algorithm

图5中:x为ARM处理器读取到的当前地址,其值范围为0x0~0x7,依次代表第1路密度电动机到第8路密度电动机所对应的驱动板地址;s为临时变量,用以判断当前路地址需处于正方向位置还是反方向位置;d为所读取的该路密度电动机的位置值大小;p为该协议所需密度电动机处于的具体位置。

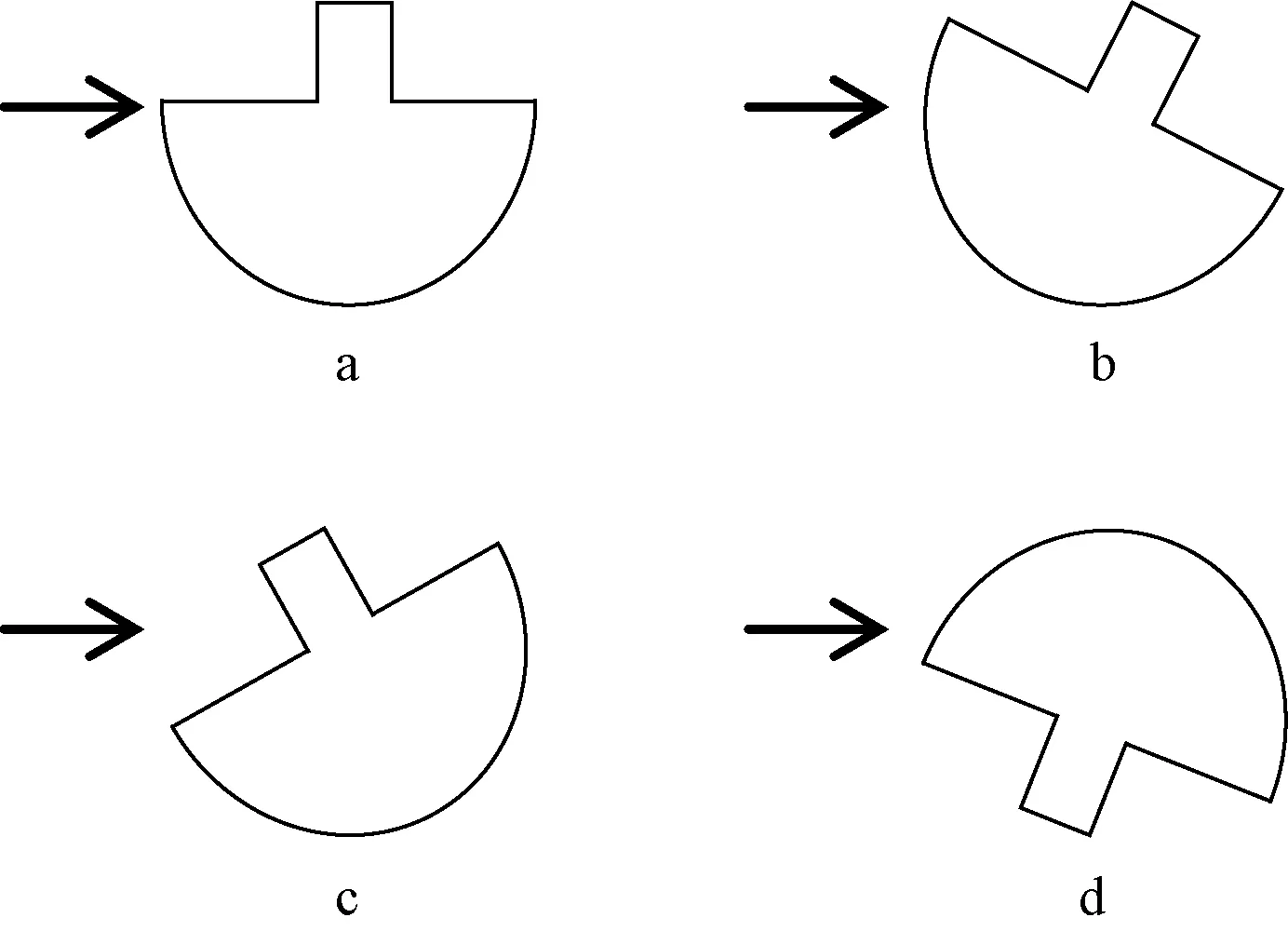

3.2 密度电动机动作执行程序算法

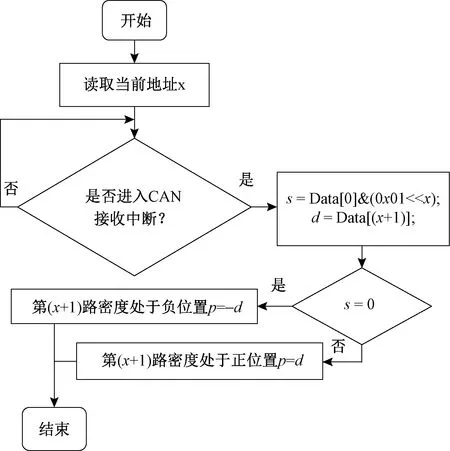

ARM处理器接收到主控制模块下发的密度电动机动作并提取出相应位置p后,与自身现有位置q进行比较,若二者位置不一样,ARM处理器控制TB6600HG驱动芯片使密度电动机运转到新的位置p。密度电动机的位置取决于蘑菇头和零位传感器的相对位置,具体如图6所示。

注:“→”箭头表示感应器位置。图6 密度电动机位置简图Fig.6 Diagram of density motor position

图6中a位置为密度电动机的零点位置,此时零位传感器有铁感应信号,当蘑菇头顺时针转动,转到b位置时,密度电动机为负位置,此时零位传感器仍有铁感应信号,若此时蘑菇头再次顺时针转过半圆,到达位置d,此时零位传感器检测不到铁感应信号。当蘑菇头从a位置逆时针转动到c位置时,此时密度电动机为正位置,此时零位传感器检测不到铁感应信号,密度电动机从c位置继续逆时针转动到d位置,此时密度电动机正位置增大,但未超过半圆。本文定义ARM处理器D所在IO口输出为高电平时,蘑菇头逆时针转动,输出IO口为低电平时,顺时针转动。密度电动机动作执行程序算法流程如图7所示。

图7 密度电动机动作执行程序算法流程图Fig.7 Flow chart of density motor action execution program algorithm

图7中:Q为密度电动机转动到指令所需位置的差值;Dr为临时变量,用以判断密度电动机的转向;yQ为ARM处理器所需发送的脉冲值。根据内衣机密度电动机控制位置可知,当位置改变量大致为400时,对应密度电动机转1圈,而密度电动机的步距角为 1.8°,无法满足无缝内衣机织物密度的精细调节[10]。TB6600HG可实现步距角16细分驱动,可实现3 200等分,故yQ的值可由下式获得:

yQ=8|Q|

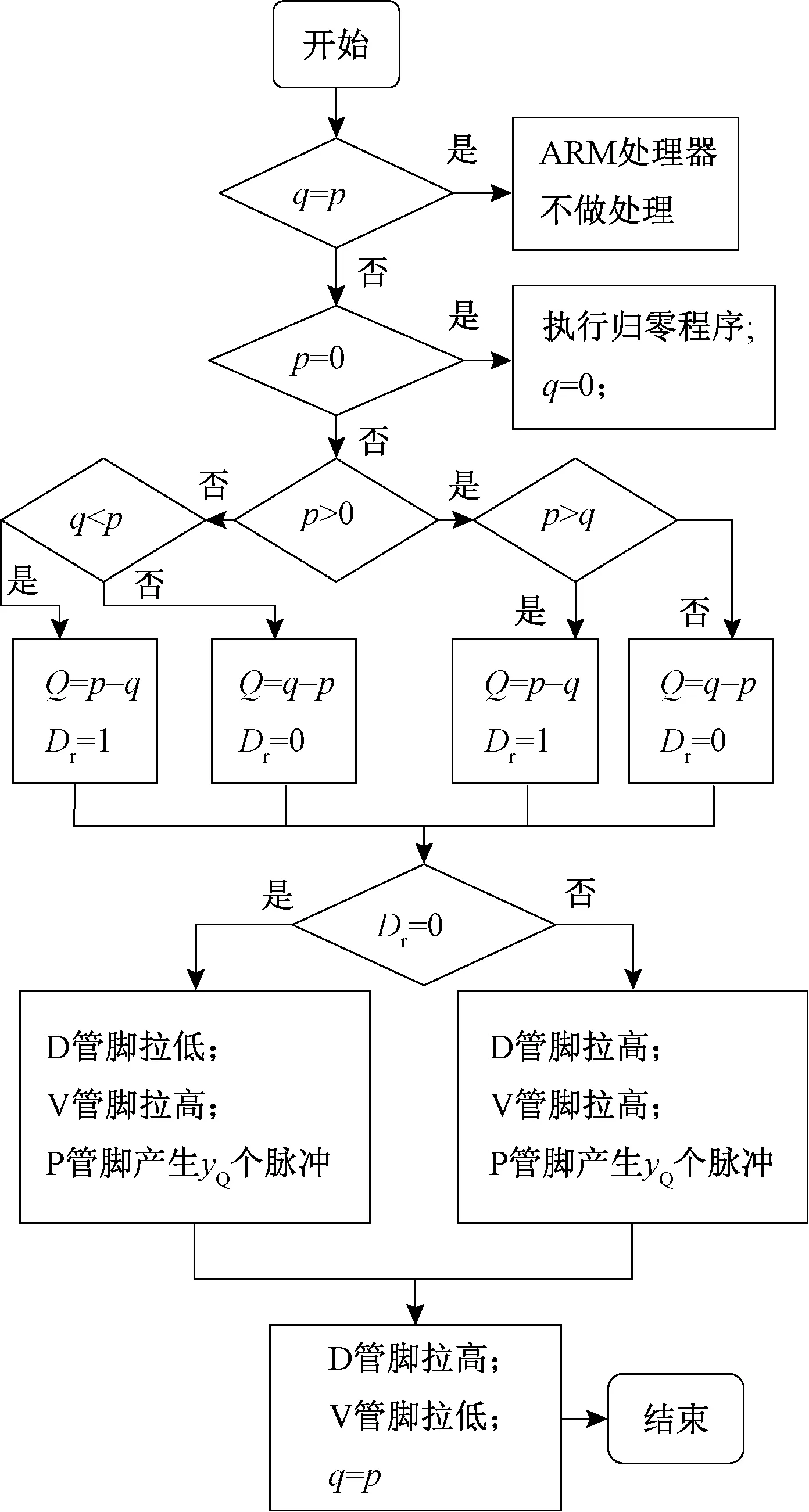

密度电动机零位的位置是固定的,即图6的a位置,密度电动机归零及侦错算法流程如图8所示。

图8 密度电动机归零及侦错算法流程Fig.8 Flow chart of density motor zeroing and debugging algorithm

图8中:i为临时变量,用以计算归零过程中同一个方向所需的脉冲个数;S为ARM处理器IO口检测到的零位信号电平;yq为从位置q转到零位位置的理论值,其值大小可将q代入公式可得;e为误差系数,经测试其值设置为16,可满足生产需求。

虽然密度电动机零位的位置是固定的,但零位传感器在蘑菇头转动的半个周期内都能检测到铁感应信号,故当其在正向位置时,只需控制蘑菇头顺时针旋转至第一次检测出铁感应的位置,即归零结束。当在负向位置时,其需要先逆时针转到正向位置,再顺时针转到a位。

4 实验测试

本控制技术主要实现无缝内衣机密度电动机稳定工作,并能在出现有丢步现象时,可通过密度电动机归零程序进行侦错。本文验证平台需证明该控制方式的密度电动机的平稳运行状态以及丢步状况产生时,能实现实时的报错。实验平台的搭建示意图如图9所示。

图9 实验平台搭建示意图Fig.9 Diagram of experimental platform construction

密度电动机的平稳运行状态可通过如下过程进行验证:主控制模块下发密度电动机跑位指令,密度电动机按照表1所示动作协议进行解析,高性能示波器分两路对密度电动机驱动模块中ARM处理器P管脚和S管脚处波形进行采集,密度电动机按照ARM处理器P处的脉冲数进行跑位,S管脚处信号的一个完整周期代表密度电动机跑完一周的时间。在密度电动机匀速运转时,应确保S管脚处的零位信号周期以及高电平占空比为定值,同时需保证在一个完整的零位信号周期内,P管脚处的信号个数唯一,且每个信号的波形完整,周期以及其占空比也为定值。

密度电动机的归零侦错程序可通过如下过程进行验证:本文通过在主控制模块中编写循环发送测试程序,时间间隔为10 s,使其针对第1~8路密度电动机依次产生包含密度电动机动作协议的指令(先发送转180°的跑位指令,后发送归零指令)。在密度电动机模块中编写接收测试指令,并按照图7、8所示算法流程进行动作(本文对TB6600HG进行了8细分,转动180°,ARM处理器需发送1 600个跑位脉冲)。密度电动机在归零侦错异常时向主控制模块进行反馈,主控制模块接收到来自密度电动机的侦错异常指令时,在图9所示的人机交互屏上显示该路密度电动机异常提示框。

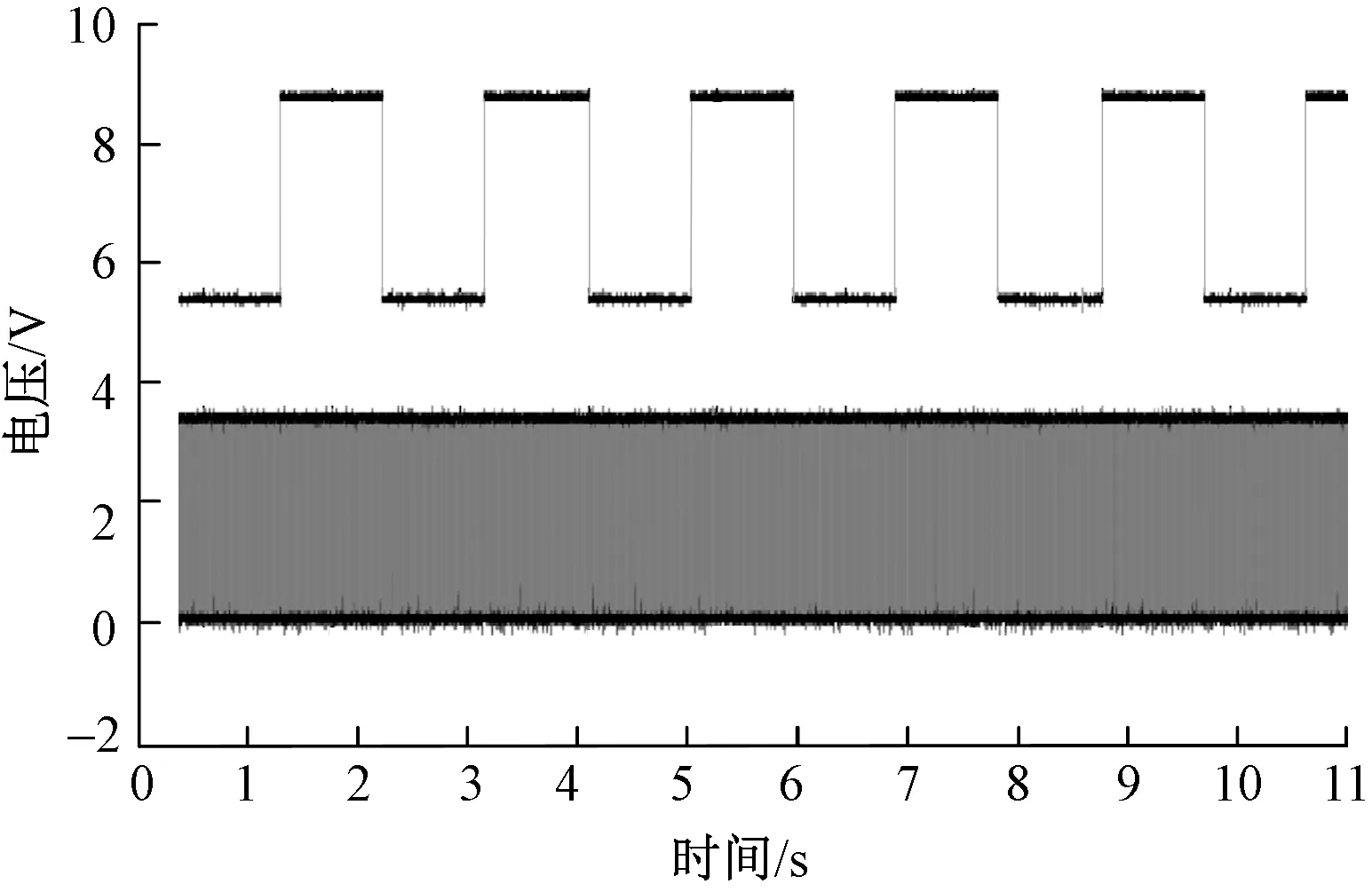

本文针对图9所示的实验平台,对第1~8路的密度电动机正常安装,并对第8路密度电动机添加跑位监测程序,当检测到密度电动机处于跑位阶段时,及时失能密度电动机,并在ARM处理器发送完1 000个跑位脉冲后再使能密度电动机,直至发完1 600 个跑位指令。并按照过程1、过程2所述方式进行测试,密度电动机ARM处理器P管脚和S管脚处波形如图10所示。

图10 ARM处理器P管脚和S管脚处波形图Fig.10 Diagram of waveform about P pin and S pin of ARM processor

本实验先使密度电动机在24 h内处于固定速度的跑位状态,并将第1~7路中某一路密度电动机模块中ARM处理器的P管脚以及S管脚接入示波器进行观察。由图可知,两段波形从上到下分别示出ARM处理器的S管脚以及P管脚处的波形,通过MatLab对两管脚处的波形数据进行重绘和统计可知,P管脚处波形频率是S管脚处的3 200倍。故P管脚处其波形显示密集,经过放大处理,其波形与S管脚处波形一样,波形完整,且波形重复性好,故本控制方案可使密度电动机的平稳运行。

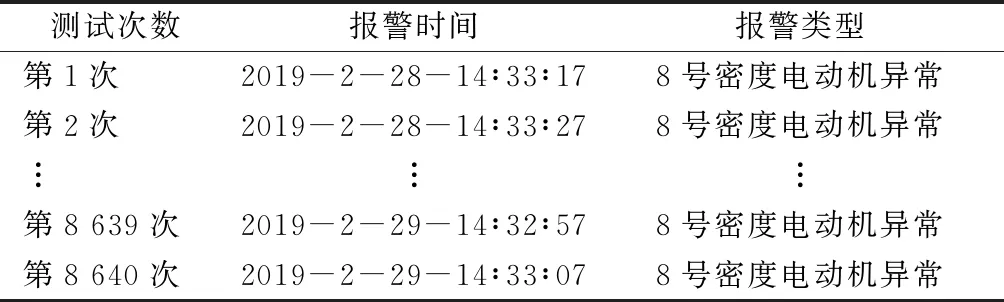

为验证本实验密度电动机的丢步侦错功能,本实验按照过程2所述方式进行验证,调取人机界面内24 h的报警信息,并对报警信息进行统计整理,统计结果显示如表2所示。

表2 丢步测试统计表Tab.2 Statistics of lost step test

由图10和表2可知,人机界面显示每隔10 s出现一次8号密度电动机异常报警信息,并统计出 24 h 内的报警信息共达8 640次。本文循环测试指令的时间间隔为10 s,故每次都能检测到第8路密度电动机的丢步故障。本技术在浙江绍兴某无缝内衣机厂运行1 a左右,能有效地对密度电动机丢步进行侦错,提高了国产无缝内衣机的生产效率。

5 结束语

此无缝内衣机密度电动机控制技术,结合密度电动机在机械本体上的分布以及其编织工艺,制定了基于CAN2.0B协议的密度电动机动作指令,只需一帧即可包含所有电动机在当前角度下的位置信息,有效提高了无缝内衣机控制系统的时效性。设计了关键的电路设计以及程序算法,在实现密度电动机精密控制的同时,密度电动机在归零过程中还增加了密度电动机丢步侦错机制。减少了无缝内衣机织物的次品率,提高了国产无缝内衣机密度电动机控制技术。

本控制技术无需对每路密度电动机增加编码器来实现闭环控制,节约了机械本体空间利用的同时还降低了成本。此归零侦错方式虽以无缝内衣机为研究本体,但对其他需要织物密度调节的针织圆纬机具有一定借鉴意义。