应用故障诊断技术实现机泵预知检修

2021-01-05李犇,李成

李 犇,李 成

(1.中国石油辽阳石化机动设备处,辽宁辽阳 111003;2.辽阳石化分公司烯烃厂,辽宁辽阳 111003)

1 目前国内炼化企业机泵状态监测技术发展现状

石油炼化企业生产风险较大,一旦发生灾害,不仅危及人身和设备,直接经济损失也较大,由此引起的停产造成的间接损失更是惊人。因此企业对设备安全保障技术的需求十分强烈,在此方面的投入也能取得较好的经济回报。机泵设备是石油化工领域应用最为广泛的旋转设备,由于其流程工艺的特点,机泵多处于高温高压环境,它的运行状态直接关系到企业生产的稳定性与安全性。近年来,机泵恶性着火爆炸事故频发,同时随机泵在容量上不断扩大,为此应具备更高的维护与运行条件。对机泵群的运行状态实施监测,并及时预测和上报相关故障,以便根据运行信息去判断、分析故障产生的根本原因,这对于机泵运行状态的安全性及稳定性有着重要的研究意义。

目前国内外以“预知维修”为代表的故障诊断技术已开始应用于石化装置机泵群优化维修管理过程中,对机泵群的运行实施状态监测、故障诊断,并结合运行状态检修,从整体上提升泵机组运行的稳定、安全性能。该技术的应用既保证装置长周期安全运行,又降低了维修费用。随着设备的自动化、智能化程度提高,设备管理日趋精细,传统的管理模式已经不适合现代管理要求。通过远程诊断技术可以加强维修决策的科学性,提高设备管理信息化的水平,已经成为保障设备安全运行,提高设备利用率,降低设备故障率,降低企业运营成本,提高企业核心竞争力,以及管理受控的必要手段。

2 状态监测及故障诊断技术应用情况

监测系统的引进系统地研究了企业机泵的故障机理,首次构建的技术装备远程实时诊断系统及动态信息平台,实现了机泵的在线监测、现场诊断实际经验的有机结合,同时推理机制、诊断的实际方法或思维以及诊断信息间的切实结合,进而构建人工化的诊断推理机制或系统。状态监测系统的引进创新了机泵维修检测手段,提高了机泵保障能力,经济效益显著。目前已为公司开展了多项远程诊断及现场诊断,取得重大经济效益,减少设备故障及停机造成的维修及生产损失。

近年,企业对公司各个装置的3000 余台机泵安装了在线、无线、离线监测,做到企业所有机泵全覆盖监测,取代了机泵巡检采用的听、看、敲等较为落后的监测手段,提高了机泵预知检修能力,真正解决了设备故障时无法准确得知设备前后状态的问题,排除机泵故障更加高效,提供强有力的数据支撑。

3 状态监测及故障诊断技术应用案例

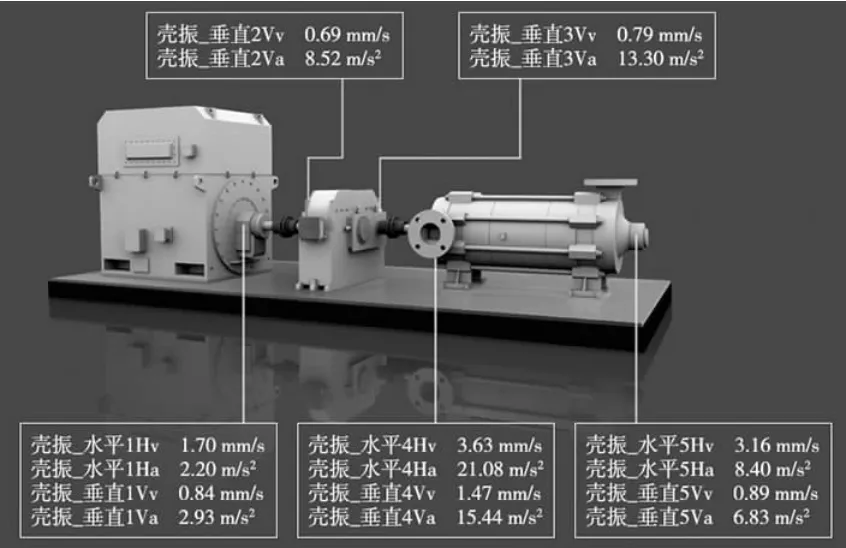

炼油厂加氢裂化装置加氢进料泵P1101B 机组概貌如图1所示,P1101B 由电机驱动,通过齿轮箱增速,电机额定工作转速3000 r/min,机泵额定工作转速4600 r/min。2019 年12 月进行窗口计划检修,检修试运转后发现电机负荷端两测点振值升高,超过检修前的振值,并已经超过报警值(4.5 mm/s),最大振值监测为8 mm/s。

图1 加氢进料泵P1101B 结构简图

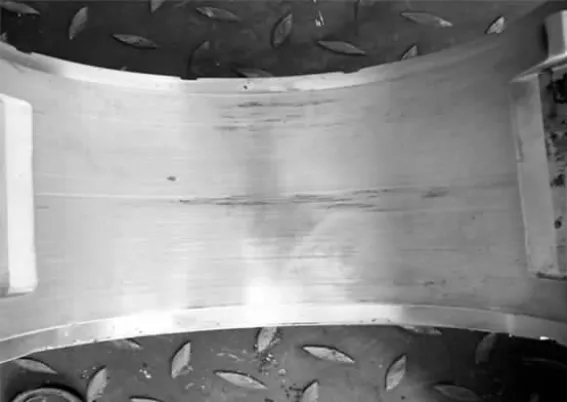

通过在线监测系统可以看到,机组启机后振值超标,存在一定的波动现象,并有上涨趋势,最高振值达到8 mm/s。从监测系统上查看电机负荷端图谱,1H、1V 测点频率成分以工频为主,并伴有一定的二倍频及倍频成分。通过机组历史运行状态及相关图谱,以及现场了解的情况,分析诊断认为电机负荷端轴瓦损伤或间隙不良。该机组由于生产原因一直监护运行,2020 年2 月29 日该机组停机检修,解体后发现电机负荷端轴瓦存在损伤,如图2 所示。现场设备人员对该处轴瓦进行更换,3 月1 日启机运行,电机负荷端振值降为3.9 mm/s,机组恢复运转正常。

图2 电机负荷端轴瓦损伤照片

4 结论

通过案例分析,介绍机泵故障诊断的过程及方法,精确判断机组存在的故障,提高机泵预知检修能力,为企业创造隐形经济效益,确保装置安稳运行。经过几年应用,感到状态监测系统能提高设备安全性和设备管理的工作效率,提高了设备管理水平,为企业实现设备管理工作的规范化、标准化、自动化,提高企业管理水平打下了良好基础。