新型液压自爬模在山区高墩施工中的创新应用及安全性分析

2021-01-05薛茂盛

薛茂盛

漳州通平漳武高速公路有限公司,福建 漳州 363000

1 引言

福建省土地面积的90%为山地、丘陵地貌,受地形地貌影响,高墩桥梁在福建省西部山区高速公路工程中广泛应用。液压自爬模施工工艺凭借其结构简单、安装简易、操作方便、爬升速度快、施工周期短、安全性能高、墩身垂直度和平整度易调控、施工误差小等优点,在实际工程中得到较多运用。近年来发展起来的液压自爬模施工工艺,可以在确保现场施工安全和质量的情况下,提高高空结构物模板工序施工的工效,减少项目施工成本[1]。

2 施工方案比选

以某项目某桥最高墩10#墩(85.705m)为例,按每节砼浇筑高度均为4.5m 的单套模板同等条件进行计算,新型液压自爬模综合费用约64 万元,而常规传统翻模综合费用约51 万元。经方案综合比选,虽然液压自爬模较翻模费用高13 万元,但是从安全性能、施工效率、质量管控难易程度、作业自动化程度、文明施工等方面而言,新型液压自爬模法优于常规传统翻模法:①采用液压自爬模法施工机械化程度较高,除首次装模外,模板安拆均不占用塔吊,能有效的提高塔吊的使用效率用于其他作业;②液压自爬模安拆简易、爬升速度快、施工周期短、安全程度高,新型液压自爬模法工期100d,常规传统翻模法工期155d。③液压自爬模选用进口WISA 板组装成大块整体模板,整体性良好,测量放样及线形调整速度快,混凝土表面光洁、平整、美观,脱模后可直接在作业平台上进行模板打磨,操作方便,对作业人员的素质要求不高,保证了工程质量。④液压自爬模整体和分部位的抗风能力都较强,作业平台稳定性更好。经综合比选,本项目山区高墩采用新型液压自爬模法进行施工。

3 工程概况

3.1 工程介绍

3.2 新型液压自爬模的结构参数

经创新优化后的新型液压自爬模结构主要由埋件系统、埋件挂座、爬升导轨、附墙支撑、结构框架体系、WISA 模板、液压动力系统及临边安全防护等装置组成,新型液压自爬模结构立面图见图1。

主墩外模采用竖背楞为H20 木工字梁、横背楞为双12#槽钢体系模板,面板采用进口18mm 维萨板;内模板采用可拆式组合钢模板,面板厚6mm,背横肋为10#槽钢,每隔一定高度在墩身内腔预设型钢作为支撑横梁,上面可搭设碗扣脚手架作为内模装拆和砼浇筑工作平台。维萨板正常可以周转40~80 次,架体采用HCB-80 型液压自爬模。可以有效的保证工期,安全、高效的进行连续施工。①钢筋安装平台,②模板操作平台,③液压操作平台,④吊平台。

图1 液压自爬模结构立面图

3.3 架体系统基本参数

架体平台①至④宽度详见图1,允许施工荷载分别为:3kN/m2、1.5kN/m2、1.5kN/m2、0.75kN/m2。架体总高:11.3m(不含导轨),液压系统行程:265mm,伸缩速率:200mm/min,顶推力:额定80kN、最大100kN,泵站流量:40L/min,同步爬升误差:≤20mm,爬升速度:6m/h,允许斜度:±16°,浇筑层高:4.5m,模板高度:4.65m(下包10cm,上挑5cm)。经力学计算,当墩身砼强度达20MPa即可承受该新型液压自爬模全部设计荷载并进行爬升作业。

4 工作原理及流程

新型液压自爬模处于工作状态时通过液压油缸对导轨和架体交替顶升来实现爬升,挂座固定在埋件爬锥上,导轨与挂座两者之间无相对运动,待墩身砼达到拆模强度进行退模,在预埋的锚锥上安装连接高强螺杆及锚靴,顶升导轨至目标高度后锁定在挂座上,至吊平台拆除外露的埋件及挂座系统。然后解除架体间的拉结,导轨固定不动,架体相对于导轨向上爬升,通过液压千斤顶步进装置来回的伸缩完成架体爬升。架体爬升流程:完成砼浇筑→等强拆模后移→安装埋件及挂座→导轨爬升→架体爬升→钢筋安装→清洁模板、刷脱模剂→埋件固定于模板→合模加固→浇筑混凝土。

架体爬升机位布置:横桥向外侧每面2 榀,间距为4m;墩身内侧只布置2 面上架体,由纵桥向两侧的承重下架体共同托起进行提升;纵桥向每面布置2 榀,间距为2.2m;小计单支墩布置6 榀爬模机位,双支墩合计布置12 榀爬模机位。

5 液压自爬模安全性分析

公路桥梁高墩施工阶段稳定性影响因素来自温度、风力、线性稳定和非线性稳定等多个方面因素[2]。本文结合实际工程案例,考虑施工风荷载和线荷载,通过MIDAS CIVIL 有限元软件建模对爬架主要受力杆件进行应力与稳定性验算,确保液压自爬模结构施工安全。

5.1 施工风荷载计算

对于风荷载的取值,是本项目安全性分析中最重要的一个环节。

将三相逆变器等效模型通过坐标变换得到d-q轴下的等效受控源模型[14],根据逆变电路等效关系求得逆变器-电机系统归算到直流端等效的开环阻抗为:

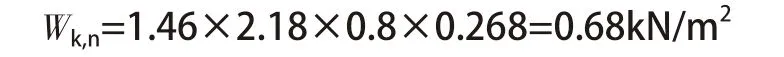

风荷载按水平垂直作用于桥梁各部分迎风面积的形心上最不利情况考虑,基本风压按照规范[3]A.0.4 表取最大值:8 级风取值W0.8=0.268kN/mw;按高度85m 取值,按规范[4]表8.2.1 取值μZ=2.18,表8.3.1 取值μs=0.8,表8.6.1 取值βgZ=1.46,根据规范[3]附录A 公式:A.0.4-1 和A.0.4-2 求得:

Wk,n:施工或爬升时8 级风力所对应的风荷载标准值(kN/m2)。

5.2 施工荷载取值及分布分析

表1 施工荷载取值及分布分析表

备注1.上平台周长26m,主平台27m;

2.“/”下方数值为支撑平台数。

根据上表分析对比可知,退模爬升状态下整个爬架体系比合模施工状态的受力小,仅对合模施工浇筑状态下的最大受力杆件进行安全分析即可。

5.3 有限元计算结果及安全性验算

经有限元建模计算表明,合模浇筑状态时承重三脚架立杆(双22#槽钢)为最大受力杆件,针对该杆件进行力学分析:

表2 合模浇筑状态承重三脚架立杆检算

由表2 可知杆件轴力和长细比均小于设计容许值,稳定性满足要求。

22#槽钢截面面积为6360mm2,截面系数W=436000,槽钢塑性发展系数取1.2,最大剪应力:τ=20.7×1000/6360=3.25(N/mm2)

最 大 弯 应 力:σ=M/1.2W=(11.4×1000000)/436000x1.2=21.79N/mm2)

承载力计算:[3(τ/125)2+(σ/215)2]1/2=0.11 <1,强度满足要求。

6 施工注意事项及建议

(1)新型液压自爬模法作为新工艺,施工前务必制定好爬架爬升前、爬升中和爬升后安全检查验收记录表,主要内容有:验收人,检测项目,验收内容,技术要求,检查方法与工具,检查结果,日期等,并严格落实。

(2)山区高墩建设过程中受施工条件、气候环境、受力计算误差、临时荷载分布情况等因素影响,结构实际与设计状态易发生偏离,因此,在施工过程中必须严格进行监控量测,利用监测数据及时反馈于现场安全管理并进行技术方案优化调整,同时将监测结果与有限元计算进行对比分析,以检验模型计算的准确性。

(3)要加强作业人员施工前的心里和身体健康体检、技术培训、安全交底、持证上岗,强化施工机具、人员通道、临边防护、特种设备等安全合规管理。

(4)施工过程建议采用“物联网+建设”的智慧管理系统,全天候监测现场和环境情况,爬模施工是比较复杂的施工项目,做好项目环境因素的监控,能够有效提升施工过程的安全性。

7 结语

本文介绍了某山区高速公路桥梁高墩的特点,对传统翻模施工工艺和新型液压自爬模施工工艺的选择作了阐述比较,根据工程实际经创新后应用于施工,也对结构安全性进行分析,总结如下:

(1)新型液压自爬模在本项目山区高速公路高墩施工中得到创新应用和性能提升,变得更加绿色环保,有效缩短工期和提高安全性,从而也节约了成本,对类似山区桥梁高墩施工具有很好的借鉴和指导意义。

(2)经创新改造后的新型液压自爬模针对工程实际有效解决了双支墩间系梁施工时对墩身内侧模板正常爬升的阻碍和工序转换困难等问题。

(3)山区高墩采用液压自爬模施工需要充分考虑风荷载的影响,由于爬架承受着施工过程中的主要荷载以及外界环境的荷载,特别是沿海山区台风的影响不可忽视,保障恶劣天气下结构的安全性,施工前须对液压爬架进行主要杆件受力计算和稳定性验算。

(4)施工过程中,现场施工情况无法准确控制,需要根据有限元计算结果,把握影响结构安全的重点,对最不利杆件的强度以及爬架整体的刚度进行实时监测,确保爬模结构在使用过程中的安全。