船舶管系生产管控系统开发

2021-01-05胡敏

胡 敏

(中船第九设计研究院工程有限公司, 上海 200063)

0 引 言

随着我国船舶工业综合实力的稳步提升,行业存在的低水平重复投资、产能过剩、船用配套设备发展滞后、海洋工程装备开发进展缓慢等问题逐渐显现,已逐渐成为制约我国船舶工业发展的瓶颈。因此,转变增长方式,增强自主创新能力,研发具有自主知识产权的信息化系统显得尤为重要。应用新兴的科学技术,完成企业管理信息化、设计手段科技化、生产环节智能化三大变革,将有效促使我国船舶制造业健康快速发展,并具备硬实力进一步扩大国际市场。加快布局和应用诸如大数据、云计算、物联网等先进科技手段,改善与提升传统船舶制造的设计能力、工艺设备和工艺流程,完善信息化管理手段,创新商业合作模式,是我国船舶工业完成传统产业升级、根本性提高整体从业水平的重要途径。形成全新的行业设计、建造智慧化及远程数控化应用体系,在新的体系中创造新的生态环境,将加速实现我国船舶制造业真正向智能化制造方向的迈进。

船舶管系的加工制造过程会因管件的材质、口径、表面处理方式等不同而改变。与国际同行水平比较,我国管系制造在制造精度、材料利用、能源消耗等方面还存在差距。另一方面,我国正在助力精益制造,提升产品质量,从散货船、油船等常规船舶向液化天然气(Liquefied Natural Gas, LNG)船、豪华邮船等高技术船舶转型升级。因此,迫切需要提升管系制造的自动化、数字化、智能化水平。

1 系统设计

船舶管系生产管控系统(简称系统)架构如图1所示,涉及企业的各个生产部门,主要业务包含项目管理、数据管理、计划管理、工时管理、流程管理、质量管理、看板管理、报表管理、用户管理等模块。该系统作为各业务部门工作平台,紧紧围绕工艺、计划、配套、派工、质检、表面处理、报工和配送等环节进行设计,全面梳理各业务流程。系统从设计部门导入管件数据和加工图纸;配套部根据生产计划和库存情况,采购原材料,并配发原材料和附件;工艺部负责工艺信息处理;计划部根据客户的需求和公司内部的工作负荷,安排生产计划,并根据管件类型,分配到相应的生产部门进行加工,如果是改单,则根据原管的加工状态确定改单计划安排;生产部根据生产计划,领取管件原材料,分班组安排生产任务,并定期上报加工情况;初步加工后,管件将按需送往质检部,分类进行质量检测。管件生产完成后,根据客户计划,组织成托盘,配送至客户生产现场[1]。

图1 船舶管系生产管控系统架构

2 系统功能

2.1 项目管理

管件加工以一艘船作为项目单元,工程号作为项目标识号,另外还有船名、船级社、创建时间、当前状态和系列船属性,用户登录后即可选择进入相关的项目空间,系统同时兼顾系列船的场景,对系列船进行批量处理,方便用户对系列船进行统一的管理。

2.2 数据管理

数据管理是系统的核心模块。船舶管系的行业特点就是数据量巨大。据统计,平均一条船就有超过3万根成品管,每根成品管有多个零件,除管理管件的基本信息和零件信息外,不仅需记录管件的各个生产环节的加工状态、生产人员和生产单位,而且涉及计划、工时、质检等一百多个属性信息,各部门以系统为工作平台,同时在线协同作业。

系统具备处理海量数据的能力,在数据存储和处理方面,需要针对业务场景进行精心设计和合理优化,提高系统处理和查询数据的效率。

系统内置业务规则,各类编码统一由系统生成,对业务数据进行标准化处理,从而规范企业数据,提高业务部门工作效率。

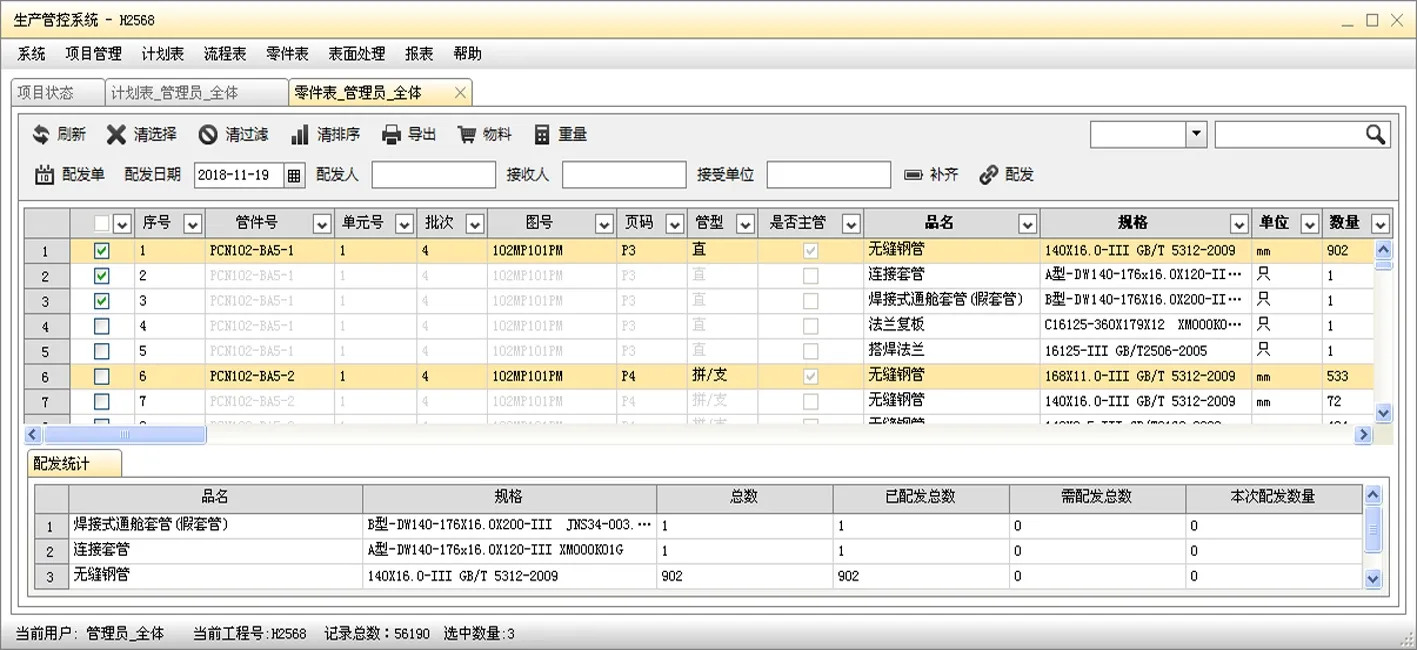

针对业务特点,系统提供大量的批量操作,提高操作效率。兼顾业务部门日常操作习惯,系统界面设计成类Excel风格,如图2所示,大幅降低系统使用难度,有利于系统实施推广。

图2 系统操作界面

2.3 计划管理

主要管理企业级计划,对于常规计划,将同一系列的管件归为一个批次,统一制订生产计划,批次作为后期计划跟踪和反馈的基本单元。除了常规计划,系统设计改单计划模块,改单计划需要针对原管件当前的加工生产状态,根据实际需要,有选择性地安排。系统根据业务场景,批量导入未安排计划的管件,从而大幅提高计划安排效率,从根本上避免计划漏排的情况[2]。

2.4 生产准备

弯管由弯管机对直管进行弯曲制作而成,钢管在弯制过程中存在延伸的特性,长度发生变化。系统内置一套经验公式,针对弯管下料长度进行计算,从而获得更精确的无裕量下料长度。为解决切割顺序直接影响余料的问题,系统编制管件套料算法,根据弯管长度计算无裕量下料长度后会提供最优的切割顺序。系统的数据处理可为切割、弯管设备准备生产数据,并通过网络直接传递至加工生产设备[3]。

2.5 派工及报工管理

将管件按照管线的不同分配至生产部,生产部根据企业级生产计划和车间人员负荷,将计划按生产工序组织成工作包分配给车间人员。每个工作包都用二维码标识,车间工作人员可以刷卡打印自身的工作包。加工完成后,扫描二维码进行报工,从而大幅简化报工流程,并将企业规章制度内置于系统,提高报工及时性,规范报工数据,有利于监控管件生产加工过程,强化计划管控。

2.6 物料管理

主要完成原料管和零件的采购配发和齐套检查等工作。按照生产计划,系统生成管件的物料清单,如图3所示,采购部门根据管件种类和规格对物资进行归类和采购,按照下料计划进行物料入库,系统自动将物料分配到管件,并进行相应的出库操作,对于零件配齐的管件,通知生产部领料加工。

图3 物料清单

2.7 流程管理

对整个生产环节进行管控,包括送处理、质检、集配等。在每个生产环节,用户将满足生产条件的管件编排成组,利用系统内置的编码生成器,根据生产环节的不同,统一生产各类编码,从而避免人为编码不一致的情况。管件自动编排后,用户可以随即打印相关单据,各业务部门根据单据进行生产制造,同时在单据上生成相应的二维码,方便后期数据反馈[4]。

2.8 质量管理

主要管理生产中的质量检测环节。质量检测由各部门提交检测申请,质检部门安排检测并反馈检测结果,其间存在多次反复检测的情况,过程中的所有单据由系统统一快速生成。

2.9 看板管理

主要统计各生产单元的各加工环节的报工情况,设计柱状图、饼状图等多种显示形式,用户可以快速了解项目的加工状态和计划进展情况。

2.10 成本管理

主要计算各生产部门每个月的产值。系统中配置各道工序的标准工时,根据报工信息自动计算每个结算周期各生产部门的产值汇总。系统内置企业规章制度,强化报工的准确性,从而保证产值计算的准确性和及时性。财务部和各生产部门都可以通过系统查询报账信息,使得报账信息透明准确。报账计算一键式出报表,大幅提高生产效率。

2.11 质检追溯

主要完成管件生产过程及质检过程的可追溯。针对生产过程中的纸质单据进行拍照留存,纸质单据上都打印有二维码,系统通过识别二维码,对电子单据进行归类管理,并与管件信息关联,方便调阅和日后审查,从而使得整个管件加工生产过程可追溯。

2.12 报表管理

在格式化数据及统一编码的基础上,按照管业的实际需求,编写用于包括送处理、集配、送货、质检、校验等不同环节的20多个不同报表。另外,由于使用报表控件进行报表设计,报表设计一部分脱离系统代码,用户中的管理员可自行调节一些报表的属性,例如列宽、字号等,提高后期维护的便利性和及时性。

3 系统实施

系统分为硬件准备、核心模块上线、辅助模块上线三阶段。生产管控系统是客户机-服务器(Client-Server, C/S)结构的应用系统,需要2台服务器,其中1台作为主服务器,另外1台作为备份服务器。实施的第1阶段进行硬件环境搭建。第2阶段首先进行数据标准化、编码标准化,然后上线项目管理、数据管理、计划管理、流程管理等模块,管理层、工艺部、计划部、生产部可以开始在系统中录入项目数据信息,协同工作。实施的第3阶段,上线表面处理、成本、工时、质量管理等辅助功能模块,使得更多的部门可以参与到生产管控系统中,做到同一份数据多人同时查看、编辑等。

4 总 结

该系统提供详细的电子看板,各类生产进度一目了然;批量更新系列船数据,保持数据的一致性;内置企业流程,提高生产效率;同时处理常规计划和改单计划;原材料自动配发,方便快捷;建立完善的报工体系,管理要求内置于系统;提供丰富的统计报表,彻底解决业务部门数据统计和格式统一的难题;建立企业物料库,规范管件数据。

该系统研发过程中,攻克了船舶管系大数据处理、多船舶管件数据同库管理、原料自动配发等技术难题,加深了对智能制造的理解,从实现路径来说,为未来研究智能制造有现实的指导意义。