液舱旋转射流惰化模拟及优化

2021-01-05王恒远邓佳佳卢金树薛大文

王恒远, 邓佳佳, 卢金树, 薛大文

(浙江海洋大学 船舶与海运学院, 浙江 舟山 316022)

0 引 言

以石油、煤炭为主的燃料引发的环境污染问题越来越受到关注[1]。天然气凭借经济环保、安全性高等特点[2]已成为发展速度较快的燃料。我国天然气资源并不丰富,天然气消费依赖于进口,采用液化天然气(Liquefied Natural Gas, LNG)运输是长距离运输较经济的方式。当采用新建或检修后的液舱运输时,需对液舱进行惰化,将氧气体积分数降低至2%以下[3]。

常用的惰性气体置换方法主要包括混合惰化(推移式)、无混合惰化等4种惰化方式[4]。在4种惰化方式中混合惰化是使用率较高的方法。黄光容等[5]以某机用燃油箱为对象,通过数值模拟的方式模拟飞机燃油箱的惰化过程。KURLE等[6]建立LNG液舱模型,对液舱惰化过程及装载过程进行动态模拟,发现增大流量可缩短惰化时间。王志伟[7]通过数值模拟的方法得出燃油箱惰化的进气方式、质量分数和载油率均影响惰化过程的进行。宋洋[1]应用Fluent软件仿真液货舱惰化的全过程,提出进气速度与气体惰化效率的关系。但是,这些研究都较少得出惰化所需的具体的进气口大小、方式、位置和进气速度对惰化的影响,且均采用上进下出的进气方式[8]进行研究。

采用数值仿真方法建立三维模型,分析采用卧式液舱端部、扩张角较大的旋转射流[9]等进气方式,探究气体惰化机理,并提出优化方案以实现推移式惰化。

1 模 型

1.1 物理模型

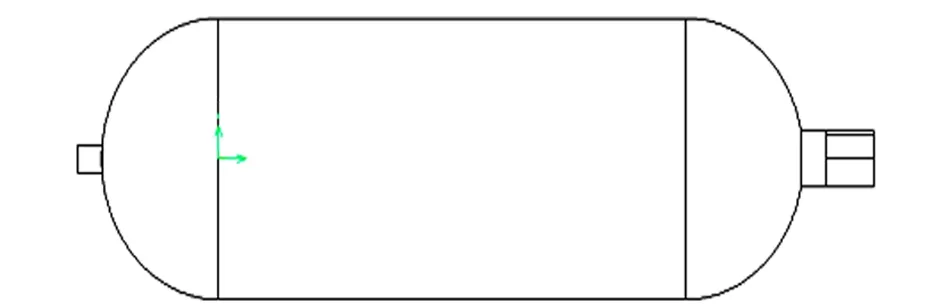

实际工程中LNG液舱尺寸长为25.5 m,宽为7.5 m,高为7.5 m,总体积约983 m3[10]。在液舱的右端设有射流喷嘴。按照15∶1的比例尺建立缩尺比模型,如图1所示。具体尺寸如表1所示。

图1 简化后物理模型

表1 简化模型参数

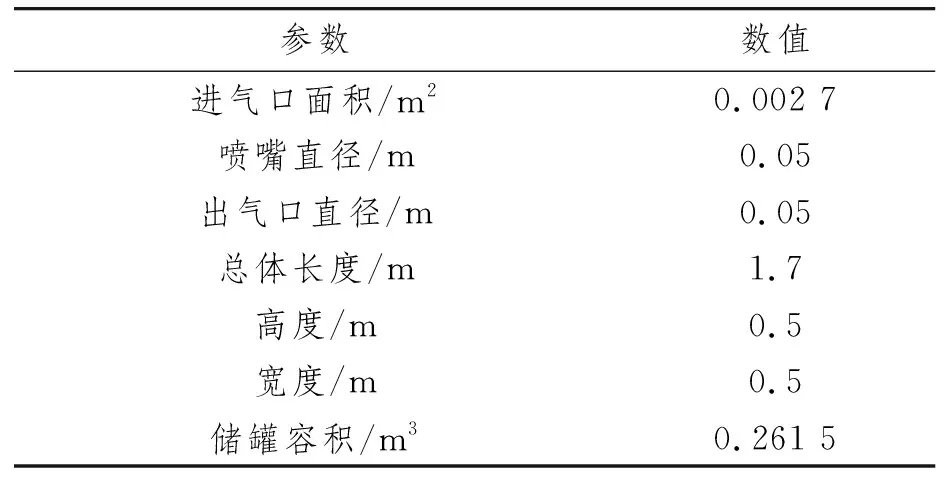

在初始状态下,液舱内是温度为300 K、压力为0 MPa的空气。采用纯氮气充入液舱进行惰化,氮气温度为300 K。空气中氮气及氧气的物理参数如表2所示。

表2 氮气及氧气的物理参数

1.2 数学模型

由于实际惰化过程复杂,为简化模型,对其进行如下简化:

(1) 将液舱内空气的成分简化为21%的氧气和79%的氮气。

(2) 控制方程主要包括质量方程、动量方程、组分控制方程和标准k-ε湍流模型。

1.3 模型设置

选择软件Gambit 2.4版本进行网格划分。空间内流体区域设为流体。

利用Fluent 15.0进行模拟,选择3D计算器[11-12]。模型方程包含质量守恒、动量守恒、能量守恒方程,湍流模型选择标准k-ε湍流模型。设定y方向重力加速度为-9.81 m2/s。

进气边界采用速度进口,组分为纯氮气;出口采用压力出口;其余边界均为壁面边界。

Fluent求解器中压力速度耦合选择SIMPLE算法。取压力松弛因子为0.3,取密度松弛因子为1.0,且动量方程、湍流能量耗散、湍流黏度、能量等松弛因子分别取0.7、0.8、1.0、1.0。

对所有区域进行初始化,取速度为0 m/s,压力设置为0 MPa,初始化温度取300 K,氧气平均体积分数为0.231 7。不设置临界收敛值,时间步长设为0.01 s,计算步数设为6 000步。

2 模型验证

分别就计算模型、网格数量敏感度和时间步长敏感度等3个方面开展模型验证。

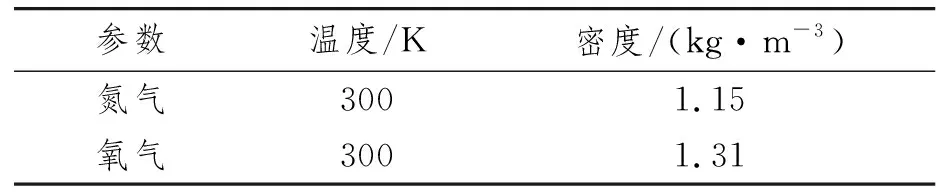

2.1 计算模型验证

建立与试验舱模型等效的物理模型,对其气体惰化过程进行数值模拟,将数值模拟结果与试验数据进行比较以验证计算模型的准确性和科学性。尺寸设置为2.20 m×0.92 m×1.22 m的矩形舱,液舱内氧气平均体积分数与试验结果对比如图2所示。由图2可知:模拟结果与试验结果吻合较好。

图2 计算模型验证

2.2 网格数量敏感度验证

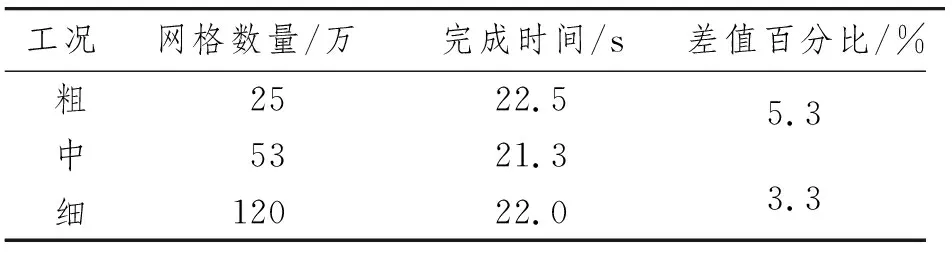

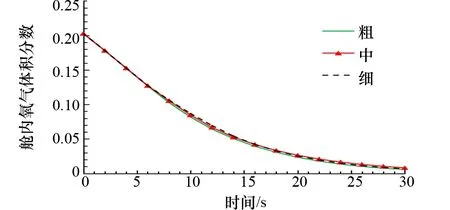

粗、中、细网格方案分别对应网格数量为25万、53万、120万,不同网格数据的计算结果对比如表3和图3所示。由表3和图3可知:三者的舱内平均氧气体积分数非常接近;惰化完成时间对比中,粗、中网格之间的差值百分比为5.3%,而中、细网格之间的差值百分比仅为3.3%,小于5%。为节约计算资源并保证计算精度,选取中网格为后续计算网格。

表3 网格参数及差值占比

图3 网格数量敏感性分析结果

2.3 时间步长敏感度分析

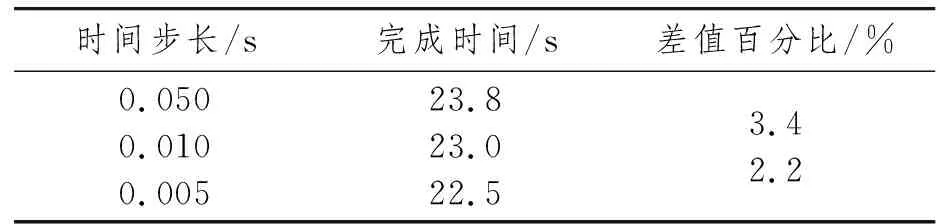

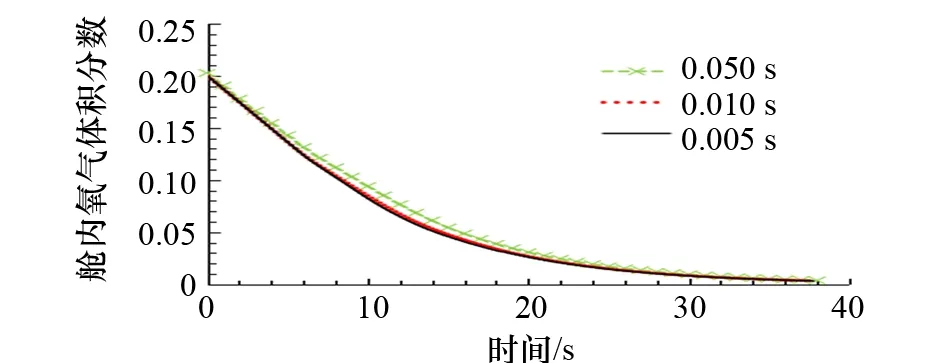

3种不同时间步长0.050 s、0.010 s和0.005 s的计算结果对比如表4和图4所示。由图4可以看出:每个工况的误差较小。结合表4中不同网格完成惰化所需时间对比,选择时间步长为0.010 s。

表4 时间步长参数及差值占比

图4 时间步长敏感性分析结果对比

3 结果分析

3.1 无量纲参数

为对比不同工况惰化所需氮气耗量,引入无量纲时间τ[8],τ代表输入的氮气体积与储罐容积的体积比。

3.2 基准方案

以直流射流为基准方案,氮气从储罐右侧端部进入,从储罐左侧出气,进气口直径为0.1 m,进气速度为2 m/s。

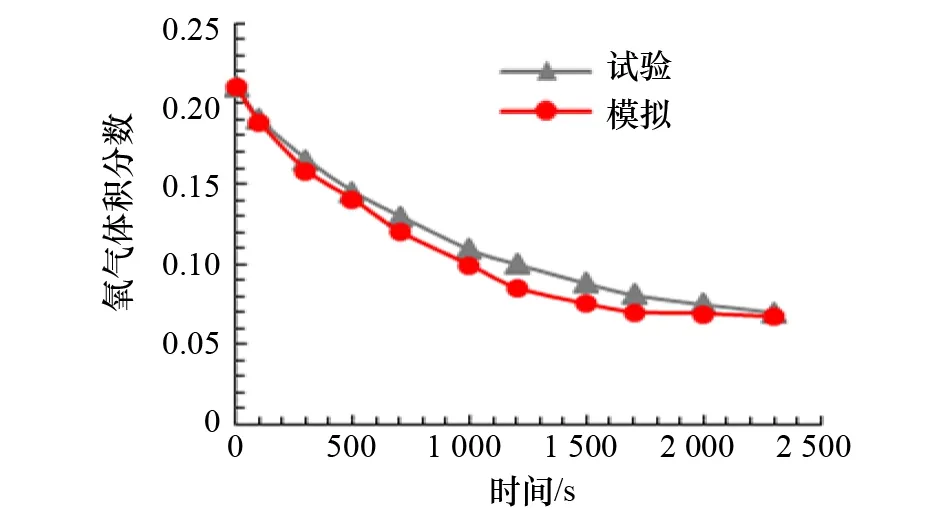

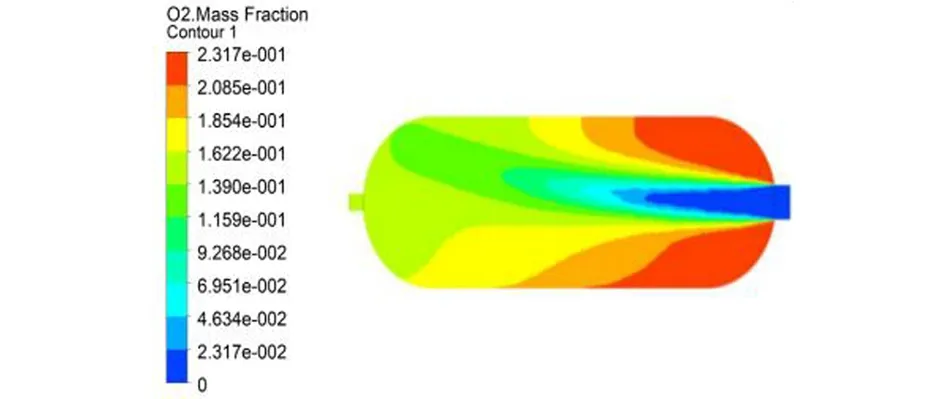

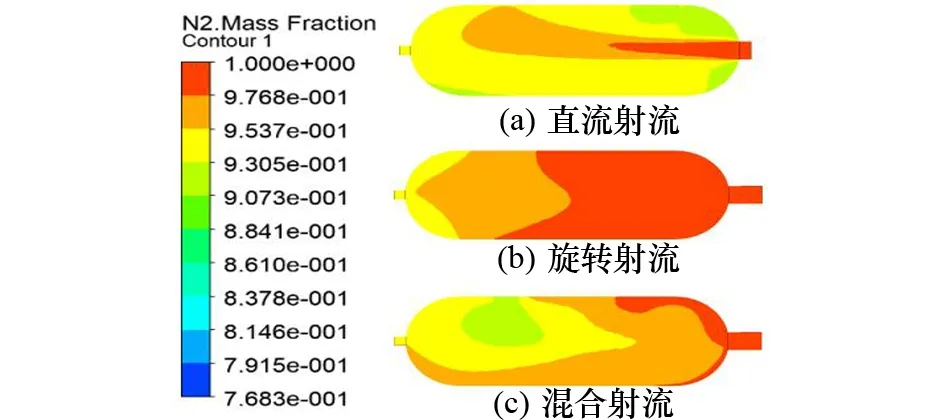

经过数值模拟计算,直流射流储罐内氧气平均体积分数变化曲线如图5所示,亦得到图6中τ=0.3(t= 5 s)时液舱垂直纵剖面氧气质量分数分布图。由图6可以看出:直流射流方案惰化的主要问题是在喷嘴进气口区域,由于直流射流结构的扩张角较小,喷嘴附近死角区域惰化难度大,无法形成推移式惰化,且大量的喷入氮气直接从出气口排出,导致惰化时间长、氮气耗量大。

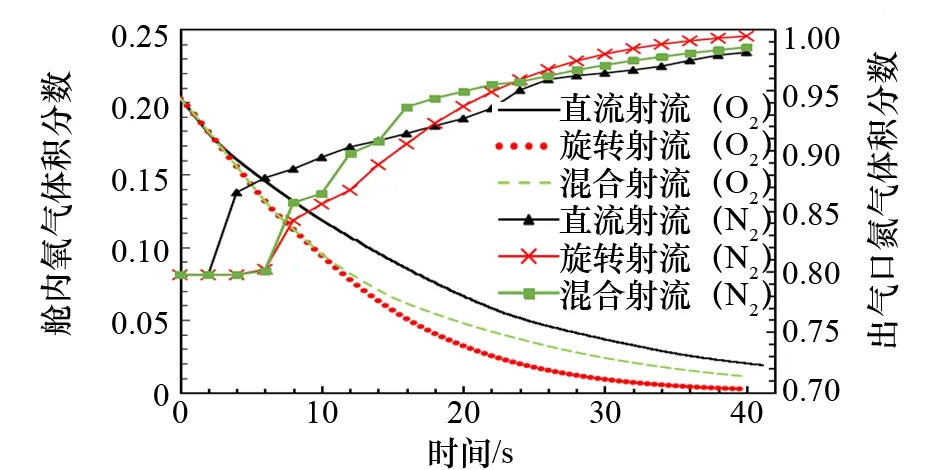

图5 3种方案氧气体积分数变化曲线

4 优化及讨论

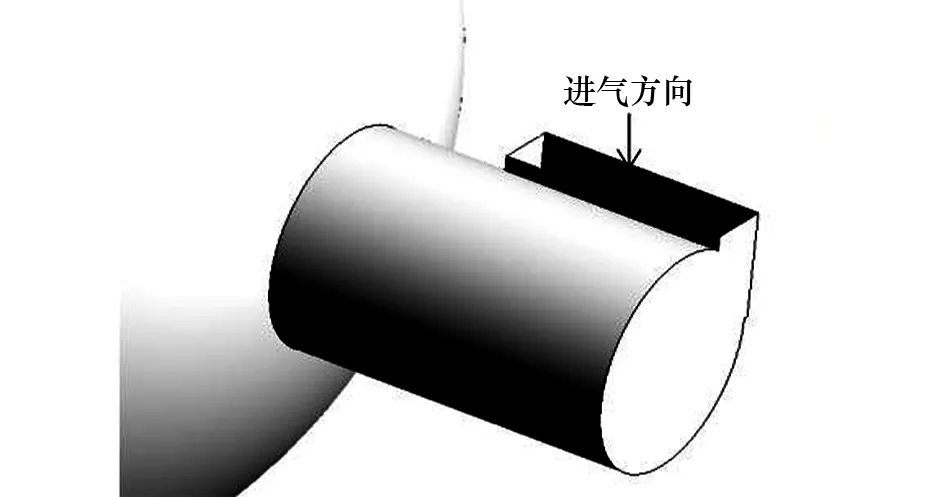

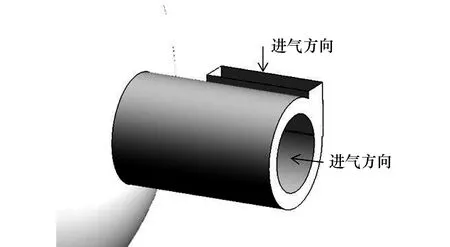

根据基准方案结果,提出旋转射流和混合射流两种进气优化方式。旋转射流进气口结构如图7所示,进气口形状为0.1 m×0.027 m的矩形,进气方向为竖直切入,从而产生旋转气流。混合射流进气口结构如图8所示,设有半径为0.05 m的圆形进气口和形状为0.1 m×0.027 m的矩形进气口,是直流射流与旋转射流的结合。为了对比,两种方案的进气体积流量与基准方案相同。因此:将旋转射流进气口速度设为5.82 m/s,使旋转射流速度偏大;对混合射流的圆形进气口和矩形进气口按照12∶5的比例将速度分别设为3.62 m/s和1.51 m/s。

图7 旋转射流进气口结构

图8 混合射流进气口结构

图5为3种液舱内平均氧气体积分数和出气口氮气平均体积分数变化曲线,由曲线可以看出:3种方案液舱内惰化过程大体可以分成3个阶段。

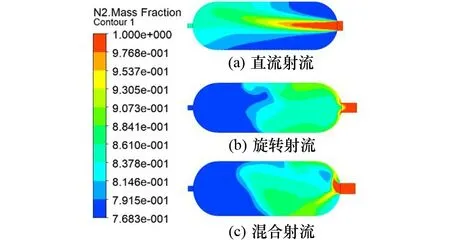

0~4 s(0<τ<0.24)时间段为初始惰化阶段,图5显示3种方案氧气平均体积分数的变化基本一致,储罐内氧气体积分数下降主要由出气口附近氧气被排出所致。结合t=4 s(τ=0.24)垂直纵剖面氮气质量分数分布图(见图9)可知:直流射流在出气口处氮气质量分数最高;由图5出气口处氮气体积分数曲线看出:0~4 s(0<τ<0.24)时间段中,除直流射流逐渐增加外,其余方案无明显变化。通过图5中的出气口处氮气体积分数曲线可知:直流射流方案出气口氮气明显高于其他方案,使得惰化用氮气浪费,导致惰化效果弱化。

图9 t=4 s(τ=0.24)时垂直纵剖面氮气质量分数分布图

4~12 s(0.24<τ<0.72)时间段为中间惰化阶段,图5显示该阶段3种方案的差异性体现出来,旋转射流和混合射流方案曲线下降速率较快,出气口处氮气体积分数逐渐升高但是仍然小于直流射流。如图9所示,旋转射流和混合射流的惰化效果明显优于直流射流,主要是因为直流射流相对于其他两种方案进气扩张角较小。但是由于混合射流中圆形进气口的推射作用,在该阶段的后期,惰化氮气到达出气口的时间略早于旋转射流(见图10),氮气体积分数增加的速率也快于旋转射流(见图5)。

图10 t=12 s(τ=0.72)时垂直纵剖面氮气质量分数分布图

结合图10可以得出:与中间惰化阶段效果相同,由于直流射流形成较小的进气扩张角,部分氮气直接从出气口排出造成浪费,进而减慢了惰化过程的推进;而旋转射流和混合射流方案的氮气均明显离出气口较远,基本形成推移式惰化。

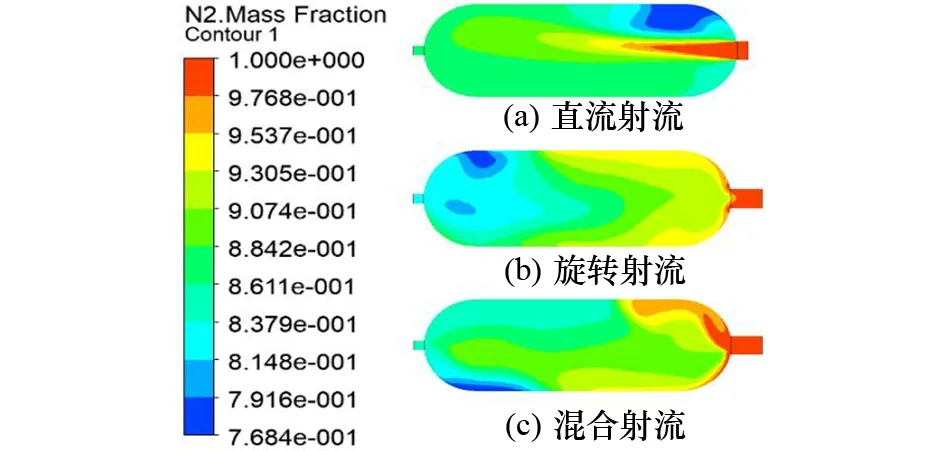

t=12 s(τ=0.72)后直至惰化过程结束时间段为后期惰化阶段。选取惰化时间t=24 s(τ=1.44),此时旋转射流惰化刚好结束。由图11可以看出:在旋转射流方案下储罐内氮气质量分数最高;同时图5中氧气体积分数下降更快。

图11 t=24 s(τ=1.44)时垂直纵剖面氮气质量分数分布图

由图5亦可得到:在12~24 s(0.72<τ<1.44)时间段,混合射流中直射进气口的推射作用被发挥,部分氮气较旋转射流更早地达到出气口,但是会留下部分惰化死角。旋转射流出气口的氮气体积分数在24 s(τ=1.44)后变为最高,这是由于惰化完成,旋转射流推移式惰化效果较佳,出气口氮气体积分数最高。

图12为τ=0.3(t= 5 s)即喷入的氮气量占储罐容积的30%时液舱垂直纵剖面流场速度流线图。由图12可以看出:进入储罐氮气的运动状态,旋转射流比直流射流和混合射流有更大的扩张角,使得罐内气体混合较为充分,形成推移式惰化。由τ=0.3(t= 5 s)时液舱垂直纵剖面氧气质量分数分布图(见图13)看出:在进入氮气量相同的情况下,旋转射流比直流射流和混合射流的惰化效果明显,喷嘴附近死角区域的惰化效果明显改善,惰化进程也更快,显著提高了惰化效率,因此旋转射流效果最好。

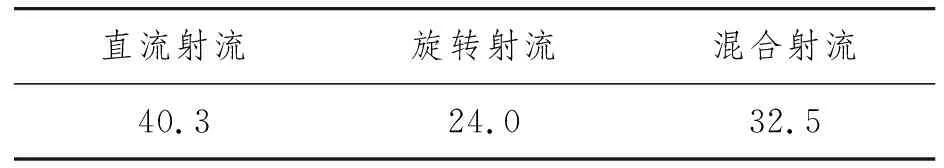

3种方案完成惰化所需的时间对比如表5所示。由于进气口流量相同,因此完成时间长短与耗气量成正比。由表5可知:旋转射流方案效果最好,相对于基准方案可节省40.4%氮气量和时间,混合射流方案相对于基准方案可节省19.4%氮气量和时间。

表5 3种方案惰化完成时间 s

综上所述,旋转射流优于混合射流和直流射流,减少了惰化死角的存在,缩短了完成惰化的时间,节省了耗氮量。

5 结 论

采用计算流体力学技术对液舱的氮气惰化过程进行仿真模拟,分析舱内流场、氧气体积分数和氧气质量分数分布特征,分析液舱不同射流气体惰化机理,提出优化方案,得到以下结论:

(1) 3种射流方案中旋转射流的推移式惰化效果最好。

(2) 初始阶段,由于氮气进入储罐的时间较短,储罐内氧气体积分数下降较慢,3种方案的变化区别不大;中期阶段,直流射流方案氮气径直进入储罐,进气扩张角较小,留下大量惰化死角,减慢了惰化过程的推进,而旋转射流和混合射流的氧气体积分数下降较快,舱内氮气离出气口较远,基本呈现推移式惰化;后期阶段,旋转射流方案中储罐内氧气质量分数更低,氧气体积分数降低更快,氮气质量分数更高,推移式惰化效果最好,大幅减少氮气消耗,节约时间。

(3) 旋转射流优于直流射流与混合射流,具有更好的经济性。与直流射流方案相比,旋转射流可减少40.4%氮气量和惰化时间;与混合射流方案相比,最多可减少26.2%氮气量和焊化时间。与直流射流方案相比,混合射流可节省19.4%氮气量和惰化时间。