低色度聚乙二醇400双油酸酯的合成工艺的研发

2021-01-05方珏冯磊

方 珏 冯 磊

(1. 南京友肯化工有限公司,江苏 南京 2100442;2. 江苏利宏科技发展有限公司,江苏 淮安 223200)

聚乙二醇双油酸酯属于一类重要的非离子表面活性剂,由于分子结构中存在酯基和聚氧乙烯基,因此可被广泛用W/O型乳化,工业清洗、工业润滑等领域。在乳化行业可用于矿物油、植物油、煤油、农药、油、油基切削液乳化等;在工业清洗中,可用于配置工业去油垢剂,工业乳化清洗;在工业润滑体系,可作为金属切削用润滑剂,在纺织、制革上,是润滑剂的组成之一。因此,聚乙二醇双油酸酯在工业领域中具有重要的用途。

国内目前聚乙二醇400双油酸酯主要采用直接酯化法制备,采用如硫酸、对甲苯磺酸、硼酸、固体酸等[1-4]催化剂,在酸性催化剂且高温条件下进行直接酯化,在此过程中产品色泽往往较深,一般都为琥珀色或深黄色。为了解决上述问题,本文对聚乙二醇400双油酸酯的合成进行了深入研究,可得到色度为150APHA的产品。

1 实验部分

1.1 制备原理

聚乙二醇400双油酯合成路线

1.2 主要仪器和试剂

聚乙二醇400:自制;油酸:工业级;Ti(SO4)2/SiO2:自制;抗氧剂X:自制;氢氧化钠:AR;聚醚用精制剂:AR;硅藻土:工业级。

四口烧瓶1 000 mL;搅拌装置1套; 循环水式多用真空泵1套。

1.3 合成方法

在1 000 mL四口烧瓶上安装温度计、氮气导管、电动搅拌器。依次加入油酸、聚乙二醇400、催化剂、抗氧剂X。温度升至210~220 ℃,保温。用氮气流导出反应过程中生成的水,用酯化率判断反应进度和酯化反应终点。当反应至终点后,将物料降温,冷却到室温,经5%氢氧化钠溶液中和至酸值低于0.5 mg KOH/g,加入精制剂和硅藻土与物料混合,通过吸附、过滤等步骤,得到最终产品,产品酯化率可达到97%,产品色度可达到150APHA。

1.4 分析方法

酸值:GB/T 6365—2006《表面活性剂游离碱度或游离酸度的测定》。

色度检测:GB/T 3143—2001《液体化学产品颜色测定法(Hazen单位-铂-钴色号) 》。

酯化率计算公式:

酯化率(%)=[1-(实测酸值-过量油酸折算的酸值)/理论酸值]×100%

理论酸值:针对聚乙二醇投料量所需理论的油酸折算的酸值。

2 结果与讨论

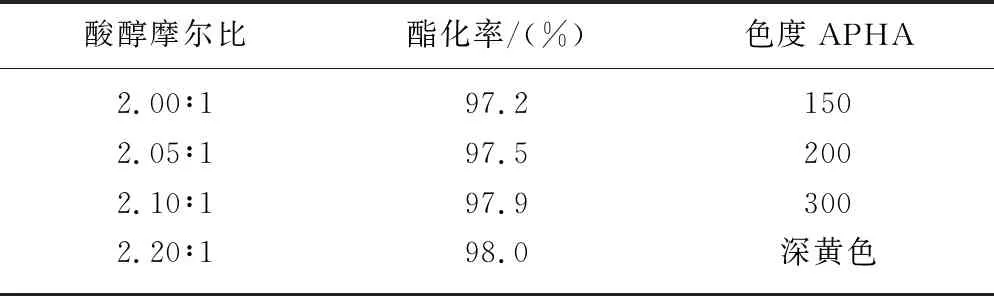

2.1 酸醇摩尔比对酯化率和色度的影响

在一般聚乙二醇400和油酸反应过程中,往往加入过量油酸使反应完全,然后真空脱除油酸。通过调整酸醇摩尔比,对比投料量对产品酯化率的影响,按照如下投料,聚乙二醇400为200 g(0.5 mol),催化剂Ti(SO4)2/SiO2为2.41 g(投料量的0.5%),抗氧剂X为2.41 g(投料量的0.5%),在210~220 ℃下反应,反应时间控制为8 h,改变油酸的投料量,实验结果如下表1。

表1 酸醇摩尔比对酯化率和色度的影响

从表1中可以得出,在相同反应时间内,酯化率随着酸醇摩尔比的增加而增加,在酸醇投料摩尔比达到2∶1后,提高酸醇摩尔比,其酯化率增加幅度趋缓,但是产品色度却随着酸醇摩尔比的增加而加深,这主要是因为过量的油酸需要在后期真空条件下脱除,导致产品色泽加深,因此综合考虑酯化率和色泽,选择酸醇摩尔比为反应理论配比2∶1。

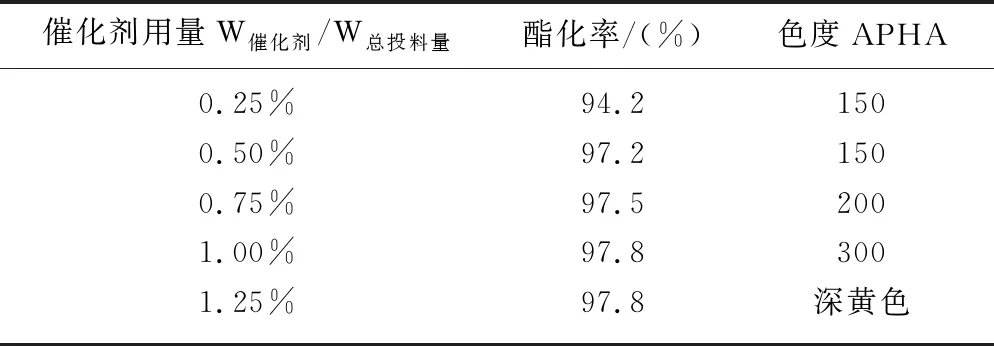

2.2 催化剂用量对酯化率和色度的影响

为考查催化剂的用量对产品酯化率和色度的影响, 按照如下投料,聚乙二醇400为200 g(0.5 mol),油酸为282 g(1.0 mol),抗氧剂X为2.41 g(投料量的0.5%),在210~220 ℃下反应,反应时间控制为8 h,改变催化剂Ti(SO4)2/SiO2的用量,所得实验结果见表2。

表2 催化剂用量对酯化率和色度的影响

由表2可见,酯化率随催化剂用量的增加而增加,催化剂用量大于0.5%后,酯化率增加不明显,但是色度明显加深,这可能是因为随着催化剂使用量的增加,导致氧化副反应发生增多,从而使色泽加深,因此综合考虑催化剂用量选择0.5%。

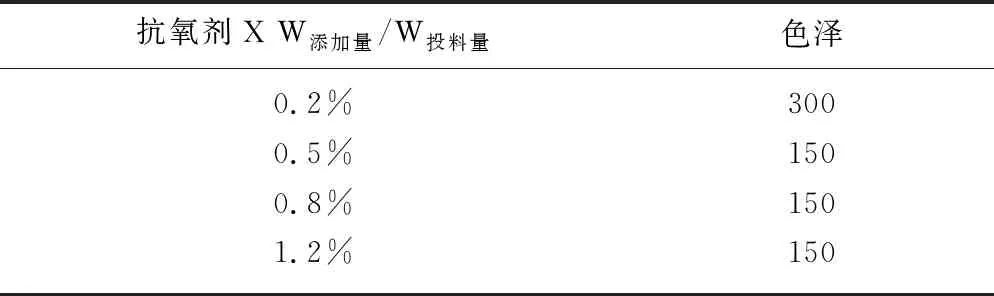

2.3 抗氧剂X添加量对产品色度的影响

按照如下投料,聚乙二醇400为200 g(0.5 mol),油酸为282 g(1.0 mol)催化剂Ti(SO4)2/SiO2为2.41 g(投料量的0.5%),在210~220 ℃下反应,反应时间控制8 h,改变抗氧剂X的用量,所得实验结果见表3。

表3 抗氧剂X添加量对产品性能的影响

从表3中可以得到,实验过程中随着抗氧剂X添加量的增加,产品的色度明显改善,当抗氧剂X加入量为0.5%时,产品色度为150APHA。抗氧剂X继续增加色度无变化,因此考虑在色泽较好的基础上,选择抗氧剂添加量为0.50%。

2.4 反应时间对酯化率的影响

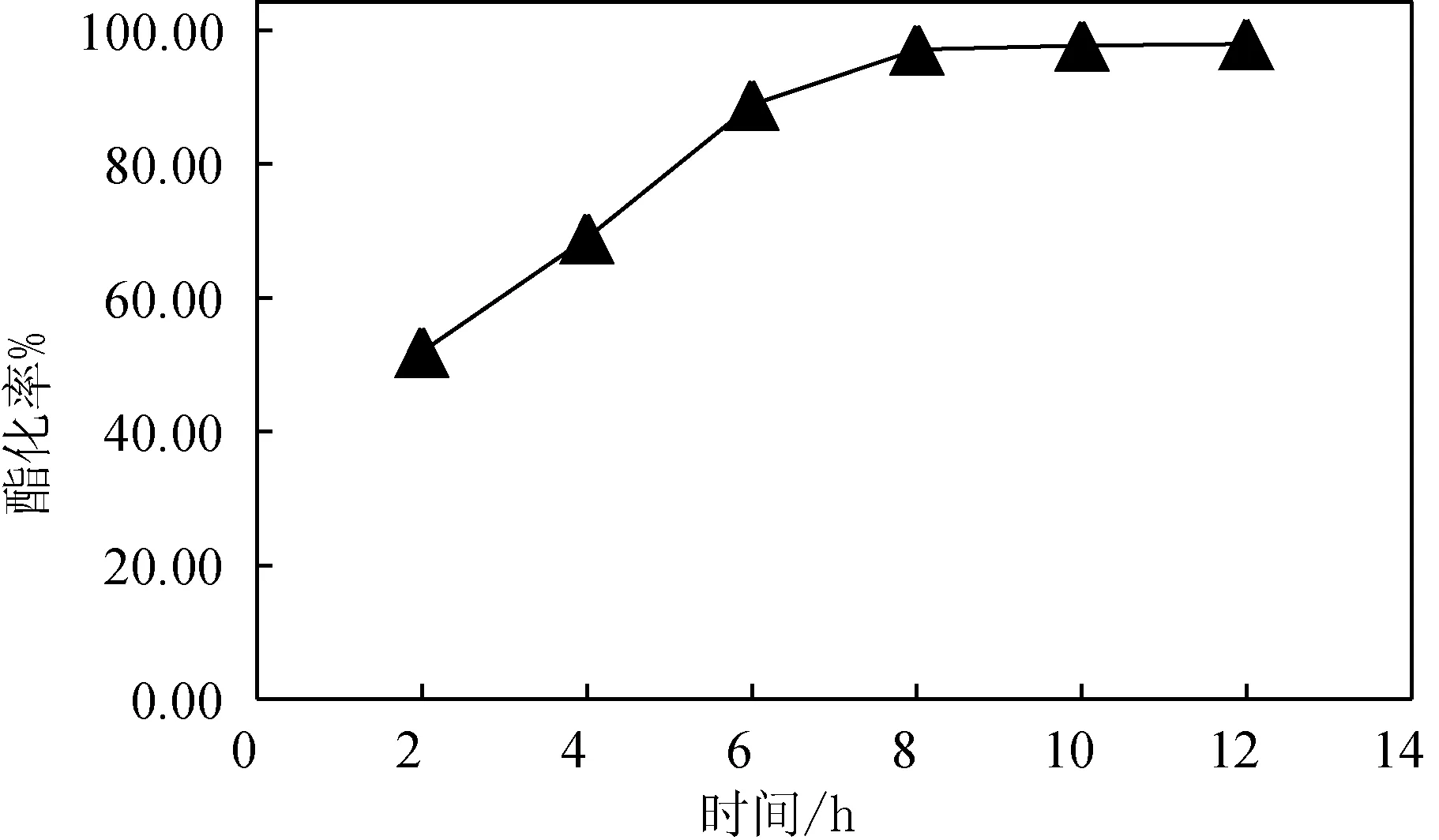

为考查反应时间对产品酯化率的影响, 按照如下投料,聚乙二醇400为200 g(0.5 mol),油酸为282 g(1.0 mol),抗氧剂X为2.41 g(投料量的0.5%),催化剂Ti(SO4)2/SiO2为2.41 g(投料量的0.5%),在210~220 ℃下反应,改变反应时间,实验结果见图1。

图1 反应时间对酯化率的影响

由图1可以得出,随着酯化反应的进行,酯化率增加明显,当反应时间超过8 h,酯化率达到97%。继续增加反应时间酯化率无明显变化,但是随着反应时间增加,产品色度加深,并且造成不必要的能量浪费,所以综合考虑选择酯化时间为8 h。

2.5 反应温度对酯化率和色度的影响

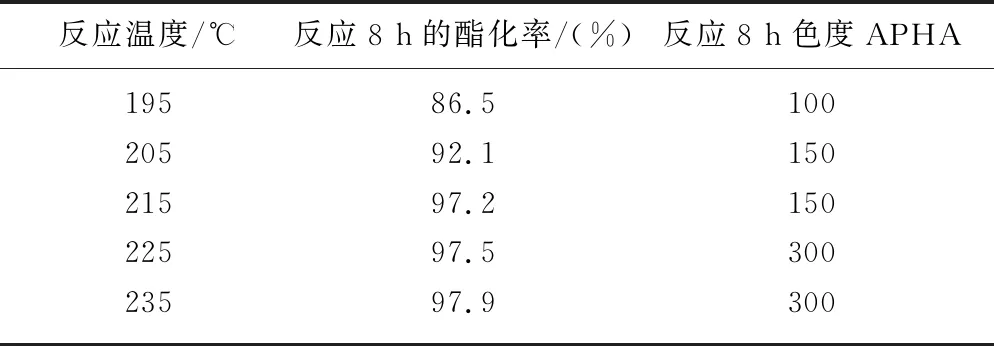

固定其它条件不变,只改变反应温度,考查其对产品酯化率和色度的影响,实验结果见表4。

由表4得出,反应温度越高,酯化率增加明显,但是当反应温度大于215 ℃后,在相同反应时间内的反应趋于平衡,酯化率几乎无明显变化,但是产品的色度却随着温度的增加而加深,这主要原因为反应较高,增加了氧化副反应的发生从而导致产品色度加深,所以综合考虑选择,反应温度控制在215 ℃左右。

表4 反应温度对酯化率和色度的影响

3 结论

通过条件影响因素试验,得出聚乙二醇400双油酸酯的合成工艺如下:酸醇摩尔比为2.0∶1,催化剂Ti(SO4)2/SiO2添加量为0.5%,抗氧剂X添加量为0.5%,反应温度控制在215 ℃左右,反应时间为8 h,酯化率可达到97%,然后粗品经5%氢氧化钠溶液中和,加入精制剂和硅藻土,经吸附、过滤等步骤,得到最终产品,产品色度可达到150APHA。