增塑剂及其相容性对单组分聚氨酯防水材料浸水后粘接性能的影响

2021-01-05陈开寿何宏林陈立义

何 进 陈开寿 何宏林 陈立义

(1. 科顺防水科技股份有限公司,广东 佛山 528303;2. 华南理工大学,广东 广州 510641)

作为一种被广泛应用于民用建筑工程、地铁与隧道、城市地下管网等地下防水工程的反应型防水材料,单组分聚氨酯防水涂料具有以下优点:首先,它开桶即用、无需配制;其次,它能用于复杂条件的施工,并且其固化反应温度和湿度的宽泛性较好;再次,它固化形成的涂膜适应性好、延伸率高、低温性能好、与基层粘结能力强。

聚氨酯类防水材料应用于浸水环境或者处于地下水位以下时,需要承受一定的水压,一旦浸水后防水层与基层粘接不良,水会随着破损的孔隙通道渗透进入建筑内部,增加发生“窜水”的风险。这样不仅会影响防水材料的安全性和可靠性,同时对于建筑的使用功能有不良影响。另外,防水工程,特别是地下防水工程大多属于隐蔽工程,老化或者破坏后,其后期维修的花费高、难度大。因此,越来越多的行业标准或者规范将防水材料的耐久性作为一项重要指标。例如,GB 50108—2008《地下工程防水技术规范》中便规定:“涂料防水层应具有良好的耐水性、耐久性及耐腐蚀性”。

由于聚氨酯防水材料的应用广泛,近年来此类材料逐渐受到相关研究人员的关注,但目前的研究主要侧重于聚氨酯材料的合成[1]、应用[2]、以及降解稳定性[3, 4]方面。关于其在实际应用过程中的耐久性,尤其是在浸水条件下防水材料与基材粘接耐久性的研究却很少。因此本文以通用型的单组分聚氨酯防水材料为原料,通过红外光谱、拉伸试验、动态热机械分析、浸水前后的平衡接触角测量以及粘接性能测试等,研究了增塑剂种类及其与单组分聚氨酯防水材料的相容性对于浸水条件下防水材料与基材粘接耐久性的影响。

1 实验部分

1.1 主要原料

聚醚: EP-330N、DL-2000D,山东蓝星东大有限公司;重钙: 800目,市售;滑石粉: 1000目,市售;癸二酸二辛酯:DOS,山东朗泰化工有限公司;氯化石蜡:52#,长沙明瑞化工有限公司;甲苯二异氰酸酯:TDI(80/20),陶氏化学;潜固化剂:自制。

1.2 设备与仪器

万能电子测试机:WANCE型,深圳万测实验设备有限公司;接触角测试仪:SDC200S型,广州市澳金工业自动化系统有限公司;差示扫描量热分析仪: DSC3+型,热重分析仪:TGA-2型,动态热机械分析仪:DMA-1型,电子分析天平:ME104型,瑞士梅特勒-托利多公司;X射线能谱仪EDS:QUANTAX400型,美国布鲁克公司。

1.3 实验基础配方

聚醚EP-330N: 100份;聚醚DL-2000D:90份;重钙:250份; 滑石粉: 180份; 甲苯二异氰酸酯TDI(80/20):25份; 增塑剂(A+B): 125份;潜固化剂:10份;助剂:4份。其中,增塑剂A为52#氯化石蜡,增塑剂B为癸二酸二辛酯DOS。实验中采用增塑剂为变量,保持增塑剂总量不变,调整A与B的比例分别为A∶B=100∶0、80∶20、60∶40、40∶60、20∶80、0∶100,其他条件保持不变。

2 测试与表征

2.1 力学强度测试

根据GB/T 19250—2013标准要求,将聚氨酯膜裁成符合国标GB/T 528的哑铃Ⅰ型,用WANCE型电子拉力机进行测试。测试条件:测试温度23±2 ℃,拉伸速率为500±50 mm/min。

2.2 吸水率测试

根据GB/T 19250—2013标准要求,将聚氨酯膜裁成50 mm×50 mm大小试样,称量(质量记为m1)后放入温度23±2 ℃水中,浸泡一定时间后取出,用滤纸吸干表面水渍,并且在1 min内完成称重(质量记为m2)。实验结果取3个试样的算数平均值。吸水率Q按公式(1)计算。

(1)

2.3 粘接强度测试

将聚氨酯防水材料成膜在强度等级为42.5、尺寸为70 mm×70 mm×20 mm的标准砂浆块表面,并在温度23±2 ℃,相对湿度50±10%条件下养护168±2 h后,聚氨酯防水材料的表面用80目砂纸进行打磨,并用40 mm×40 mm的正方形拉拔试块进行粘接,室温下养护2 h后进行粘接强度测试。对于浸水后的粘接强度,将泡水一定时间的试块取出,在温度23±2 ℃、相对湿度50±10%条件下放置24±2 h自然晾干,然后测试其粘接强度。粘接强度测试条件:测试温度23±2 ℃,拉伸速率为5±1 mm/min。

2.4 DSC测试

样品的玻璃化转变温度(Tg)由差示扫描量热分析仪测定。测试条件:样品量约4 mg至5 mg,温度范围-80 ℃到200 ℃,升温速率为5 ℃/min。

2.5 TGA测试

样品的热失重曲线通过TGA-2型热重分析仪测定。测试条件:样品量约5 mg至8 mg,温度范围40 ℃到800 ℃,升温速率为10 ℃/min。

2.6 动态机械分析(DMA)测试

将样品裁成20 mm×5 mm×1.4~1.6 mm的样条,其储能模量E′通过梅特勒-托利多公司的DMA-1型动态热机械分析仪测定。测试条件:频率范围0.1 Hz 到100 Hz,温度23±2 ℃。

2.7 接触角测试

样品泡水前后的平衡接触角在SDC200S型接触角测量仪上进行,对于泡水后的样品在23±2 ℃、相对湿度50±10 %的条件下放置24±2 h自然晾干,然后再测试其平衡接触角。每个样品随机选取三个点测试,结果取三次测量的平均值。

2.8 表面元素分析

样品泡水前后的表面元素分析在QUANTAX型X射线能谱仪上进行,测试的加速电压为5 kV。对于泡水后的样品在23±2 ℃、相对湿度50±10%的条件下放置24±2 h自然晾干,然后再每个样品随机选取三个点测试,结果取三次测量的平均值。

3 结果与讨论

3.1 增塑剂与单组分聚氨酯防水材料的相容性及其影响

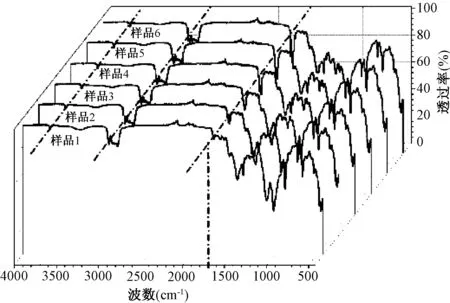

从图1中可以看到随着体系中增塑剂B含量的增加,样品在1 720~1 740 cm-1处属于增塑剂B的特征吸收峰强度逐渐增加。从图2中可以看出,当保持增塑剂的总量不变,调整聚氨酯防水材料中增塑剂A和B的比例分别为A∶B=100∶0、80∶20、60∶40、40∶60、20∶80、0∶100时, 样品1-6中增塑剂、树脂、粉料的热失重的比例保持不变,仅表现出起始失重温度的微小区别。

图1 样品1-6的全反射-傅里叶变换红外光谱(ART-FTIR)

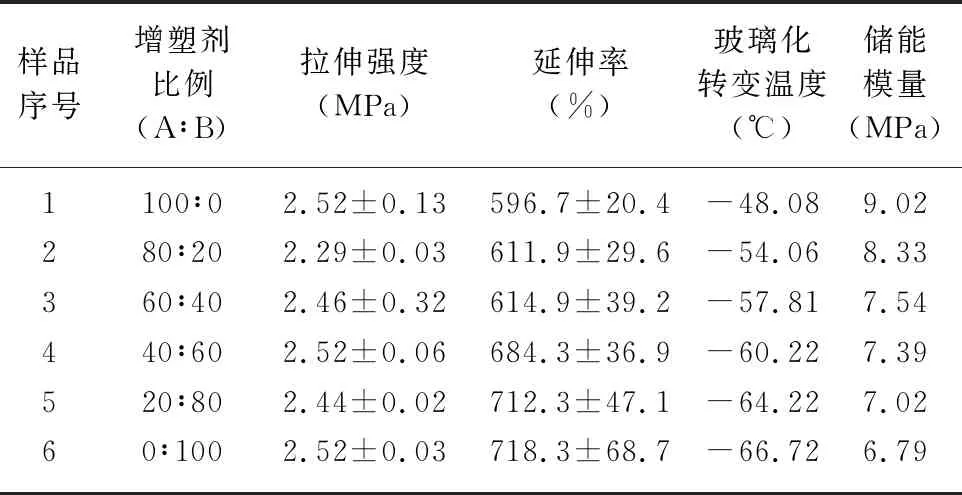

表1 样品1-6的部分力学性能以及热力学性能比较

图2 样品1-6的热失重(TGA)曲线

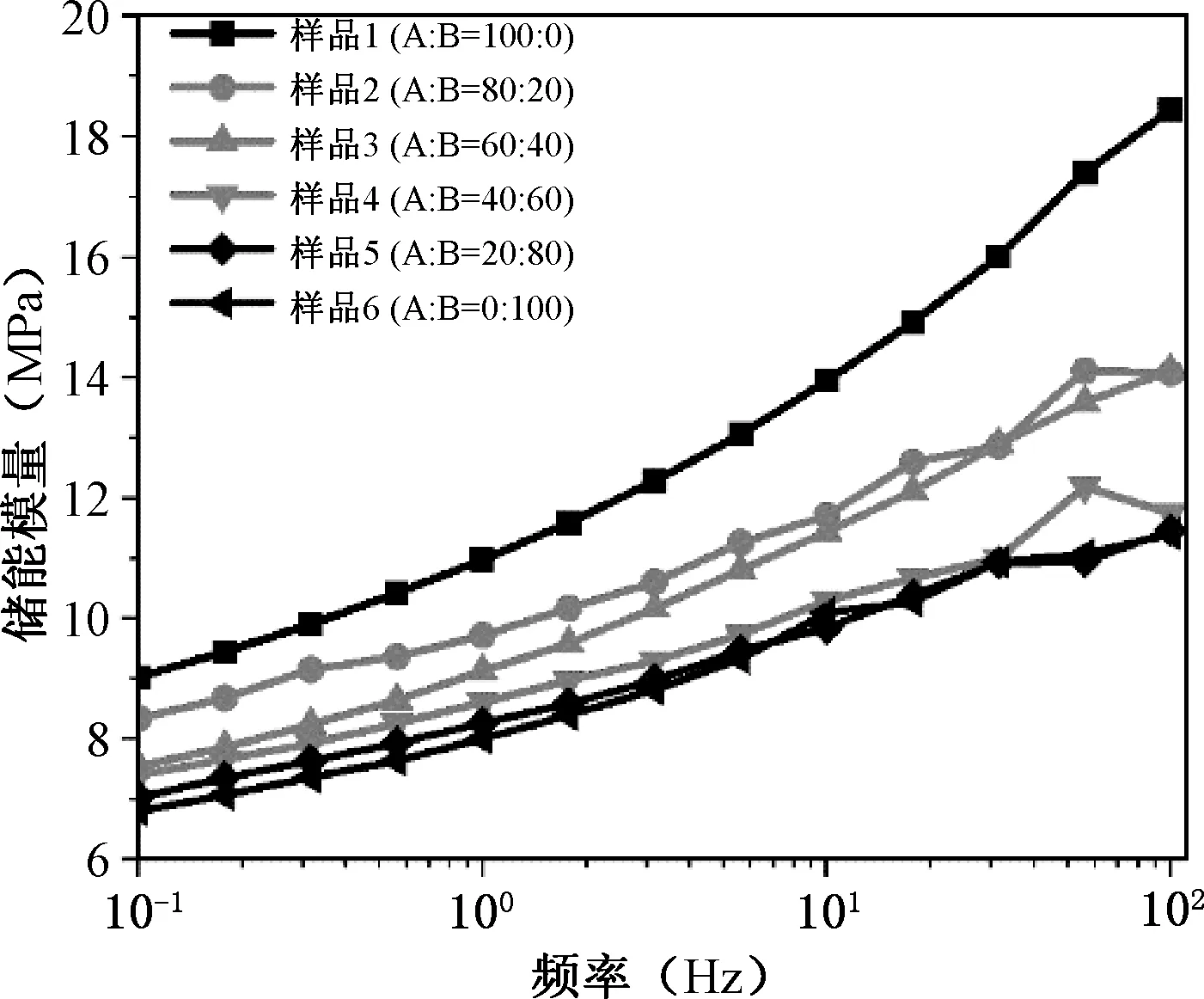

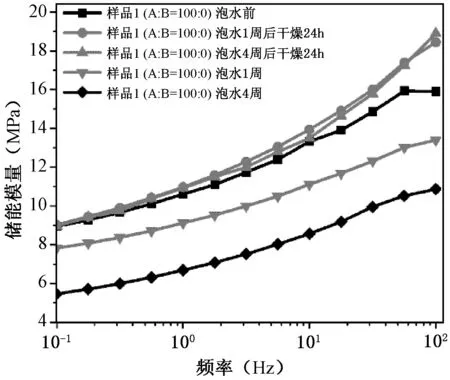

同时从表1中可以看到,样品1-6的玻璃化转变温度逐渐由-48.08 ℃下降到-66.72 ℃,样品1-6 的延伸率逐渐增加,而且它们的储能模量E也随之从9.02 MPa下降到6.79 MPa,其储能模量变化曲线如图3所示。上述结果表明:对于该单组分聚氨酯防水材料而言,增塑剂B相比于增塑剂A具有更好的增塑效果,它与聚氨酯防水材料的相容性也更好。

图3 样品1-6的储能模量E'随频率的变化曲线

3.2 水对于单组分聚氨酯防水材料的影响

水是防水材料在使用过程中必须面对的问题,水对于单组分聚氨酯防水材料的影响主要体现在以下两个方面:一是水对聚氨酯防水膜的影响,二是水对聚氨酯-水泥界面的影响。相关研究[5, 6]表明,水对于聚氨酯类材料的作用主要体现在三个方面:水的增塑作用、水解作用、水引起的相关物质的迁移作用。

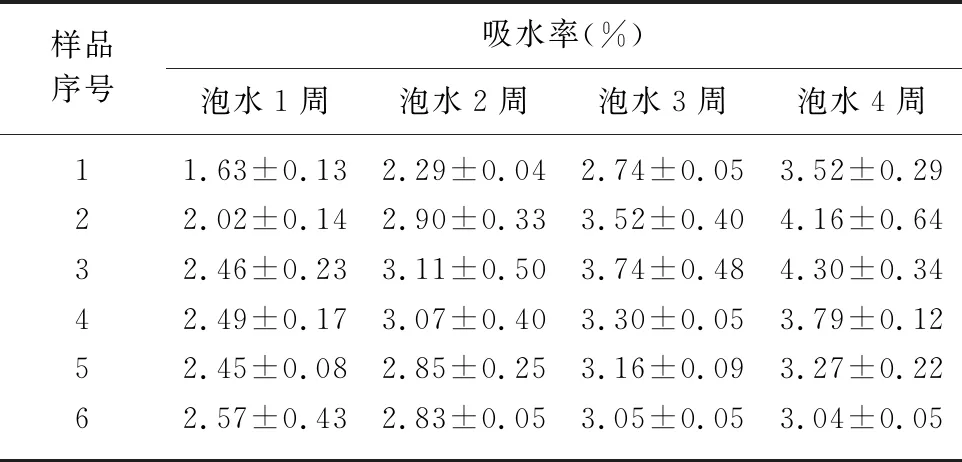

从图4以及表2可以看出样品1-6的吸水率均随着泡水时间的增加而增大;而且随着体系中增塑剂B比例的增加,体系的亲水性增加,吸水速率也逐渐加快。对样品6而言,其吸水率基本在泡水7天后达到平衡。另外,如图5所示,我们考察了样品1吸水后的储能模量E的变化,可以看到吸水后样品1的储能模量明显下降,且泡水时间越长其储能模量值越低,但这个过程是可逆的,当水分挥发后储能模量又会基本恢复。这说明在相对短的时间内(如泡水4周),水对于聚氨酯防水材料主要起类似增塑剂的作用。

图4 样品1-6的吸水率随泡水时间的变化曲线

表2 不同样品的吸水率比较

图5 动态热机械分析法测定的样品1在泡水前后的储能模量变化曲线

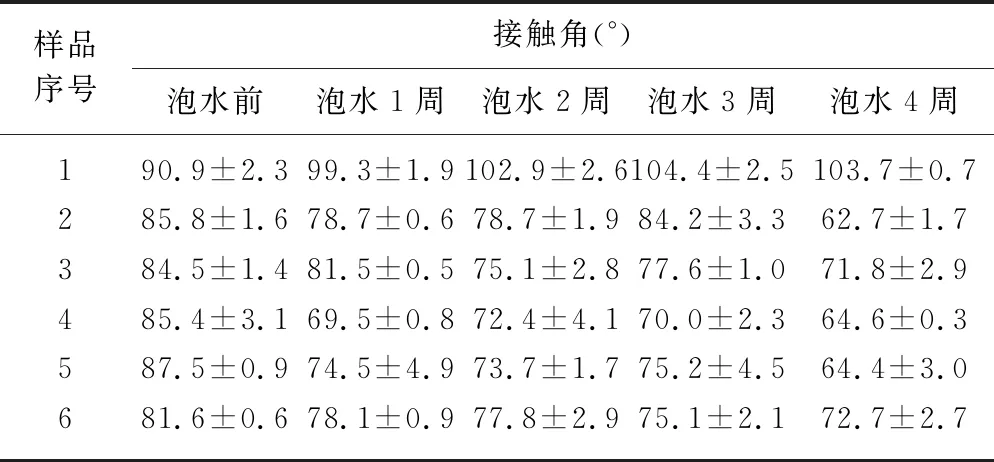

此外,我们通过测量泡水前后聚氨酯膜表面平衡接触角的变化,对水造成的聚氨酯内部增塑剂等物质的迁移做了一些定性考察。实验结果表明,样品1-6在泡水前后的接触角发生了一些明显的变化,如表3中所示:对样品1而言,泡水后其接触角由泡水前的90.9±2.3°增大到泡水第4周的103.7±0.7°;对样品2-6而言,泡水后它们的接触角表现出一定程度的下降,特别是在泡水1~2周时下降最为明显,但是每个样品下降的幅度略有区别。造成这种现象的原因可能是增塑剂A和增塑剂B的亲疏水性差异较大,增塑剂A相对疏水而增塑剂B相对亲水,浸水条件下增塑剂会向表面或者界面处迁移所致。

表3 不同样品的接触角(CA)随泡水时间的变化比较

图6 样品1在泡水前(A)和泡水4周后(B)的表面元素分析

另外,通过X射线能谱仪EDS对样品表面的元素进行定量分析,我们发现泡水4周后样品1表面的氯元素含量相对于泡水前明显增加(如图6中所示),考虑到所用原材料中仅有52#含有氯元素,这也说明泡水后样品1中的氯化石蜡向表面发生了迁移。

3.3 泡水对于聚氨酯防水材料粘接性能的影响

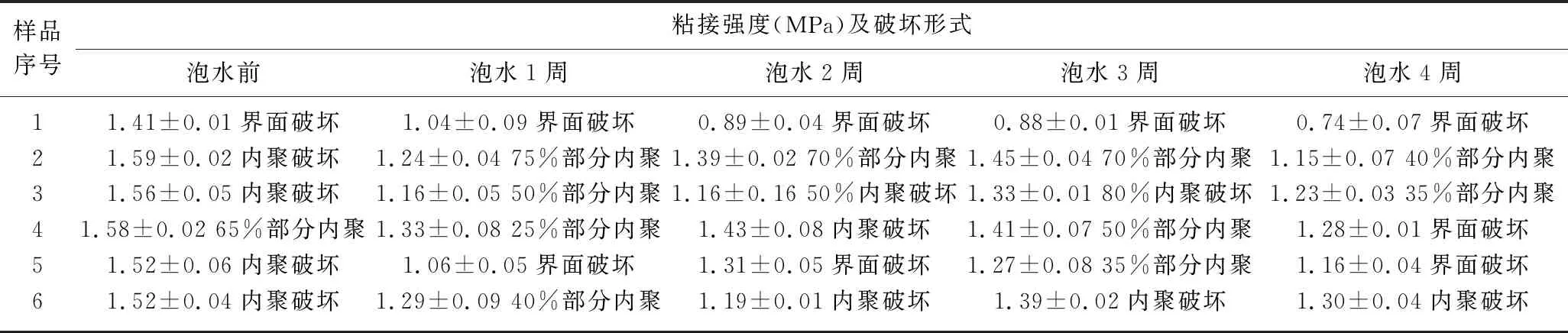

从表4中我们可以看到单组分聚氨酯防水材料与水泥粘接强度及粘接破坏形式随着样品中增塑剂的种类和比例的不同而有较大差异,三种比较典型的粘接破坏形式如图7所示。比如,泡水前样品1表现为界面破坏,而样品2-6则表现为完全内聚破坏或者部分内聚破坏,产生这种差异的主要原因是增塑剂B相对于增塑剂A更加亲水,随着体系中增塑剂B比例的增加,涂料对于多孔性的水泥材料具有更好的润湿性。

图7 样品与水泥块粘接破坏的三种形式:A、内聚破坏;B、部分内聚破坏;C、界面破坏

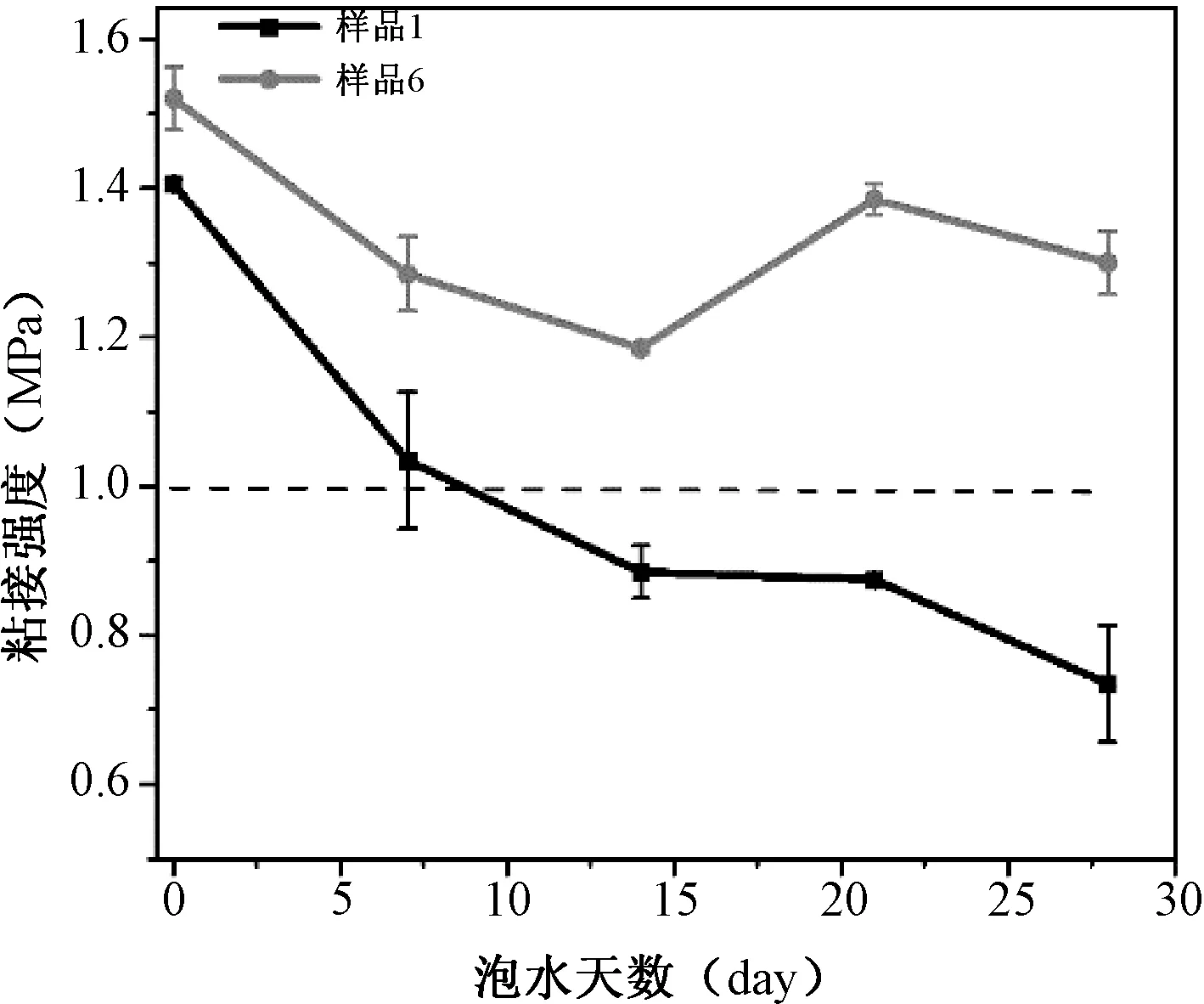

同时,从图8和表4中可以看到泡水对于聚氨酯防水材料与水泥基材的粘接有较大的不利影响。随着泡水时间的增加,粘接强度呈现出明显的下降趋势,且在泡水后1~2周表现最为显著,这也与聚氨酯膜表面接触角的变化趋势比较一致。但是,我们也看到样品2-6相对于样品1而言,与水泥基面的粘接均有一定程度的改善,特别是样品6泡水后的粘接强度保持得较好:在泡水4周后,样品6与水泥的粘接强度仍有1.30±0.04 MPa(内聚破坏),而样品1与水泥的粘接强度仅为0.74±0.03 MPa(界面破坏)。产生这种现象的原因一方面可能是增塑剂B的加入改善了体系对于水泥基面的润湿性,另外增塑剂B与聚氨酯体系良好的相容性使得其在水中的耐迁移性得到改善,从而有利于粘接强度的保持。

图8 样品1和样品6的粘接强度随泡水时间的变化曲线

表4 不同样品泡水前后的粘接强度及破坏形式比较

注:若内聚破坏比例≥90%,记录为内聚破坏;90%>内聚破坏比例>20%,记录为部分内聚;内聚破坏比例≤20%,记录为界面破坏。

4 结论

增塑剂与聚氨酯防水材料的相容性对于粘接强度及其浸水后粘接强度的保持率有较大影响:相对亲水、相容性更好的增塑剂一方面可以改善聚氨酯防水材料对于水泥基材的润湿性能,另一方面,相容性好的增塑剂在水中的耐迁移性更好,这也使得粘接强度保持得更好,提高了聚氨酯防水材料在实际使用过程中的可靠性与安全性。