二维C/SiC-ZrC复合材料的低速冲击损伤研究

2021-01-05皮慧龙张宝鹏于新民刘伟金鑫

皮慧龙, 张宝鹏, 于新民, 刘伟, 金鑫

二维C/SiC-ZrC复合材料的低速冲击损伤研究

皮慧龙1, 张宝鹏2, 于新民2, 刘伟2, 金鑫2

(1. 西北工业大学 超高温结构复合材料重点实验室, 西安 710072; 2. 航天特种材料及工艺技术研究所, 北京 100074)

通过二维C/SiC-ZrC复合材料的低速冲击、冲击后拉伸试验以及CT扫描方法, 研究了不同冲击能量对材料冲击损伤特征及拉伸性能的影响。结果表明C/SiC-ZrC复合材料具有较高的冲击损伤容限, 在15~24 J能量范围内的损伤状态主要表现为穿透损伤。随着冲击能量的增大, 材料名义拉伸强度的下降趋于平缓, 最大降幅约为25%。冲击主要造成冲击区域附近的复合材料发生分层和纤维断裂损伤, 冲击区域以外未发生明显的损伤和破坏。

C/SiC-ZrC; 复合材料; 冲击; 剩余拉伸强度

C/SiC-ZrC超高温陶瓷基复合材料具有低密度、高强度、高温抗氧化和耐烧蚀等优异性能, 可以满足防热和结构一体化设计的应用需求, 是航空航天飞行器用高温热结构部件的重要候选材料之一[1-3]。在使用和维修过程中, 复合材料结构件难免会遭受外来物体的冲击, 如跑道碎石冲击、人为踩踏、滑行碰撞等, 这些冲击能量一般在15 J以上[4], 会造成复合材料一定程度的损伤, 导致材料力学性能退化, 降低材料的使用寿命和稳定性。因此, 研究复合材料的冲击损伤特性及其对力学性能的影响, 对复合材料的使用安全具有重要意义。

陶瓷基复合材料的孔隙率一般较大(>10%), 而且材料内部的SiC和ZrC等陶瓷基体具有一定的脆性。在冲击作用下复合材料基体发生开裂后, 对碳纤维难以形成有效保护, 针对复合材料的低速冲击损伤特性, 国内外学者开展了相关的数值模拟和试验研究[5-15]。在数值模拟方面, Batra等[5]将有限元模型应用到准静态和动态低速冲击研究中, 提出了材料损伤的初始判据和损伤演化。Donadon等[6]建立了加载条件下的塑形和损伤耦合模型, 模拟出低速冲击后形成的永久凹坑。Tiberkak等[7]采用有限元方法预测了落锤低速冲击下材料的损伤, 提出随着90°铺层的增加, 接触力载荷随之增大, 材料耐冲击性能提升。Kachanov等[8]结合连续损伤力学和应力应变损伤准则, 研究了复合材料结构破坏的形式。在试验研究方面, Trabandt等[9-10]在0.7~12 J冲击能量范围内开展了C/SiC复合材料的低速冲击试验。研究发现, 冲击能量为0.7 J时, 材料没有明显损伤, 不需要更换受冲击部件; 当冲击能量高于1 J时, 复合材料内部发生了明显的分层现象。姚磊江等[11-12]研究了C/SiC复合材料的冲击损伤特征, 提出冲击能量的大小是造成C/SiC复合材料损伤模式不同的重要因素, 冲击能量低于1.5 J时几乎观察不到损伤, 高于9 J时材料有可能被击穿。李玉龙 等[13-15]研究了冲击载荷对C/SiC、C/C复合材料力学性能的影响, 结果表明C/SiC和C/C复合材料在冲击载荷作用下均对应变率较为敏感。

目前, 对超高温陶瓷基复合材料的低速冲击损伤的研究较少, 随着复合材料的快速发展, 需要对损伤规律、无损检测和损伤后材料的力学性能等方面进行深入的研究, 为复合材料结构件的使用安全评价和维修等提供数据支撑。本工作采用聚合物浸渍–裂解法(Polymer Infiltration and Pyrolysis, PIP)制备了C/SiC-ZrC复合材料, 研究了复合材料在不同冲击能量下的损伤特征, 及其对材料拉伸性能的影响, 结合微观结构分析评估了材料的抗冲击损伤性能, 以期为复合材料的安全使用提供依据。

1 实验方法

1.1 材料制备

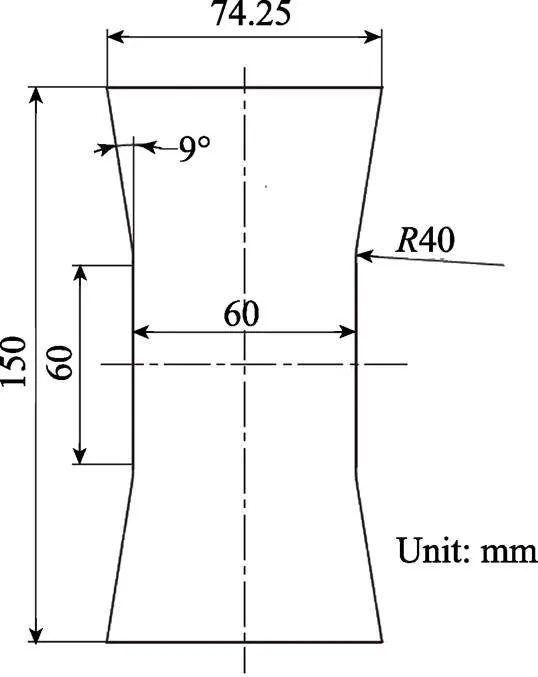

2D C/SiC-ZrC复合材料的制备: 采用T300平纹碳纤维布叠层缝合预制体(江苏天鸟公司货架产品, 密度约0.7 g/cm3); 采用化学气相沉积工艺制备纤维表面热解碳(PyC)界面层(1000 ℃, 丙烷气氛), 其厚度约为100 nm; 以Zr改性聚碳硅烷为前驱体通过高压浸渍–高温裂解工艺制备SiC-ZrC基体, 其中Zr改性聚碳硅烷在碳纤维预制体内部孔隙中浸渍填充并高温裂解陶瓷化为SiC-ZrC基体, 高温裂解温度约为1400 ℃。所制备的2D C/SiC-ZrC复合材料的密度约为2.1 g/cm3, 陶瓷基体约占50vol%,气孔率约为10vol%。考虑到试样需要经历冲击和拉伸试验, 为了方便加载并保证夹持试样稳定, 将试样形状设计成楔形。试样在平面的加工尺寸如图1所示, 厚度为6 mm; 采用有限元静力分析法确定试样尺寸, 保证试样在拉伸载荷下应力分布均匀, 试验段应力高且首先破坏, 试样的典型应力分布云图如图2所示; 有限元分析软件为Abaqus/ Standard, 网格类型为SC8R, 网格大小为1 mm。

1.2 低速冲击试验

参照ASTMD7136/D7136M标准, 采用落锤法对C/SiC-ZrC复合材料进行低速冲击试验。锤头直径为16 mm, 冲击高度最大为1.5 m。落锤提升至指定高度后, 采用电磁铁固定并控制其释放, 使落锤沿导轨自由落体击打试样, 保证击打位置准确, 同时采用人工控制防止二次击打。具体试验过程包括如下步骤:

1) 检查试样并拍照, 测量试样中心区域不同位置处的宽度和厚度, 共测量3次, 取平均值作为中心区尺寸;

2) 将试样装入夹具, 然后将试样和夹具放到冲击装置底部, 保证锤头位于试样中央位置;

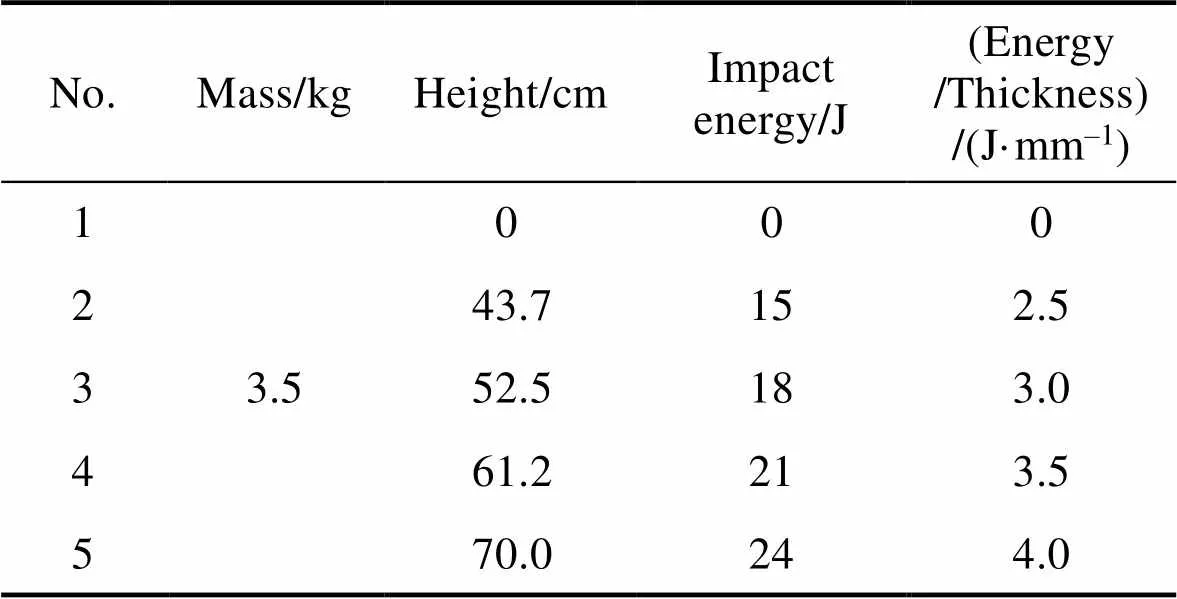

3) 调整落锤高度, 1#至5#试样对应的冲击能量、落锤质量及高度如表1所示;

图1 试样形状和尺寸示意图

图2 试样应力分布云图

表1 低速冲击试验条件

4)释放落锤, 完成冲击;

5)取下试样并拍照, 使用游标卡尺测量冲击损伤处的特征尺寸。

1.3 测试冲击后的拉伸强度

采用INSTRON 1000HDX万能材料试验机对低速冲击后的C/SiC-ZrC复合材料进行拉伸强度测试, 试验过程包括如下步骤:

1)擦洗试样和加强片表面, 在试样和加强片表面均匀涂抹AB胶, 粘合试样和加强片, 并用夹子夹紧;

2)待胶水完全固化后将试样装入夹具, 然后将试样和夹具安装到试验机上, 以3 mm/min的速率进行加载。

1.4 冲击损伤检测

采用外观检查和CT对冲击后的C/SiC-ZrC复合材料进行损伤评估。外观检查方面: 使用游标卡尺测量试样正面和背面的损伤尺寸, 计算试样的可视损伤面积, 并对冲击区域进行微观形貌分析。然后, 对含冲击损伤的C/SiC-ZrC复合材料的拉 伸断口进行CT扫描, 获得材料断口及内部的损伤情况。

图3 C/SiC-ZrC复合材料的截面微观形貌

2 结果及讨论

2.1 制备态微观形貌

图3为制备态C/SiC-ZrC复合材料的截面微观形貌, 图中灰色部分主要由SiC和ZrC组成, 作为复合材料的陶瓷基体分布在纤维束间和纤维束内部; 黑色区域则主要由碳纤维和热解碳界面层组成。从图中还可以观察到复合材料中陶瓷基体处的孔隙较大(如图中箭头所指), 而纤维束内部的孔隙较小。

2.2 冲击损伤

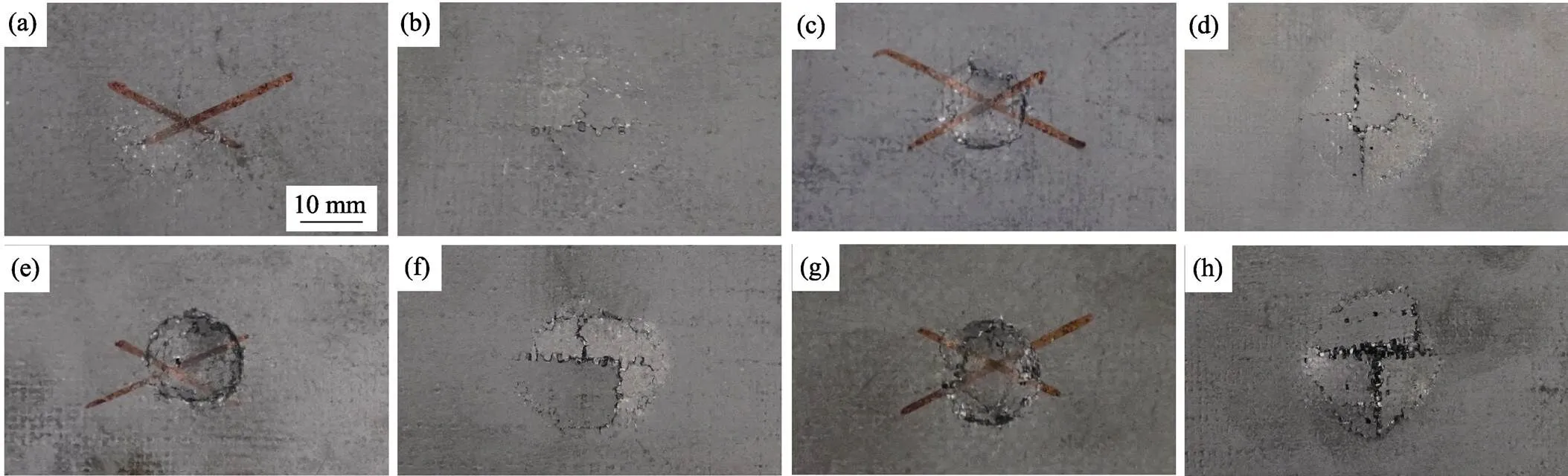

图4为C/SiC-ZrC复合材料经过不同能量冲击后的正面和背面宏观形貌。从图4中可以观察到, 当冲击能量为15 J时, 在冲击正面出现了轻微的凹陷, 在背面的对应区域产生了裂纹; 当冲击能量达到18 J及以上时, 复合材料的冲击面被明显压溃, 出现圆形的冲击凹坑, 在背面发生了分块、鼓包和纤维断裂现象, 但冲击损伤被限制在局部区域内, 没有发生整体性断裂。

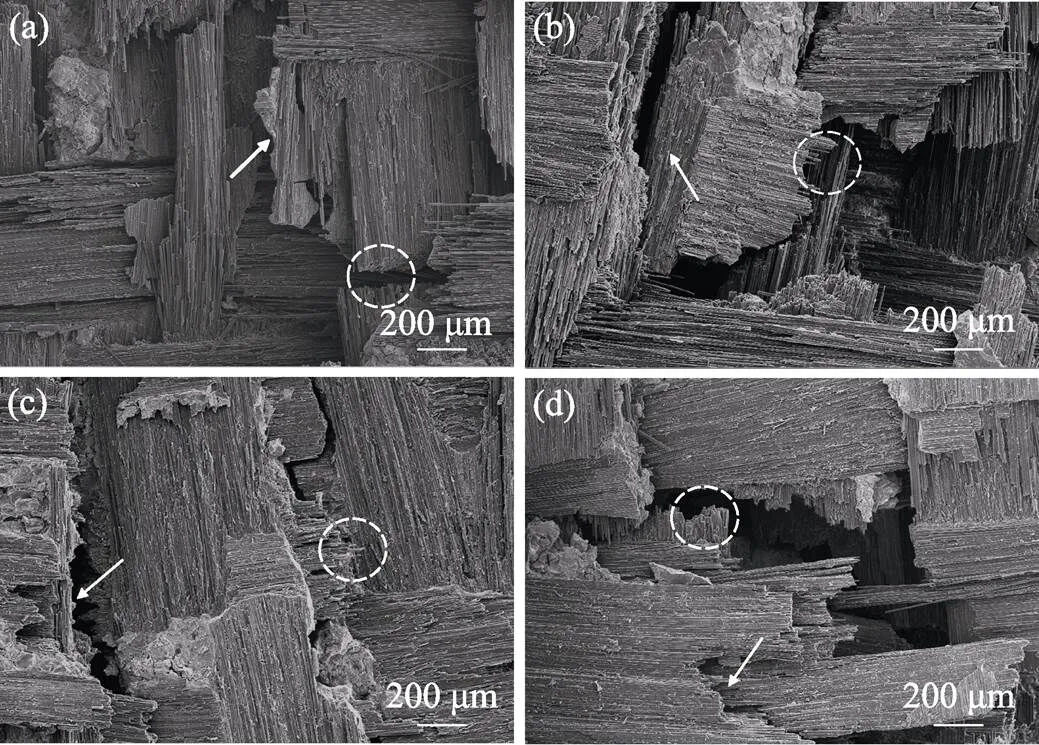

图5为不同能量冲击试验后复合材料前表面凹坑处的微观形貌, 从图中可以看出, 在15~24 J冲击能量范围内, 凹坑中心区域均发生了纤维断裂和分层现象, 分层损伤主要表现为纤维层的翘起、塌陷和滑移等(如图5中箭头所指)。根据文献报道[12,16], 落锤接触试样表面时会产生应力波, 并以两种方式传播: 一种是沿纤维方向传播, 通过基体及纤维之间的相互作用传递应力, 使纤维发生变形; 另一种是层内基体受到应力作用发生开裂和变形。随着冲击应力沿复合材料厚度方向的传递, 纤维和基体之间的界面层受到外力作用产生的裂纹, 并沿着界面层的方向扩展, 造成界面层从纤维表面剥离, 进而导致分层。根据冲击后复合材料断裂的宏观和微观形貌(如图4和图5所示), 在冲击过程中, 冲击正面区域内材料承受剪切应力, 而在冲击背面区域内材料承受弯曲应力, 从而造成复合材料中大量纤维发生断裂(如图5中圆形区域所示), 影响材料的拉伸性能。因此, 在上述冲击能量范围内, 虽然C/SiC-ZrC复合材料的宏观损伤程度随冲击能量的增大而加重, 但材料的主要损伤模式表现为分层和纤维断裂。

图4 冲击试验后C/SiC-ZrC复合材料正面(a,c,e,g)及背面(b,d,f,h)的宏观形貌

(a, b) 15 J; (c, d) 18 J; (e, f) 21 J; (g, h) 24 J

图5 冲击试验后材料正面的微观形貌

(a) 15 J; (b) 18 J; (c) 21 J; (d) 24 J

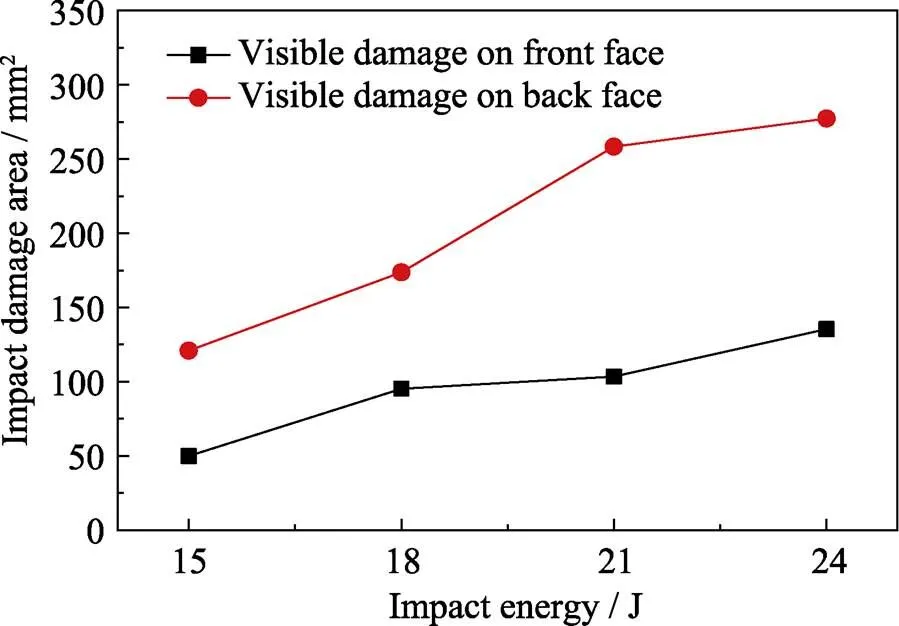

冲击后C/SiC-ZrC复合材料的特征损伤尺寸及残余拉伸强度如表2所示。图6为不同能量冲击后材料正面及背面的损伤面积。从图6中可以看出, 随着冲击能量的增大, 试件正面及背面损伤区域的面积均逐渐增大, 冲击能量达到24 J时, 正面损伤处的最大圆面积约为135.5 mm2; 此时背面损伤区域的最大面积达到277.3 mm2, 纤维层明显分块、鼓起, 如图4(h)所示。

图7为不同冲击能量下试样正面产生的凹坑深度及背面鼓起的高度。从图7中可以看到, 随着冲击能量的增大, 试样正面损伤深度呈近似线性增长, 而背面鼓起高度并非线性增大, 这可能是由于冲击能量从21 J增大至24 J时, 在背面冲击范围附近的纤维层显著翘起, 导致损伤高度明显增大。当冲击能量为15 J时, 凹坑深度约为0.78 mm, 约占试样总厚度的13%, 背面鼓起高度的实测值约为1 mm; 当冲击能量为24 J时, 凹坑深度约为2.66 mm, 约占试样总厚度的44%。

表2 冲击后复合材料的损伤尺寸及残余拉伸强度

图6 不同能量冲击后材料的损伤面积

图7 不同能量冲击后材料的正面凹坑深度及背面凸起高度

2.3 冲击后的拉伸性能

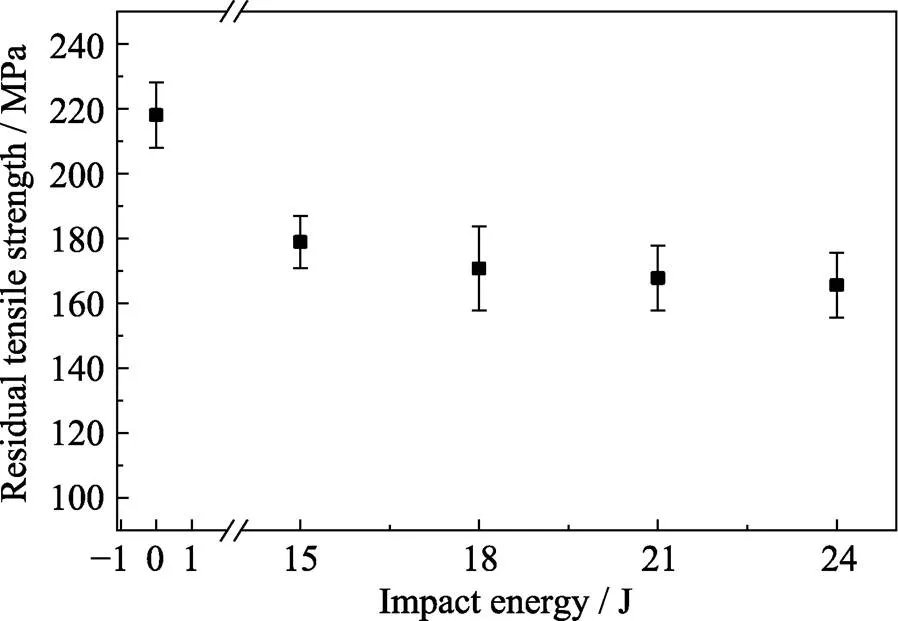

图8为不同能量冲击后C/SiC-ZrC复合材料残余的名义拉伸强度, 可定义为:

=max/

其中,max为最大拉伸载荷,为试样的横截面积。

图8 不同能量冲击后材料的拉伸强度

从图8中可以看出, 冲击能量在15~24 J范围内增大时, C/SiC-ZrC复合材料名义拉伸强度的下降趋于平缓。文献[11,17]指出, 随冲击能量的增大, 复合材料损伤的外部形貌可分为以下四种状态: (1)无损伤状态。冲击能量低于某一门槛值, 冲击过程不会对材料造成任何损伤。(2)冲击正面目视不可检损伤状态。冲击能量高于上述门槛值时, 虽然用肉眼观察不到损伤, 但使用X射线可以探测出材料内部已经发生了分层损伤。目前, 该类损伤状态的标准 是在复合材料表面产生了0.3~0.4 mm深度的凹陷。 (3)正面目视可检损伤状态。随着冲击能量的增加, 复合材料表面的损伤尺寸进一步增大, 达到了目视可检的程度, 如图4(a,b)所示。(4)穿透损伤状态。当冲击能量增大到一定值时, 复合材料发生穿透损伤, 如图4(c~h)所示。在15~24 J的较大冲击能量作用下, C/SiC-ZrC复合材料的穿透损伤相对于内部损伤的作用更加明显, 材料有被击穿的趋势。落锤冲击造成的材料损伤主要发生在冲击区域附近, 而冲击区域以外的复合材料未发生明显的损伤和破坏, 材料拉伸强度的下降主要受两方面因素的影响: 一方面是不同冲击能量下纤维的断裂程度; 另一方面是冲击损伤区域面积占拉伸截面的百分比。由于在15~24 J冲击能量范围内材料主要表现为穿透损伤, 经过18 J冲击时材料正面和背面损伤已经非常明显, 内部纤维大量断裂, 随着冲击能量进一步增大, 受冲击区域内纤维的断裂程度以及冲击损伤区域占拉伸截面的百分比虽然继续增加, 但两者的增速均有所减缓。因此, 在上述冲击能量范围内, C/SiC-ZrC复合材料的残余拉伸强度的下降趋于平缓, 与无损伤材料相比, 经过24 J冲击后试件的拉伸强度约降低25%。

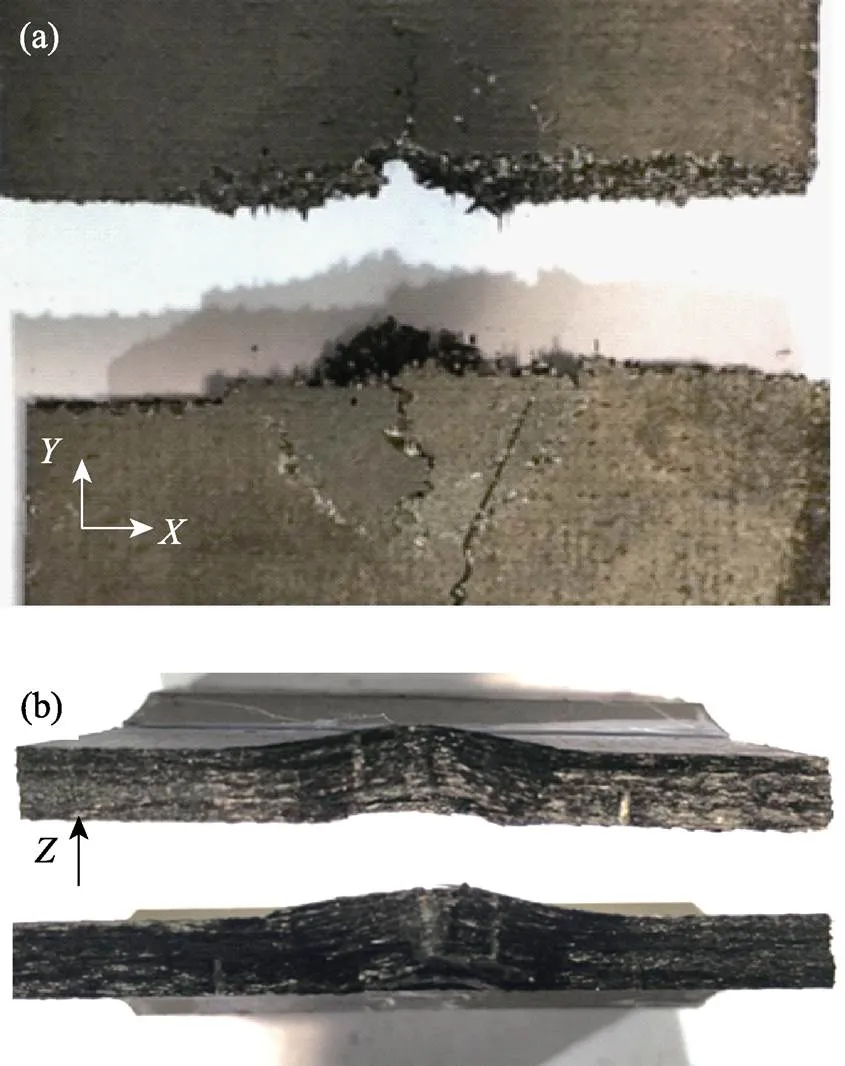

图9是冲击能量为24 J时拉伸后试样表面及截面的宏观形貌, 发现拉伸时试样在冲击区域发生破坏, 断口基本垂直于拉伸载荷方向。随后对拉伸后试样内部的平面和平面进行了CT扫描, 图10(a, b)分别为试样中间层和平面的扫描结果, 从图中可以看出在冲击处发生了明显的损伤, 主要破坏形式为分层与纤维的断裂。

图9 冲击能量为24 J时拉伸后试样的(a)表面及(b)截面形貌照片

图10 冲击能量为24 J时拉伸后试样内部的(a) XY平面及(b) XZ平面CT扫描结果

3 结论

研究了C/SiC-ZrC复合材料在不同冲击能量(15~24 J)作用下的损伤特征, 以及冲击对复合材料拉伸性能的影响, 结论如下:

1) 随着冲击能量的增加, 冲击后C/SiC-ZrC复合材料的正面及背面损伤区域的面积、冲击产生的凹坑深度及背面鼓起高度均逐渐增大, 材料的损伤状态主要表现为穿透损伤。

2) C/SiC-ZrC材料名义拉伸强度的下降幅度随冲击能量的增大逐渐趋于平缓。与无损伤材料相比, 经过24 J冲击后, 试样拉伸强度的降幅约为25%。

3) 冲击主要造成冲击区域附近的复合材料发生分层和纤维断裂损伤, 冲击区域以外未发生明显的损伤和破坏。

[1] YANG F Y, ZHANG X H, HAN J C,. Ablation mechanism of ZrB2-SiC and Cf/ZrB2-SiC ultra-high temperature ceramic composites., 2008, 23(4): 734–738.

[2] SUN T C, YU X M, WANG T,. Preparation and anti-ablation property of C/SiC composites modified by zirconium element., 2015, 45(4): 35–39.

[3] NASLAIN R. Design, preparation and properties of non-oxide CMCs for application in engines and nuclear reactors: an overview., 2004, 64(2): 155–170.

[4] 陈华辉, 邓海金, 李明, 等. 现代复合材料. 北京: 中国物资出版社, 1998.

[5] BATRA R C, GOPINATH G, ZHENG J Q. Damage and failure in low energy impact of fiber-reinforced polymeric composite laminates., 2012, 94: 540–547.

[6] DONADON V M, IANNUCCI L, FALZON B G,. A progressive failure model for composite laminates subjected to low velocity impact damage., 2008, 86(11/12): 1232–1252.

[7] TIBERKAK R, BACHENE M, RECHAK S,. Damage prediction in composites plates subjected to low velocity impact., 2008, 83: 73–82.

[8] KIM E H, RIM M S, LEE I,. Composite damage model based on continuum damage mechanics and low velocity impact analysis of composite plates., 2013, 95: 123–134.

[9] TRABANDT U, ESSER B, KOCH D,. Ceramic matrix composites life cycle testing under reusable launcher environmental conditions., 2005, 2(2): 150–161.

[10] TRABANDT U, FISCHER W, GUELHAN A,. Improvement of Lifetime Performance of Removable TPS and Hot Structures. 9th AIAA/ASME Joint Thermophysics and Heat Transfer Conference, San Francisco, 2006: 1–10.

[11] YAO L J, LI Z S, CHENG Q Y,. Damage behavior of 2D C/SiC composites under low velocity impact., 2010, 25(3): 311–314.

[12] YAO L J, WANG J S, ZHANG L,. Damage characteristics of 2D C/SiC composites under low velocity impact., 2013, 35(2): 148–151.

[13] CHEN X, LI Y L, ZENG Z,. The compressive and tensile behavior of of a 0/90 fiber woven composite at high strain rates., 2013, 61(5): 97–104.

[14] XUAN C, LI Y L, SHI C S,. The dynamic tensile properties of 2D-C/SiC composites at elevated temperatures., 2015, 79: 75–82.

[15] LI Y L, SUO T, LIU M S. Influence of the strain rate on the mechanical behavior of the 3D needle-punched C/SiC composites., 2009, 507(1): 6–12.

[16] TOU L X, WANG Q C, CHEN G Y. Analysis on low velocity impact performance and damage behavior of carbon fiber composite beam., 2016, 33(7): 815–821.

[17] CUI H P, WEN W D, CUI H T. Advances of study on low velocity impact damaged and residual strength of composite laminates., 2005, 23(3): 466–472.

Damage Characteristics of 2D C/SiC-ZrC Composites under Low Velocity Impact

PI Huilong1, ZHANG Baopeng2, YU Xinmin2, LIU Wei2, JIN Xin2

(1. Science and Technology on Thermostructure Composite Materials Laboratory, Northwestern Polytechnical University, Xi’ an 710072, China; 2. Aerospace Institute of Advanced Materials & Processing Technology, Beijing 100074, China)

The effects of impact energy on damage characteristics and tensile properties of 2D C/SiC-ZrC composites were studied by low-speed impact, post-impact tensile tests and the CT scanning methods. The results indicated that C/SiC-ZrC composites had a high impact damage tolerance. The damage state of the composites in the energy range of 15–24 J was mainly shown as penetrating damage. When the impact energy increased within the range of 15-24 J, the nominal tensile strength of C/SiC-ZrC composites reduced slowly, with a maximum decrease of around 25%. The impact mainly caused lamination and fiber fracture damage near the impact areas. However, the impact damage was not observed out of the impact areas.

C/SiC-ZrC; ceramic matrix composites; impact; residual tensile strength

TB332

A

1000-324X(2020)12-1327-06

10.15541/jim20200138

2020-03-17;

2020-04-13

皮慧龙(1988–), 男, 高级工程师. E-mail: 694448668@qq.com

PI Huilong(1988–), male, senior engineer. E-mail: 694448668@qq.com

张宝鹏, 工程师. E-mail: bhzbp1129@buaa.edu.cn

ZHANG Baopeng, engineer. E-mail: bhzbp1129@buaa.edu.cn

猜你喜欢

杂志排行

无机材料学报的其它文章

- An Injectable Composite Bone Cement Based on Mesoporous Borosilicate Bioactive Glass Spheres

- A Layered Uranyl Coordination Polymer with UV Detection Sensitivity, Stability, and Reusability

- 原位聚合三维陶瓷骨架增强全固态锂电池电解质

- WO3纳米花的热处理晶格调控及WO3/CdS/α-S异质结的构筑

- 共挤出法制备双层中空纤维陶瓷复合膜

- Stable Zirconium Carbide Fibers Fabricated by Centrifugal Spinning Technique