共挤出法制备双层中空纤维陶瓷复合膜

2021-01-06刘金云张玉亭洪周刘华王圣贤顾学红

刘金云, 张玉亭, 洪周, 刘华, 王圣贤, 顾学红

共挤出法制备双层中空纤维陶瓷复合膜

刘金云, 张玉亭, 洪周, 刘华, 王圣贤, 顾学红

(南京工业大学 化工学院, 材料化学工程国家重点实验室, 南京 210009)

中空纤维陶瓷膜具有装填密度高, 传质阻力低, 使用寿命长等优点, 被广泛用于膜分离领域。高度非对称结构的中空纤维膜有利于同时实现高通量与高截留率, 本研究采用共挤出法制备双层中空纤维陶瓷复合膜, 内外层纺丝液分别掺杂平均粒径为1 μm和300 nm的-Al2O3粉体。系统考察了内层纺丝液TiO2掺杂量、外层纺丝液Al2O3/聚醚砜(PESf)质量比和煅烧温度对膜的结构与性能的影响。结果表明, 在内层纺丝液TiO2掺杂量为2wt%, 外层纺丝液Al2O3/PESf质量比为5.60, 烧结温度为1350 ℃的最优条件下, 中空纤维膜断裂负荷为24 N、平均孔径为0.15 μm、去油率为97.5%。

双层中空纤维; 共挤出法; TiO2; Al2O3/PESf

中空纤维膜在腐蚀性流体过滤、高温高压膜反应器、固体燃料电池等领域受到广泛关注[1-4], 主要采用相转化法制备, 由于非对称结构和多孔结构使其具有低传输阻力和高通量的特点。另外它还具有装填密度高、化学稳定性好以及耐溶剂性等突出优势[5-7]。

普通单层中空纤维膜往往难以兼具高通量和高截留率, 需要二次涂覆改善膜的分离性能。双层膜可以简化二次涂覆过程, 节省膜制备时间, 因而受到研究者的关注。Henne等[8]发明了共挤出法并制备了双层中空纤维复合膜用于临床血液透析。许多研究者围绕双层聚合物中空纤维膜在膜制备方法、膜形貌的控制以及双层之间黏附和分层的机理等方面开展了大量研究[9-12], 并将膜成功用于气体分离、渗透汽化、膜蒸馏等领域[13-15]。21世纪以来, 双层无机中空纤维膜逐渐受到研究者的关注。2004年, Jong等[16]首次制备了双层氧化铝中空纤维膜, 虽然膜的强度较低, 但内外两层结合得很好, 且无分层现象。之后, Droushiotis[17]和Othman[18]等在研究微管式固体氧化物燃料电池(MT-SOFC)时, 采用共挤出和共烧结法制备了电解液/阳极双层中空纤维, 与传统耗时的多步法相比, 该方法不仅缩短了制备时间, 降低了制备成本, 而且可以调控外层厚度, 优化其本身性能[19-20]。此外, 双层陶瓷中空纤维在膜反应器[21]、气体分离[22]和微滤[23]等领域也受到广泛关注。

本课题组前期开发出四通道陶瓷中空纤维膜, 系统研究了中空纤维膜的结构与性能之间的构效关系[24-25]。与普通单通道陶瓷中空纤维膜相比, 四通道陶瓷中空纤维膜的机械强度显著提升。当调节膜的结构缩小其孔径时, 膜的通量大幅下降, 影响了膜的传质效率。本研究采用共挤出法和共烧结法制备四通道双层中空纤维复合陶瓷膜, 同时获得了较小的孔径和较高的通量, 系统考察了内层助烧剂的掺杂量、外层Al2O3/PESf质量比和烧结温度对膜的结构和性能的影响。

1 实验方法

1.1 实验原料

纺丝液陶瓷粉体选用-Al2O3(1 μm和300 nm, 国内工业级)和TiO2(1 μm, 锐钛矿, 国内工业级)。溶剂为-甲基-2-吡咯烷酮(NMP, 纯度99%, 国药集团化学试剂有限公司), 粘合剂为聚醚砜(PESf, BD-5, 国内工业级), 添加剂为聚乙烯吡咯烷酮K30 (PVP, 国药集团化学试剂有限公司), 内外凝固浴用去离子水。

1.2 双层中空纤维陶瓷膜的制备

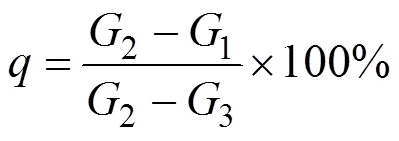

采用相转化与高温煅烧相结合的方法制备中空纤维陶瓷膜: 首先NMP、PESf和PVP以一定比例充分搅拌均匀, 形成聚合物溶液; 然后加入陶瓷粉体, 继续搅拌24 h形成纺丝液, 纺丝液的组成比例如表1所示。纺丝液在注入不锈钢注射器之前, 先抽真空2 h, 脱去铸膜液里的气泡。然后内外层纺丝液在注射泵的推动下分别以35和8 mL/min的速度穿过四通道双层纺丝头, 并用去离子水作为内凝固浴在压力推动下以40 mL/min进入, 空气间距为10 cm。纺丝液挤出成形后在外凝固浴中静置24 h后取出晾干, 在空气气氛中对纺丝生坯进行高温煅烧, 首先以2 ℃/min的升温速率升温到600 ℃, 然后以1 ℃/min的升温速率升到设定温度, 并保温5 h,最后以2 ℃/min的速率降至室温。

1.3 性能测试

利用扫描电子显微镜(SEM, S4800, 日立)观察中空纤维膜的表面和断面形貌, 利用X射线衍射仪(XRD, MiniFlex 600, Rigaku)分析中空纤维膜的晶型结构。采用电子万能试验机(CMI6203, 深圳市新三思材料检测有限公司)测试双层中空纤维膜的三点弯曲强度, 其中跨距为40 mm, 十字头下降速度为0.5 mm/min, 每根样品至少选取5根。采用微滤膜孔径分析仪(PSDA-20, 南京高谦功能材料科技有限公司)测试中空纤维膜的孔径, 通过气体泡压法测定最大孔径、平均孔径及孔径分布。

在0.1 MPa压差作用下测试膜的纯水渗透通量(), 计算公式如下:

其中,为纯水透过总量, m3;为有效表面积, m2;为过滤时间, h。

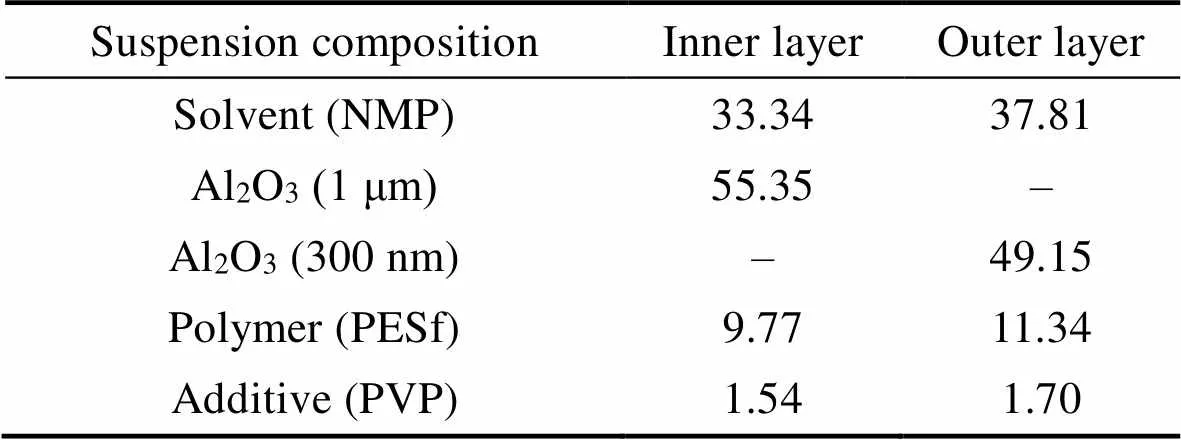

通过阿基米德排水法测定陶瓷中空纤维膜的孔隙率, 计算公式如下:

表1 双层中空纤维膜纺丝液组成/wt%

其中,为中空纤维陶瓷膜的孔隙率, %;1为样品在空气中完全干燥的质量, g;2为吸水饱和样品在空气中的质量, g;3为吸水饱和样品在水中的重量, g。

通过膜烧结前后直径的变化计算膜的径向收缩率, 公式如下:

其中,P为生坯直径, μm;S为烧结后直径, μm。

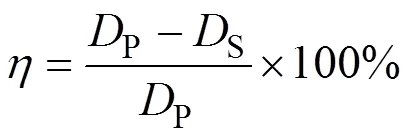

实验室自制水包油乳液体系(豆油和去离子水), 油浓度为200 mg/L, 油滴粒径分布在0.06~10.00 μm之间。通过自制错流膜分离装置进行油水分离, 使用总有机碳分析仪(TOC, Shimadzu ASI-5000)检测进料和渗透物中的TOC值。膜的去油率TOC计算公式如下:

其中,P为进料液TOC值, mg/L;F为渗透液TOC值, mg/L。

2 结果与讨论

2.1 单层与双层中空纤维陶瓷膜比较

首先选用1 μm和300 nm的Al2O3粉体分别制备两种单层中空纤维膜和1 μm/300 nm双层中空纤维膜, 膜的烧结温度为1350 ℃。如图1所示, 双层中空纤维膜生坯的外径是4.67 mm, 烧结后外径减小为4 mm, 径向收缩率为14.3%。其中双层膜生坯的外层厚度约为100 μm (图1(a, b)), 高温烧结后外层厚度收缩至60 μm (图1(d))。与1 μm单层中空纤维膜相比(图1(e, f)), 双层中空纤维膜的外径更大, 断面具有明显的双层结构, 内外两层结合紧密, 且无明显分层现象。由表面形貌看出, 单层膜表面粗糙度较高, 孔径分布不均(图1(h)), 双层膜则由于外层Al2O3颗粒较小, 膜表面更加光滑平整(图1(g)), 孔径也都小于0.24 μm, 适合用于微滤或者作为复合膜分离层的载体。

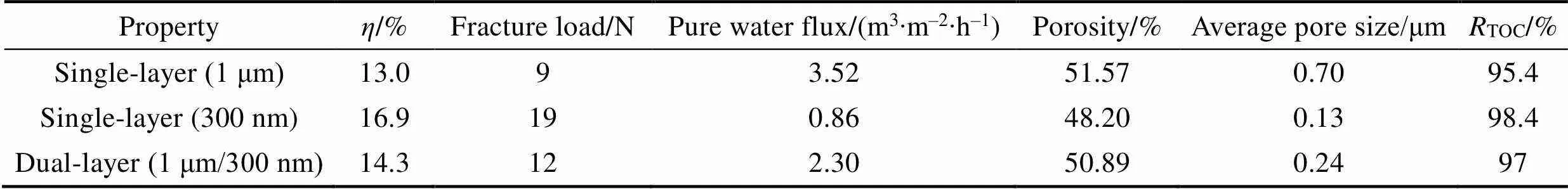

表2为单层与双层中空纤维膜的性能对比, 如表所示, 粉体粒径越小, 纤维膜的径向收缩率越大。当粉体粒径为1 μm时, 膜的径向收缩率最小, 孔隙率和平均孔径最大, 因此膜的纯水通量最高, 同时油截留率最低。由于粉体间隙较大, 相互熔融烧结程度较低, 因此膜的断裂负荷最低。与之相比, 双层膜由于外层粉体粒径较小, 膜层较为致密, 膜的平均孔径和纯水通量有所降低, 油截留率则提高至97%, 同时膜的断裂负荷也有所增强。Chong等[23]在不锈钢双层中空纤维的外层掺杂了小颗粒的钇稳定型氧化锆(YSZ)粉体, 发现膜的孔径也明显减小。双层中空纤维膜与300 nm单层中空纤维相比, 油截留率略有下降, 但是纯水通量显著提高了1.6倍。膜的断裂负荷相比也较低, 表明双层中空纤维膜的机械强度主要由内层决定, 进一步通过在内层纺丝液中掺杂1 μm TiO2粉体作为烧结助剂来提高膜的机械强度。

2.2 双层膜内层TiO2掺杂量的影响

图2为不同TiO2掺杂量下双层中空纤维膜的XRD图谱。如图所示, 掺杂TiO2的双层中空纤维膜产生了新的钛酸铝(Al2TiO5)峰, 且峰强度随着TiO2掺杂量的增加逐渐变强, 同时Al2O3峰的强度逐渐减弱。这是因为TiO2(锐钛矿)在升温(>600 ℃)过程中首先转化成TiO2(金红石), 然后在高温下(>1280 ℃)与Al2O3发生如下反应:

图1 双层中空纤维膜和单层中空纤维膜SEM照片

Cross-section morphologies of (a, b) dual-layer hollow fiber precursor, (c, d) dual-layer hollow fiber, (e, f) 1 μm single-layer hollow fiber; SEM images of the surface morphology: (g) dual-layer hollow fiber, (h) 1 μm single-layer hollow fiber

表2 单层与双层中空纤维膜的性能比较

图2 不同TiO2掺杂量下双层中空纤维膜的XRD图谱

-Al2O3+TiO2(rutile)=-Al2TiO5(5)

在Al2TiO5结构中, 每个Al3+和Ti4+都被六个O2–包围, 形成扭曲的八面体, 属于板钛矿晶型, 这些八面体形式的定向双链通过共享边缘实现较弱的结合[26-27]。

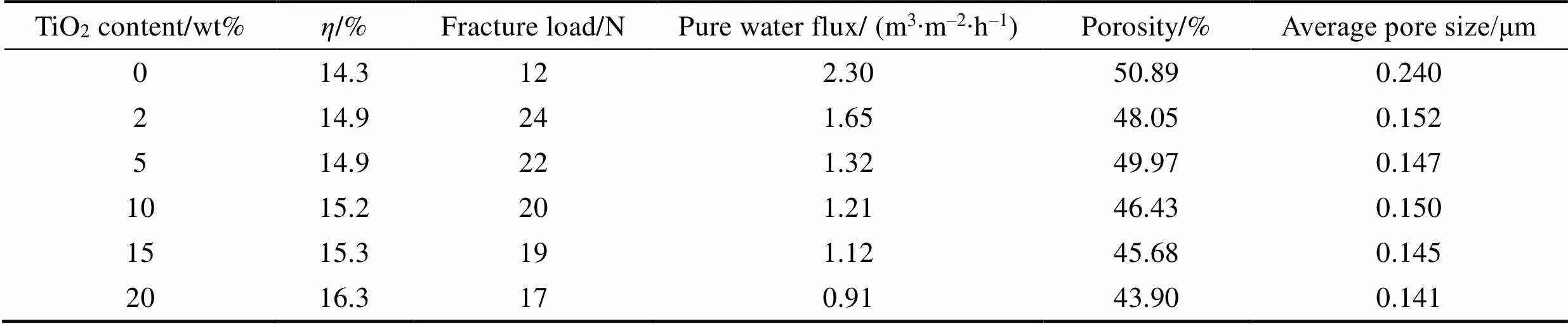

表3为不同TiO2掺杂量下双层中空纤维膜的性能。如表所示, 随着TiO2掺杂量的增加, 膜的收缩率小幅增加, 并逐渐接近300 nm单层纤维收缩率, 表明内层掺杂TiO2有利于提高内层粒子间的熔融烧结程度。与纯Al2O3双层膜相比, 掺杂TiO2双层膜的机械强度明显提升。当TiO2掺杂量为2wt%时, 膜的断裂负荷最高达到24 N。随着TiO2掺杂量的增加, 膜的断裂负荷逐渐下降。由XRD结果可知, TiO2与Al2O3反应生成了脆性的Al2TiO5,且其含量随着TiO2掺杂量的增加而逐渐增加, 导致膜的机械强度逐渐下降, 这一现象与Kalita等[26]的研究结果类似, 他们也发现膜的机械强度随着Al2TiO5含量的增加而逐渐下降。另一方面, 由于TiO2掺杂量的增加促进了粒子间的烧结程度, 使内层趋于致密化, 因此膜的平均孔径、孔隙率和纯水通量都逐渐下降。

2.3 双层膜外层Al2O3/PESf质量比的影响

双层膜的截留效果取决于外层Al2O3的有效孔径, 外层Al2O3的表面孔径可以通过改变外层纺丝液中的Al2O3/PESf质量比进行调节。对双层膜进行SEM表征, 如图3所示, 随着外层Al2O3/PESf质量比的增大, 外表面附近的指状孔长度逐渐变短, 膜表面的孔径逐渐减小。这是因为当Al2O3/PESf质量比增加时, 外层纺丝液的粘度逐渐增加(如表4所示),此时纺丝液中溶剂与外凝固浴的交换速率降低, 因此靠近外侧的指状孔长度逐渐缩短。Kingsbury等[5]认为纺丝液粘度的增加抑制了粘性指进现象, 所以指状孔长度缩短。当纺丝液Al2O3/PESf质量比为13.3时, 指状孔集中在外层区域, 且孔径很小。此外,外层Al2O3密度也随Al2O3/PESf质量比的增加而增大, 经高温烧结后, 聚合物PESf完全脱除, 因此外层趋于致密, 表面孔径逐渐减小。

表4为外层纺丝液Al2O3/PESf质量比对纺丝液粘度及膜的性能影响, 从表中可以看出由于外层比内层薄, Al2O3/PESf质量比的变化对膜整体的断裂负荷、孔隙率影响很小, 膜的断裂负荷和孔隙率分别在21~25 N和49.9%~53.91%范围内小幅变化。而膜的纯水通量随Al2O3/PESf质量比的增加逐渐下降。当Al2O3/PESf质量比从2.75提高至13.30时, 纯水通量从1.99降低至0.48m3∙m–2∙h–1, 油截留率从97.3%小幅提高至97.8%。由图3可知, 这主要是因为随着外层粒子堆积密度的增加, 外层趋于致密化, 传质阻力逐渐增大, 油截留率略有提高。图4为在不同外层Al2O3/PESf质量比条件下双层中空纤维膜的小孔孔径分布结果, 从图4可以看出, 膜的小孔孔径为0.1~0.2 μm, 随着外层Al2O3/PESf质量比的增加, 孔径逐渐减小, 这与通量规律相似。当Al2O3/ PESf质量比为5.60时, 孔径分布最窄, 峰强度最高, 说明此时膜的外表面孔径分布最均匀, 此时最可几孔径为0.13 μm。

表3 TiO2掺杂量对双层中空纤维膜性能的影响

图3 不同外层纺丝液Al2O3/PESf质量比的双层中空纤维膜SEM照片

(a) 2.75; (b) 4.33; (c) 5.60; (d) 7.50; (e) 13.3

表4 外层纺丝液Al2O3/PESf质量比对双层中空纤维膜性能的影响

2.4 烧结温度的影响

当膜的内层粉体为1 μm Al2O3/2wt% TiO2, 外层粉体为300 nm Al2O3, 且Al2O3/PESf质量比为5.60时, 考察了烧结温度对双层膜性能的影响, 如图5所示, 随着烧结温度的升高, 外表面附近的指状孔长度逐渐缩短, 颗粒之间的颈部连结现象逐渐明显, 膜表面趋于致密。

图4 外层纺丝液Al2O3/PESf质量比对双层中空纤维膜孔径分布的影响

图5 不同温度烧结的双层氧化铝中空纤维膜的SEM照片

(a) 1250 ℃, (b) 1300 ℃, (c) 1350 ℃, (d) 1400 ℃

表5 不同烧结温度对双层中空纤维性能的影响

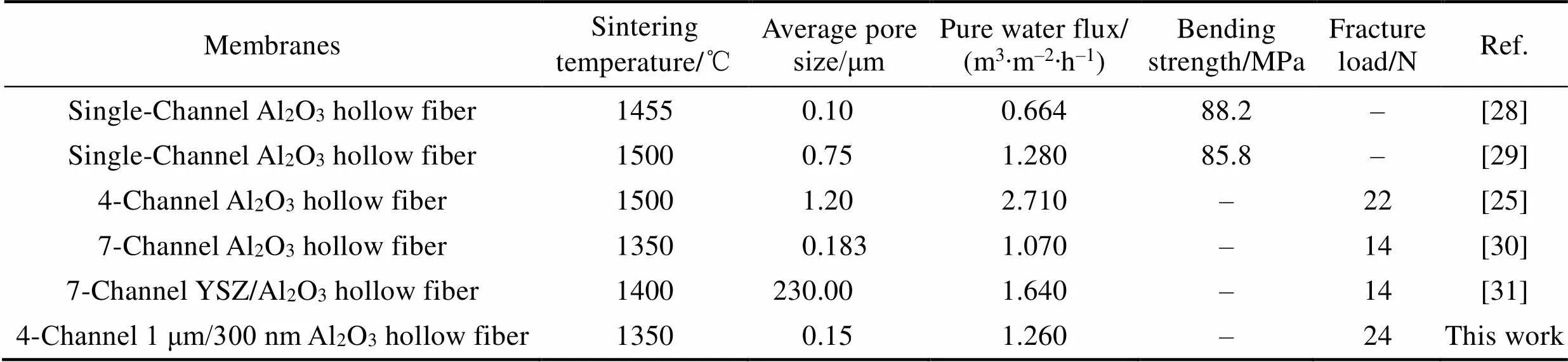

表6 不同中空纤维陶瓷膜性能比较

表5为烧结温度对膜的断裂负荷和纯水通量, 以及孔隙率和平均孔径性能的影响。随着烧结温度的升高, 粒子之间连结更加紧密, 孔隙率逐渐降低, 平均孔径减小, 纯水通量也随之减小, 而截留率逐渐升高。当烧结温度从1250 ℃升高至1400 ℃时, 孔隙率从61.97%下降至40.33%, 平均孔径从0.235 μm减小至0.126 μm, 纯水通量从3.23降低至0.26 m3∙m–2∙h–1, 截留率从96.7%提高到98.3%。同时烧结温度的升高有利于提高膜的断裂负荷, 当烧结温度为1400 ℃时, 膜的断裂负荷高达37 N。值得注意的是, 当烧结温度为1350 ℃时, Al2O3-TiO2/ Al2O3双层膜的平均孔径为0.15 μm, 纯水通量为1.20 m3∙m–2∙h–1; 采用300 nm Al2O3制得的单层膜平均孔径约为0.13 μm时, 纯水通量仅为0.86 m3∙m–2∙h–1, 表明双层膜在截留率相当的情况下, 纯水通量优势更加显著, 并且膜的断裂负荷也能满足实际应用要求。

从表6可以看出, 本文采用共挤出法制备的双层中空纤维膜不仅具有较高的渗透通量, 而且具有较大的断裂负荷, 能够满足实际应用的机械强度要求。更重要的是, 与其它多通道中空纤维氧化铝膜相比, 双层膜的平均孔径较小, 具有很好的油水分离效果。膜的烧结温度也较低, 有利于降低生产能耗和成本。

3 结论

采用共挤出法制备了双层中空纤维陶瓷复合膜,其中内层选用1 μm的氧化铝粉体用来降低膜的传质阻力, 外层选用300 nm的超细氧化铝粉体用来形成较小的孔径和光滑的膜表面。通过在内层掺杂TiO2粉体促进粒子烧结, 提高膜的机械强度, 改变外层纺丝液Al2O3/PESf质量比调变膜的有效孔径。当内层TiO2粉体的掺杂量为2wt%时, 膜的断裂负荷最高达24 N。当外层Al2O3/PESf质量比为5.60时, 膜的最可几孔径最小为0.13 μm, 且膜表面光滑。当烧结温度为1350 ℃时, 双层中空纤维膜的纯水通量为1.20 m3∙m–2∙h–1, 断裂负荷为24 N, 表明双层中空纤维膜能够同时提供较高的通量和机械强度,并且双层中空纤维膜的油截留率高达97%以上, 具有广阔的应用前景。

[1] WANG S X, TIAN J Y, WANG Q,Low-temperature sintered high-strength CuO doped ceramic hollow fiber membrane: preparation, characterization and catalytic activity., 2019, 570-571: 333–342.

[2] Lee M, Wu Z T, Wang R,Micro-structured alumina hollow fibre membranes- potential applications in wastewater treatment., 2014, 461: 39–48.

[3] HONG J L, MIN K K, JUNG H P. Decompression stripping of carbon dioxide from rich monoethanolamine through porous hydrophobic modified ceramic hollow fiber membrane contactor., 2020, 236: 116304–1–8.

[4] Yang N T, Tan X Y, Ma Z F,Fabrication and characterization of Ce0.8Sm0.2O1.9microtubular dual-structured electrolyte membranes for application in solid oxide fuel cell technology., 2009, 92(11): 2544–2550.

[5] KINGSBURY B F K, LI K. A morphological study of ceramic hollow fibre membranes., 2009, 328(1/2): 134–140.

[6] AZIZ M H A, Othman M H D, Hashim N A,. Fabrication and characterization of mullite ceramic hollow fiber membrane from natural occurring ball clay.2019, 177: 51–62.

[7] HUBADILLAH S K, OTHMAN M H D, ISMAIL A F,. Fabrication of low cost, green silica based ceramic hollow fibre membrane prepared from waste rice husk for water filtration application., 2018, 44(9): 10498–10509.

[8] HENNE W, DUNWEG G, SCHMITZ W,Method of Producing Dialyzing Membrane. US, D01F1/08, US04164437.1979.08.14.

[9] XIA Q C, LIU M L, CAO X L,Structure design and applications of dual–layer polymeric membranes., 2018, 562: 85–111.

[10] ONG Y K, CHUNG T S. Pushing the limits of high performance dual-layer hollow fiber fabricated(IPS)-P-2 process in dehydration of ethanol., 2013, 59(8): 3006–3018.

[11] LI D F, CHUNG T S, WANG R. Morphological aspects and structure control of dual-layer asymmetric hollow fiber membranes formed by a simultaneous co-extrusion approach., 2004, 243(1-2): 155–175.

[12] SETIAWAN L, SHI L, KRANTZ W B,Explorations of delaminationand irregular structure in poly(amide-imide)-polyethersulfone dual layer hollow fiber membranes., 2012, 423: 73–84.

[13] KHAN I U, OTHMAN M H D, ISMAIL A F,Status and improvement of dual-layer hollow fiber membranesco-extrusion process for gas separation: a review.2018, 52: 215–234.

[14] SHI G M, WANG Y, CHUNG T S. Dual-layer PBI/P84 hollow fibers for pervaporation dehydration of acetone., 2012, 58(4): 1133–1145.

[15] BONYADI S, CHUNG T S. Flux enhancement in membrane distillation by fabrication of dual layer hydrophilic-hydrophobic hollow fiber membranes., 2007, 306(1/2): 134–146.

[16] JONG J D, BENES N E, KOOPS G H,Towards single step production of multi-layer inorganic hollow fibers., 2004, 239(2): 265–269.

[17] DROUSHIOTIS N, OTHMAN M H D, DORASWAMI U,. Novel co-extruded electrolyte–anode hollow fibres for solid oxide fuel cells., 2009, 11(9): 1799–1802.

[18] OTHMAN M H D, WU Z T, DROUSHIOTIS N,. Single-step fabrication and characterisations of electrolyte/anode dual-layer hollow fibres for micro-tubular solid oxide fuel cells., 2010, 351(1/2): 196-204.

[19] JAMIL S M, OTHMAN M H D, RAHMAN M A,. Properties and performance evaluation of dual-layer ceramic hollow fiber with modified electrolyte for MT-SOFC., 2019, 134: 1423–1433.

[20] GONG X, MENG X X, YANG N T,. Electrolyte thickness control and its effect on YSZ/Ni-YSZ dual-layer hollow fibres., 2013, 28(10): 1108–1114.

[21] WU Z T, WANG B, LI K. A novel dual-layer ceramic hollow fibre membrane reactor for methane conversion., 2010, 352(1-2): 63–70.

[22] CHENG H D, WANG X B, MENG X,. Dual-layer BaCe0.8Y0.2O3–δ-Ce0.8Y0.2O2-δ/BaCe0.8Y0.2O3-δ-Ni hollow fiber membranes for H2separation., 2020, 601:117801–1–9.

[23] CHONG J Y, WANG B, LI K. High performance stainless steel- ceramic composite hollow fibres for microfiltration., 2017, 541: 425–433.

[24] SHI Z Z, ZHANG Y T, CAI C,. Preparation and characterization of α-Al2O3hollow fiber membranes with four-channel configuration., 2015, 41(1): 1333–1339.

[25] CAI C, ZHANG Y T, ZHANG C,. Microstructure modulation of α-Al2O3hollow fiber membranes with four-channel geometric configuration., 2016,11(6): 949–957.

[26] KALITAS J, SOMANI V. Al2TiO5-Al2O3-TiO2nanocomposite: Structure, mechanical property and bioactivity studies., 2010, 45(12): 1803–1810.

[27] STANCIU L, GROZA J R, STOICA L,. Influence of powder precursors on reaction sintering of Al2TiO5., 2004, 50(9): 1259–1262.

[28] LEE M, WU Z, WANG R,. Micro-structured alumina hollow fibre membranes-potential applications in wastewater treatment., 2014, 461: 39-48.

[29] ZHU L, JI J, WANG S,. Removal of Pb(II) from wastewater using Al2O3-NaA zeolite composite hollow fiber membranes synthesized from solid waste coal fly ash., 2018, 206: 278-284.

[30] LEE M, WU Z, WANG B,. Micro-structured alumina multi- channel capillary tubes and monoliths., 2015, 489: 64–72.

[31] WANG B, LEE M, LI K. YSZ-reinforced alumina multi-channel capillary membranes for micro-filtration., 2016, 6: 5.

Fabrication of Dual-layer Hollow Fiber Ceramic Composite Membranes by Co-extrusion

LIU Jinyun, ZHANG Yuting, HONG Zhou, LIU Hua, WANG Shengxian, GU Xuehong

(State Key Laboratory of Materials-Oriented Chemical Engineering, College of Chemistry and Chemical Engineering, Nanjing Tech University, Nanjing 210009, China)

Hollow fiber ceramic membranes have been widely accepted in membrane separation due to their advantages of high packing density, low transfer resistance and long-period operation. Fabrication of highly-asymmetric hollow fiber membrane is helpful to achieve high flux as well as high rejection simultaneously. In this work, dual-layer hollow fiber ceramic composite membranes were prepared by the co-extrusion method. The inner and outer suspensions were doped with α-Al2O3powders with average particle sizes of 1 μm and 300 nm respectively. Effects of TiO2content in inner suspension, Al2O3/polyether sulfone (PESf) mass ratio of outer suspension and calcination temperature on structure and properties of membrane were investigated extensively. When the TiO2content was 2wt% in inner suspension, the Al2O3/PESf mass ratio was 5.60 in outer suspension and the sintering temperature was 1350 ℃, the hollow fiber membrane got the optimum performance, with fracture load of 24 N, average pore size of 0.15 μm, and oil rejection of 97.5%.

dual-layer hollow fiber; co-extrusion; TiO2; Al2O3/PESf

TQ174

A

1000-324X(2020)12-1333-07

10.15541/jim20200182

2020-04-07;

2020-06-12

国家自然科学基金面上项目(21776128); 江苏省“333高层次人才培养工程”资助项目(第二层次); 江苏省自然科学基金青年项目(BK20170132)

National Natural Science Foundation of China (21776128); “333 Talent project” of Jiangsu Province; Natural Science Foundation of Jiangsu Province (BK20170132)

刘金云(1994–), 女, 硕士研究生. E-mail: 1158381254@qq.com

LIU Jinyun(1994–), female, Master candidate. E-mail: 1158381254@qq.com

顾学红, 教授. E-mail: Xhgu@njtech.edu.cn

GU Xuehong, professor. E-mail: Xhgu@njtech.edu.cn

猜你喜欢

杂志排行

无机材料学报的其它文章

- An Injectable Composite Bone Cement Based on Mesoporous Borosilicate Bioactive Glass Spheres

- A Layered Uranyl Coordination Polymer with UV Detection Sensitivity, Stability, and Reusability

- 原位聚合三维陶瓷骨架增强全固态锂电池电解质

- WO3纳米花的热处理晶格调控及WO3/CdS/α-S异质结的构筑

- Stable Zirconium Carbide Fibers Fabricated by Centrifugal Spinning Technique

- Dielectric, Ferroelectric and Piezoelectric Properties of Pb(In1/2Nb1/2)O3-Pb(Ni1/3Nb2/3)O3-PbTiO3 Ternary Ceramics near Morphotropic Phase Boundary