施工间隔时间对钢桥面防水粘结层粘结强度的影响

2021-01-05胡海波吴小韵钱振东

胡海波,吴小韵,钱振东

(1.中铁大桥局集团有限公司,湖北 武汉 430050;2.东南大学 智能运输系统研究中心,江苏 南京 211189)

钢桥面防水粘结层是桥面铺装不可或缺的一部分,其主要作用是保护钢板免遭渗水侵蚀,同时为钢板与面层提供层间粘结的作用。粘结强度的大小将会直接影响桥面铺装的耐久性能及使用寿命,不少学者对温度[1]、湿度条件[2]与粘结强度的关系进行了相关研究。对于施工来讲,温度、湿度及用量等都有明确的限制要求,但各层材料施工的间隔时间有时却没有一个明确的说明,现有的规范及施工指南对于施工间隔时间的规定较少,施工时往往会因为工期拖延搁置导致防水粘结层施工完成后质量较差,甚至影响整个桥面铺装的质量,所以对于各层结构的间隔时间进行相关研究十分重要。

现有的浇注式钢桥面铺装防水粘结层体系可以归结为四种类型[3]:反应性树脂防水粘结体系、甲基丙烯酸甲酯树脂防水粘结体系、溶剂型防水粘结体系、环氧沥青防水粘结体系。姚美珍[4]、钱振东等[5]对环氧沥青粘结剂与施工间隔时间的关系进行了研究,对于武汉青山长江大桥采用的甲基丙烯酸甲酯树脂防水粘结体系相关研究较少,该体系现场施工方案为喷砂除锈完成后3 h内进行防腐底漆的辊涂,待底漆固化后,即可进行两层树脂膜的涂布,树脂膜喷涂结束后约1 h(23 ℃)并完全固化后可涂布丙烯酸树脂粘结剂,粘结剂固化后搁置或进行下一步GA-10混合料的摊铺。防水粘结层及浇注式沥青混合料施工过程中,底漆与树脂膜、粘结剂与浇注式沥青混合料的施工间隔时间并未作出明确规定,故本文结合武汉青山长江大桥钢桥面铺装实体工程,采用拉拔试验测出其粘接强度与施工间隔时间的关系,探究最佳施工间隔时间以保证施工质量,为青山长江大桥钢桥面防水粘结层施工提供更好的指导,也可为类似项目提供借鉴和参考。

1 工程概况

武汉青山长江大桥全长7547.6 m,其中长江大桥段(主桥、滩地桥、跨堤孔桥)长4.3736 km,接线引桥长3.174 km(南岸引桥长1.634 km,北岸引桥长1.540 km)。中跨钢箱梁钢桥面铺装结构为2 mm甲基丙烯酸树脂防水体系+3 cm的浇注式沥青混合料GA-10+改性乳化沥青粘层+4 cm高弹改性沥青SMA-13,总厚度7.2 cm。具体铺装结构如图1所示,其中防水粘结层结构如表1所示。

图1 青山长江大桥中跨钢桥面铺装结构示意

表1 青山长江大桥钢桥面防水粘结层铺装结构

2 原材料性质

(1)防水粘结层材料

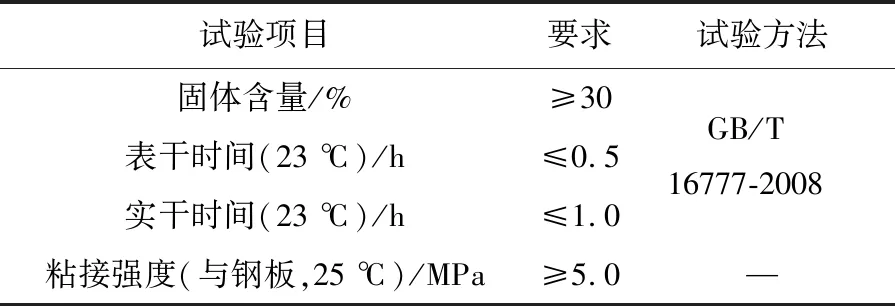

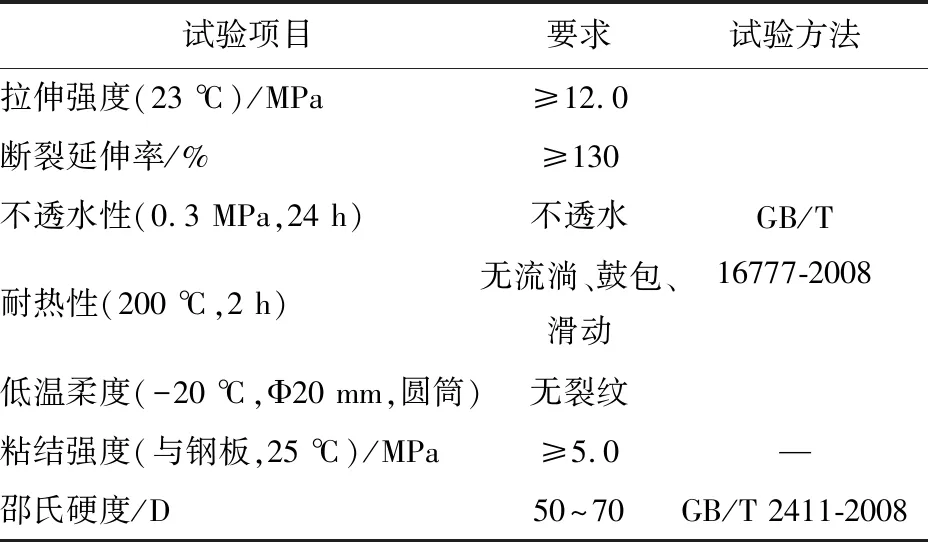

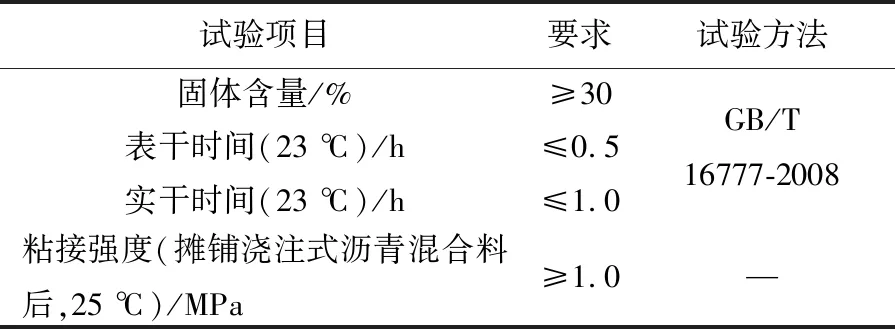

甲基丙烯酸防腐体系分为三层结构:丙烯酸防腐底漆、甲基丙烯酸甲酯树脂膜以及丙烯酸树脂粘结剂。各层材料技术指标见表2~4。

表2 丙烯酸防腐底漆技术指标

表3 甲基丙烯酸甲酯树脂技术指标

表4 丙烯酸树脂粘结剂技术指标

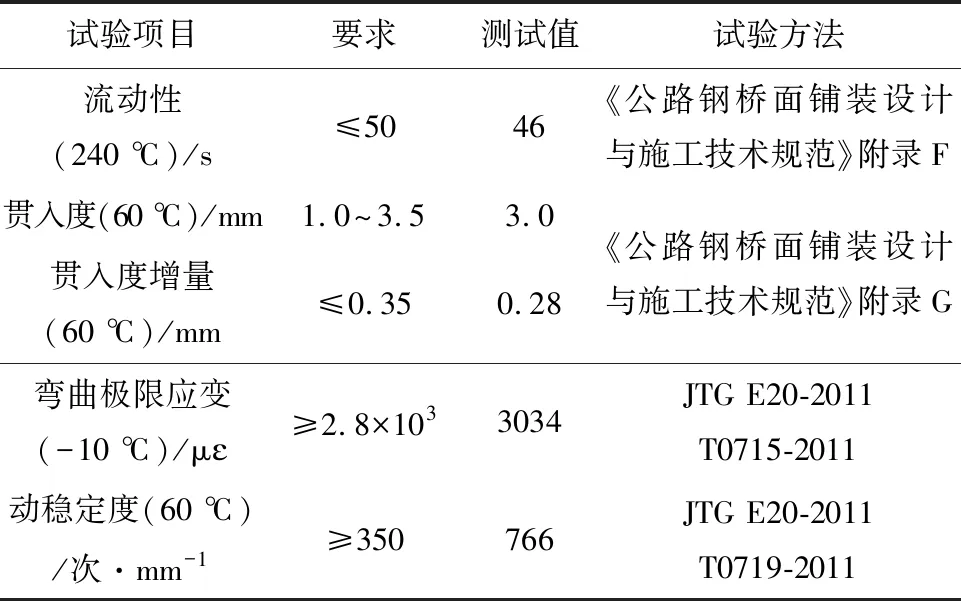

(2)浇注式沥青混合料

本文试验GA-10浇注式沥青混合料采用的是聚合物改性沥青(基质沥青为韩国进口SKA-70道路石油沥青),粗集料采用洁净、干燥、表面粗糙的玄武岩,细集料采用0~3 mm玄武岩机制砂,矿粉采用细磨石灰石粉。混合料技术指标见表5。

表5 GA-10沥青混合料技术指标

3 室内试验分析

3.1 试验方法

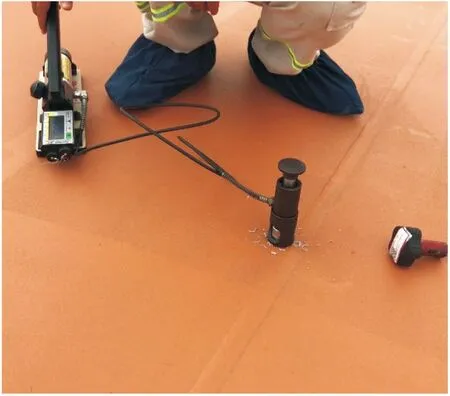

本文试验采用PosiTest AT拉拔强度测试仪(见图2),该仪器试验快捷且易操作。进行“钢板-底漆-防水层”拉拔强度试验时采用直径20 mm的拉拔头,检测“防水层-粘结层-浇注式沥青混合料”拉拔强度时,采用直径50 mm的拉拔头。试验过程中的拉拔速率控制为10 mm/min,测试时环境温度要求为25 ℃。

图2 PosiTest AT拉拔强度测试仪

3.2 “钢板-底漆-防水层”拉拔试验

为了研究施工间隔时间对钢桥面防水粘结层层间粘结强度的影响,本文试验选取与钢桥面板相同材质且等厚度的30 cm×30 cm的钢板进行喷砂除锈处理,待其粗糙度和清洁度达到设计要求(清洁度达到Sa2.5级,粗糙度到达60~100 μm)后进行拉拔试验所需试件的制作。

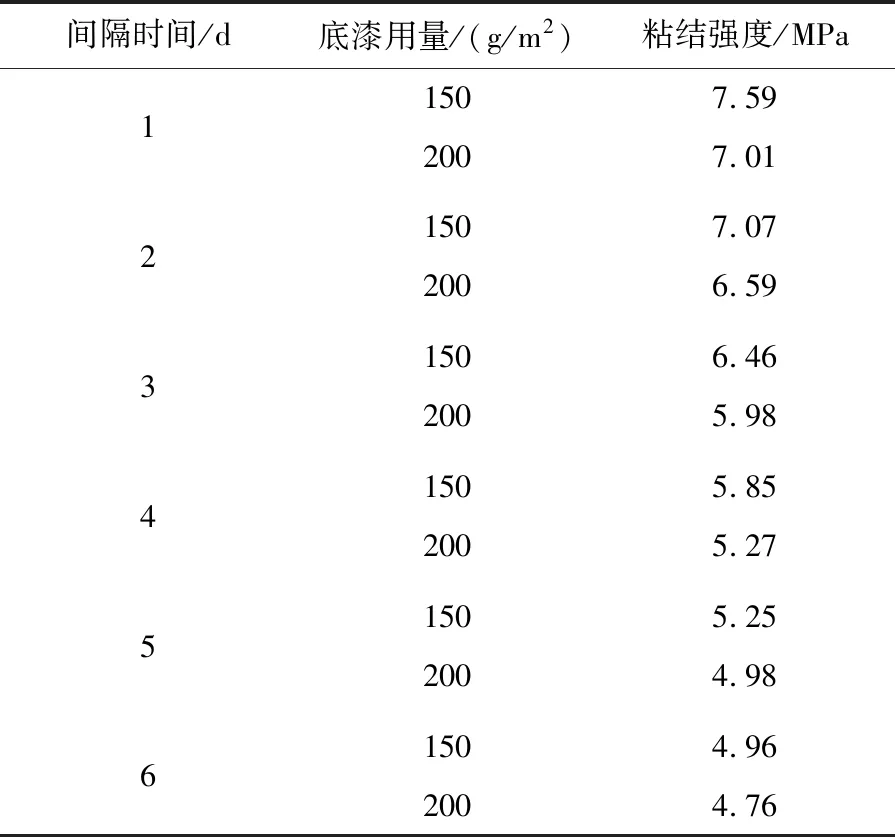

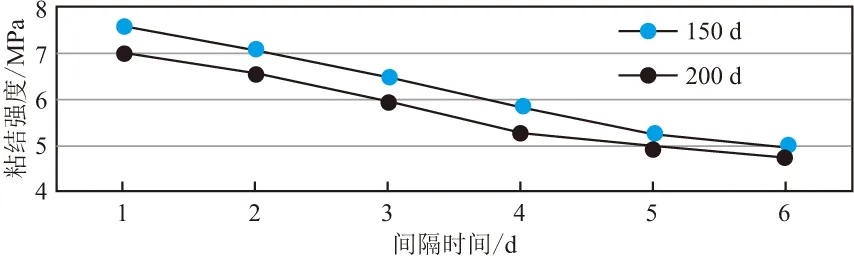

待钢板喷砂除锈完成后,需在3 h内进行丙烯酸防腐底漆的涂布,以防止钢板反锈。防腐底漆涂布用量要求为100~200 g/m2,本文试验分150,200 g/m2两种用量进行拉拔试件成型。由于采用环氧树脂AB胶作为粘结剂时,其测试结果不能反应钢板、底漆和防水层之间的粘结强度[6],故本文试验采用甲基丙烯酸甲酯树脂作为粘结剂,该方法试验结果可准确反应防腐底漆与防水层之间的粘结强度,同时也能间接反应防腐底漆与钢板之间的粘结强度。丙烯酸防腐底漆完全干燥后,即可进行拉拔头的粘贴(拉拔头预先涂抹一层防腐底漆)。按照上述方法,在防腐底漆固化后养生1~6 d,然后沾上拉拔头,分别进行拉拔试验,试验温度为25 ℃,相对湿度要求为60%,试验结果如表6及图3所示。

表6 “钢板-底漆-防水层”拉拔试验结果

图3 不同间隔时间不同用量下“钢板-底漆-防水层”拉拔试验结果

由表6、图3可知,随着底漆用量增加,其粘结强度减小。分析认为,底漆用量较多时,由于钢板喷砂除锈后粗糙度为60~100 μm,底漆用量越多,涂布厚度越大,底漆用量在200 g/m2时其厚度能达到80 μm,导致界面粗糙度降低,进而影响底漆与防水层之间的粘结强度。随着间隔时间的增加,结构之间的粘结强度逐渐降低,大于4 d时,“钢板-底漆-防水层”层间粘结强度测试结果出现小于5 MPa的现象,不满足层间粘结强度的设计要求,因此根据室内实验结果,本文认为防腐底漆施工完成后与防水层的施工间隔时间避免超过4 d。

3.3 “防水层-粘结层-浇注式沥青混合料”拉拔试验

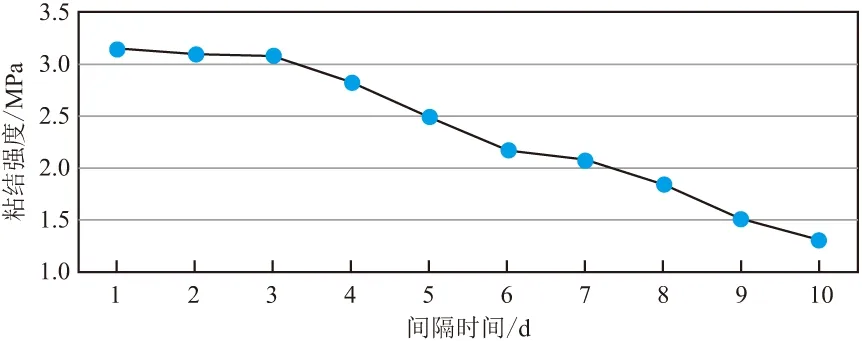

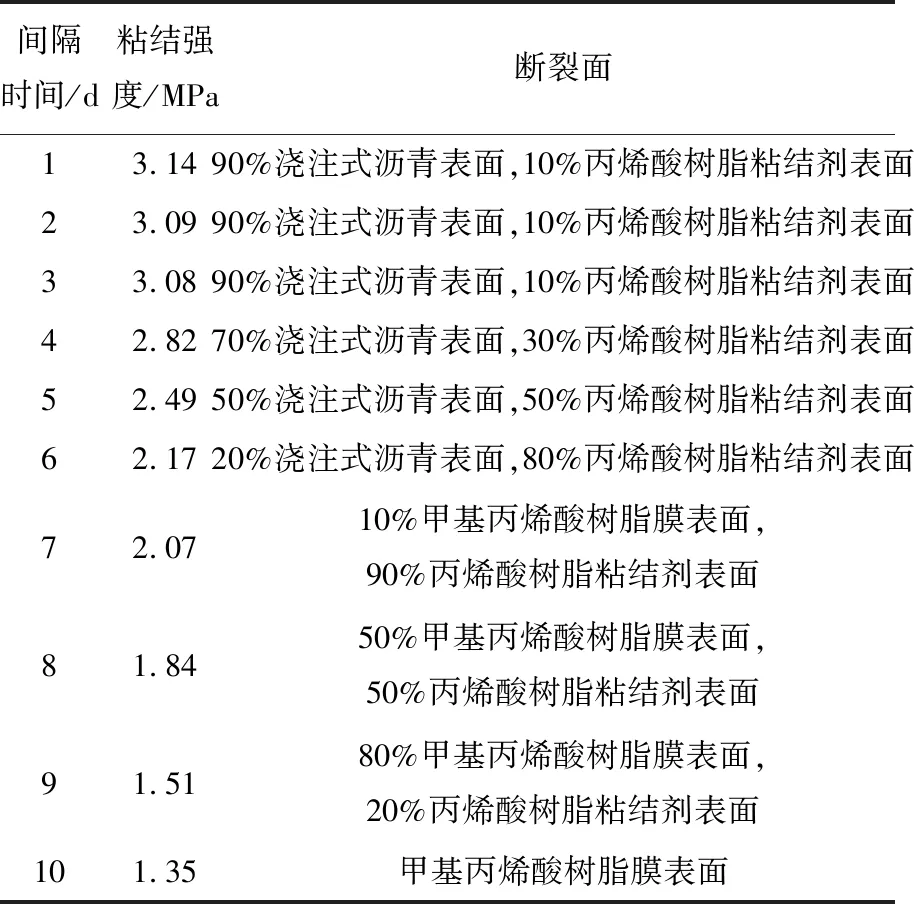

按照3.2节中相同的方法喷砂除锈并涂抹防腐底漆,防腐底漆用量为150 g/m2,养生一天后,进行两层甲基丙烯酸树脂膜的涂布,总用量控制在3000 g/m2,经过1 h固化后涂抹丙烯酸树脂粘结剂,用量控制在180 g/m2,上述工序完成后,模拟防水粘结层完工1~0 d后再进行浇注式沥青混合料摊铺的工况,将10块成型好的钢板分别养生1~10 d,然后实施浇注式沥青混合料铺装,待浇注式沥青混合料养生1 d后,钻取直径50 mm的芯样,粘贴直径50 mm的拉拔头,试件与拉拔头之间的粘结剂采用环氧树脂AB胶,然后在粘结剂固化后进行拉拔试验。试验结果如表7、图4所示。

图4 不同间隔时间下“防水层-粘结层-浇注式沥青混合料”拉拔试验结果

表7 “防水层-粘结层-浇注式沥青混合料”拉拔试验结果

由表7、图4可知,随着防水粘结层养生天数的增加,复合结构间的粘结强度逐渐减小,不大于3 d时,复合结构间的粘结强度可达到3 MPa,断裂面90%为浇注式沥青混凝土表面,10%为丙烯酸粘结剂,表明此时防水粘结层间的粘结性能良好;养生时间在3~6 d时,粘结强度降低速度增加,但是断裂面依旧在浇注式沥青混凝土与丙烯酸粘结剂之间,防水粘结层层间粘结性能保持正常;大于6 d时,拉拔试验断裂面出现在甲基丙烯酸树脂膜表面,随着时间增加至10 d,试件则完全在甲基丙烯酸树脂膜表面断开,粘结强度降至1.31 MPa,表明了两层甲基丙烯酸树脂膜之间的粘结性能严重下降,故本文建议施工时防水粘结层与GA-10浇注式沥青混合料的施工间隔时间不超过6 d。

4 现场检测

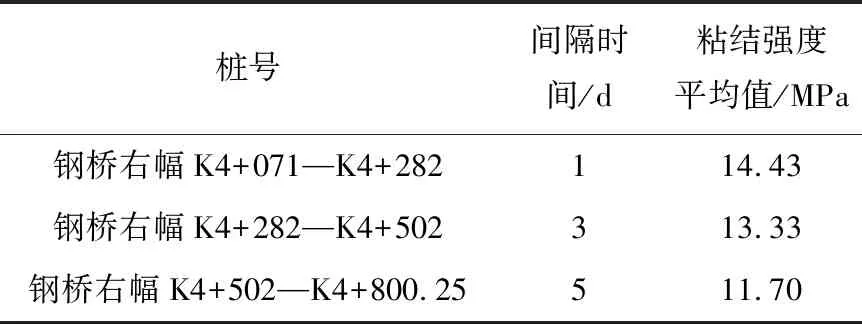

由于GA-10沥青混合料与防水粘结层的拉拔试验需要现场钻芯,会破坏路面结构,影响路用性能,故只进行实验室拉拔强度检测。对于“钢板-底漆-防水层”拉拔试验,因为同质材料的匹配性,采用甲基丙烯酸甲酯树脂作为粘结剂进行拉拔试验,仅需在试验完成后对试验点小范围内进行补涂,对施工质量影响甚小,故青山长江大桥钢桥面底漆辊涂完成后,现场进行了拉拔试验检测(见图5),检测时环境温度为25℃,相对湿度为60%。本文按照底漆与防水层的施工间隔时间将现场数据进行整理分析,如表8、图6所示。

图5 现场拉拔试验

表8 现场拉拔试验结果

图6 现场拉拔试验检测结果

由表8可知,随着防腐底漆养生天数的增加,选定区域的整体粘结强度降低,与实验室内拉拔试验结论一致;现场拉拔试验结果较室内试验结果增大,这是由于现场抛丸方式采用大型机械抛丸机,抛丸后钢板的粗糙度比室内人工打磨高,导致粘结强度整体较高[7,8]。同时,从图5可以看出,间隔时间1~3 d时,各测点间拉拔试验测试结果整体处于较高水平,但间隔时间增加到5 d,拉拔试验结果呈现出波动较大的情况,部分测点粘结强度明显降低,即底漆与甲基丙烯酸甲酯树脂膜之间粘结性能下降,故本文建议防腐底漆与甲基丙烯酸甲酯树脂膜的施工间隔时间小于5 d。

5 结 论

(1)随着防腐底漆养生天数的增加,“钢板-底漆-防水层”之间的粘结强度逐渐减小,本文认为施工时底漆与防水层之间的间隔时间不超过4 d。同时,武汉青山长江大桥防水粘结层施工现场试验结果分析表明,丙烯酸防腐底漆与甲基丙烯酸甲酯树脂膜层间粘结强度随着施工间隔时间的增加而减小,与室内试验结论一致。丙烯酸防腐底漆养生时间达到5 d,测试区域内各点粘结强度波动较大,一半测点处的粘结强度明显降低。根据室内试验与现场检测结果综合分析,本文建议丙烯酸防腐底漆与甲基丙烯酸甲酯树脂膜施工间隔时间不超过4 d。

(2)拉拔试验结果表明,随着施工间隔时间的增加,“防水层-粘结层-浇注式沥青混合料”复合结构层间粘结强度逐渐降低;施工间隔时间大于6 d时,复合结构拉拔试验断裂面出现在甲基丙烯酸树脂膜和丙烯酸树脂粘结剂表面,表明防水粘结层层间粘结性能下降,影响钢桥面铺装的质量,故本文建议丙烯酸粘结剂与GA-10浇注式沥青混合料施工间隔时间不超过6 d。