车身B柱软区与补丁板技术应用研究

2021-01-05饶俊威周文煜闫亮罗培锋杨万庆

饶俊威 周文煜 闫亮 罗培锋 杨万庆

(广州汽车集团股份有限公司汽车工程研究院,广州 511434)

主题词:B柱软区 补丁板 耐撞性 轻量化 C-NCAP

1 前言

近年来,随着人们生活水平大幅度提升,我国汽车保有量也逐年攀升,汽车安全知识的普及使大众对道路交通安全也越来越关注。中国新车评价规程(以下简称C-NCAP)已成为中国汽车产品安全研发的风向标,更成为汽车安全的代名词。民众对C-NCAP汽车碰撞星级评价的关注度越来越高,这成为影响汽车销量的关键因素之一。

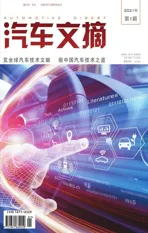

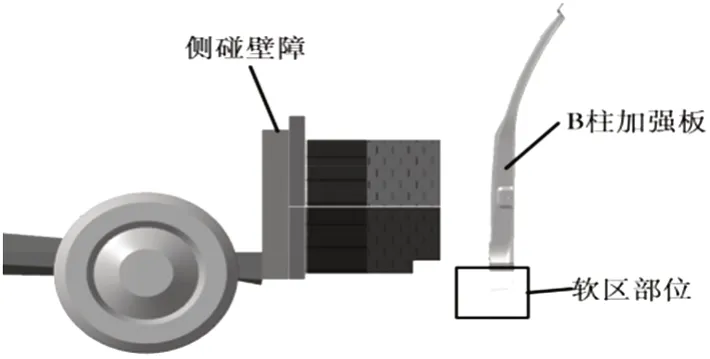

B柱是车身发生侧面碰撞的主要承载体。侧碰过程中B柱的变形模式、侵入量以及侵入速度是直接关乎乘员安全的关键因素。图1所示为车身B柱结构与假人身体相对位置。轻量化设计可降低整车质量,从而降低油耗以应对严苛的排放法规。因此在车身轻量化设计的同时提高车身结构的碰撞性能是一个重要的技术问题。

图1 B柱结构对应假人身体部位

国内学者对B柱耐撞性进行了深入的研究,邱瑞斌、陈园[1]等人对B 柱稳健性设计进行了研究,在考虑加工、制造等不确定性因素的前提下对提高了B柱稳健性,且取得了轻量化效果;张维刚[2]等人研究B柱变形模式对侧碰的影响,表明合理分配B 柱各部分的侵入速度以及好的变形模式可以有效降低侧碰过程中假人的损伤风险;刘迪辉[3]等人开展了车身B柱零件的冲击试验,通过采用合适的单元网格划分提高了冲击仿真的精度。本文针对应对侧碰的B 柱软区与补丁板技术及其设计思路进行研究,探讨B 柱热成型软区的主要工艺难点,并结合案例说明B 柱软区的优势。

2 车身B柱设计主要思路

2.1 侧面碰撞发展趋势

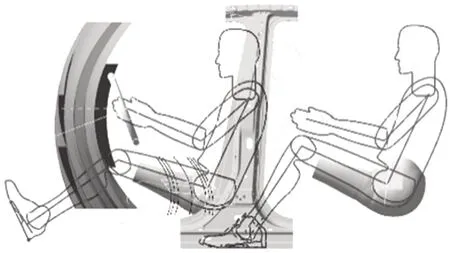

图2 可变形移动壁障侧面碰撞试验

2.2 B柱设计思路

车身B 柱的强度决定整车的侧碰安全性能。在热成型技术应用之前,B柱主要采用1.8 mm以上厚度的高强钢板,如抗拉强度σb≥780 MPa 的高强双相钢。在热成型工艺成熟后,为便于汽车轻量化设计,以应对日趋严格的碰撞法规,热成型B柱得到了更加广泛的应用。本节将常规热成型B柱、B柱软区、B柱软区与补丁板结合3项技术进行对比分析。

2.2.1 常规热成型B柱

常规方案B 柱加强板为整体强度一致的热成型件,其原理为:将原材料为22MnB5的硼钢于加热炉中加热至奥氏体化温度(900 ℃~960 ℃)于模具中快速成型、冷却,使钢板组织成分以马氏体为主,成型后零件抗拉强度可达1 500 MPa,但其延伸率会大幅下降,易出现焊接冷裂纹、焊接接头脆化等缺陷,尤其是在高速碰撞过程中,B柱下部容易发生焊点开裂等缺陷,影响碰撞星级评价。

B 柱加强板的碰撞变形模式较难控制,从乘员损伤防护的角度出发,首先应该减小人体正常坐姿下肋骨以上的变形量和侵入速度,因此理想的变形模式为钟摆式变形模式,即以B柱上端与车顶横梁连接处为圆心,B柱下端向内绕转变形的钟摆式变形模式,但是目前的方案B 柱加强板整体强度一致,仅靠B 柱加强板补板去进行强度和刚度的分配,如图3所示,变形模式较难控制,碰撞随机性大。

图3 常规热成型B柱设计

2.2.2 B柱软区强度分配策略

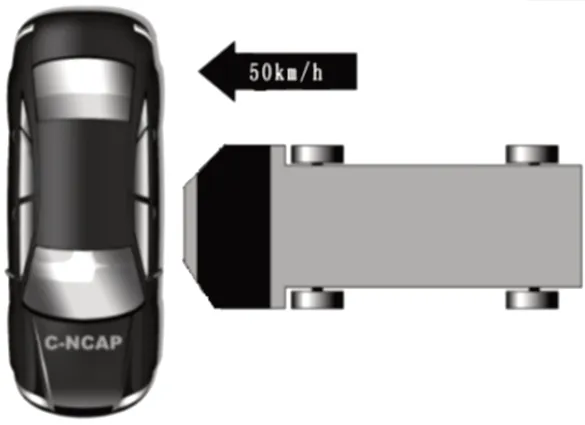

本文中B 柱热成型软区结构采用热成型模内软区工艺制作而成,主要通过控制热冲压软区模具不同位置的温度使零件达到变强度要求,热成型后,硬区屈服强度≥950 MPa,抗拉强度≥1 350 MPa,软区屈服强度:350~550 MPa,抗拉强度:550~650 MPa,过渡区为硬区往软区逐步过渡(图4)。

图4 B柱软区抗拉强度分配策略

图5 为B 柱与侧碰壁障相对位置,B 柱结构强度服从上高下低的分布形式,更易获得理想的B柱变形模式,为了保护车内乘员,应将软区设置于人体盆骨以下,迫使下部吸收更多的冲击能量,且下部有汽车座椅的包覆,可更好保护人体(图6)。成型后上部组织为马氏体,下部组织为铁素体+贝氏体+珠光体,下部焊点更加稳定可靠。

近年来,国内学者围绕中国乳制品进口贸易进行了较全面的研究。现有研究主要围绕中国乳制品进口现状,如贸易格局、结构和进口市场以及进口贸易的特点和对中国乳品产业的影响等展开,同时也涉及中国乳制品进口政策等的相关比较分析。

图5 B柱与侧碰壁障相对位置

为了确保B柱过渡区的性能,需对硬区/软区过渡区的硬度梯度曲线进行测试,从硬区到软区测试步长为3 mm 左右,以便于操作为宜,硬度类型可采用HV10 硬度,硬区和软区至少保证有3 个测量点,提供硬度-位移曲线。理想的硬度梯度曲线如图7所示。

图6 B柱软区位置

图7 理想的硬度梯度曲线

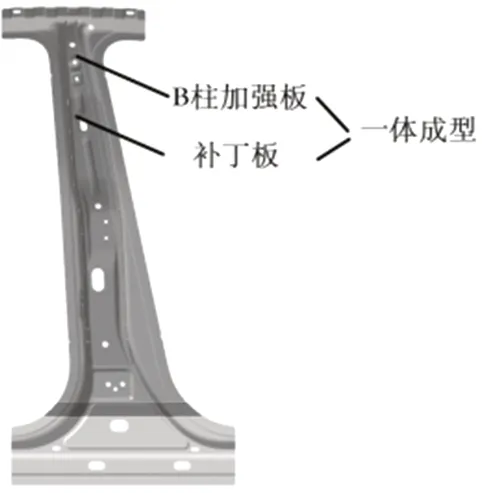

2.2.3 B柱软区与补丁板结合

补丁板的工艺技术为在热成型前将补丁板与B柱加强板进行点焊连接,然后对点焊后的板料进行一体成型,全程只需一套模具即可完成制作(图8)。

图8 B柱软区与补丁板

使用热成型软区与补丁板结合的工艺技术进行强度分配,可在获得理想的B 柱变形模式的同时,对人体肋骨以上区域进行加强,腰线区域折弯程度变小,且侵入速度更小,乘员损伤风险更小。

3 B柱热成型软区技术的工艺约束

3.1 热冲压工艺约束

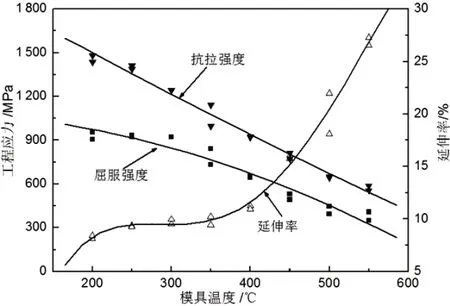

图9 为不同模具温度下硼钢的力学性能对比[4],可知当模具温度为500 ℃左右时,抗拉强度大于600 MPa,延伸率大于15%,可满足B 柱软区的强度以及韧性的要求。

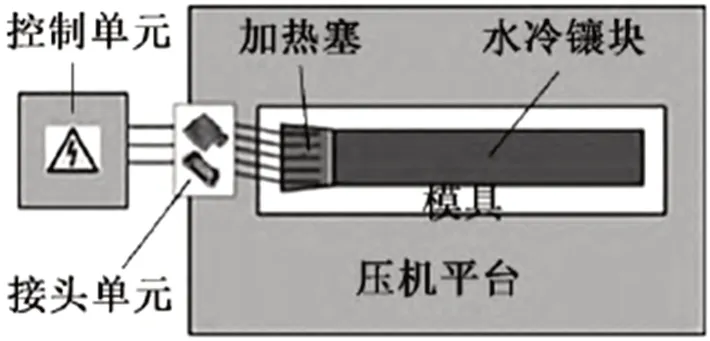

为使模具模面的温度均匀分布且在500 ℃左右,在模具的上模面设置了加热棒及冷却水道,并通过控制柜控制加热棒的温度状态(图10)[5]。

图9 不同模具温度下22MnB5的力学性能[4]

图10 模内加热示意[5]

各区域的控制策略如下:

硬区:板料整体加热至900 ℃~960 ℃,使料片全部完全奥氏体化,高温成型的零件在模具中快速冷却(水冷),使料片全部形成高强度淬火马氏体。

软区:软区部位模具内部布置电阻丝,外部连接电加热系统,迫使软区部位持续稳定加热至500 ℃,直至需要软化的部分的奥氏体转化为含有珠光体、铁素体和贝氏体组织,以实现同一零件上不同区域不同的机械性能,实现软区低强度、高变形能力的特征。

过渡区:过渡区域组织在软区组织的基础上会夹杂一点马氏体,力学性能介于软区与硬区之间,可以防止性能突变导致的侧碰钣金撕裂问题。

出模具时软区为450~500 ℃左右,过渡区为400 ℃左右,硬区为200 ℃左右,然后在空气中进行自然冷却。

3.2 尺寸工艺约束

B柱软区零件在实际的生产中会出现零件与检具间隙超差或干涉现象,这种现象说明,模具模面需要进一步的补偿重构,以提高零件精度。

3.2.1 原因分析

模具由常温状态加热至500 ℃工作状态,热膨胀现象将导致模具模面产生较大的位移,并将影响到B柱零件的最终成形状态。B 柱软区零件上、下2 部分温度控制策略不同,导致变形程度不一致也是使零件最终面轮廓度超差的重要因素。如图11 所示为前期模具优化匹配过程中的零件形态,由图可知B 柱下部呈中间拱起的形态,这也是热成型软区零件常见的问题。

图11 零件形态

零件精度超差将导致车身钣金异响和安装面的品质问题,为提高零件的精度,热冲压模具模面的设计极其重要。

3.2.2 解决思路

为使生产的B柱零件达到精度要求,需要对模具模面补偿重构,以获得优化后的模面,并按照优化后的模面制造热冲压模具[6]。

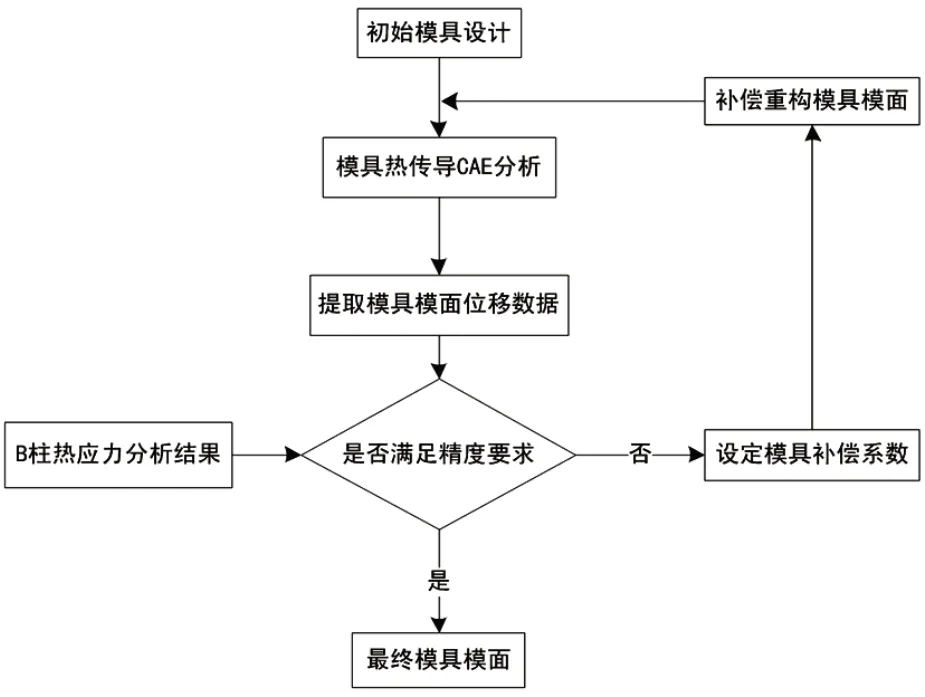

模面优化流程如图12所示,首先借助有限元模型提取模面节点的位移数据,通过对比准确数模,判断模面精度是否满足要求,若精度超差则设定补偿系数,并重新生成模具模面,对三维模型进行重构,并再次进行模具热应力分析,直至模具模面满足要求,进而获得能生产出满足零件精度的模具模面。

图12 模面优化流程

3.3 金相组织成分

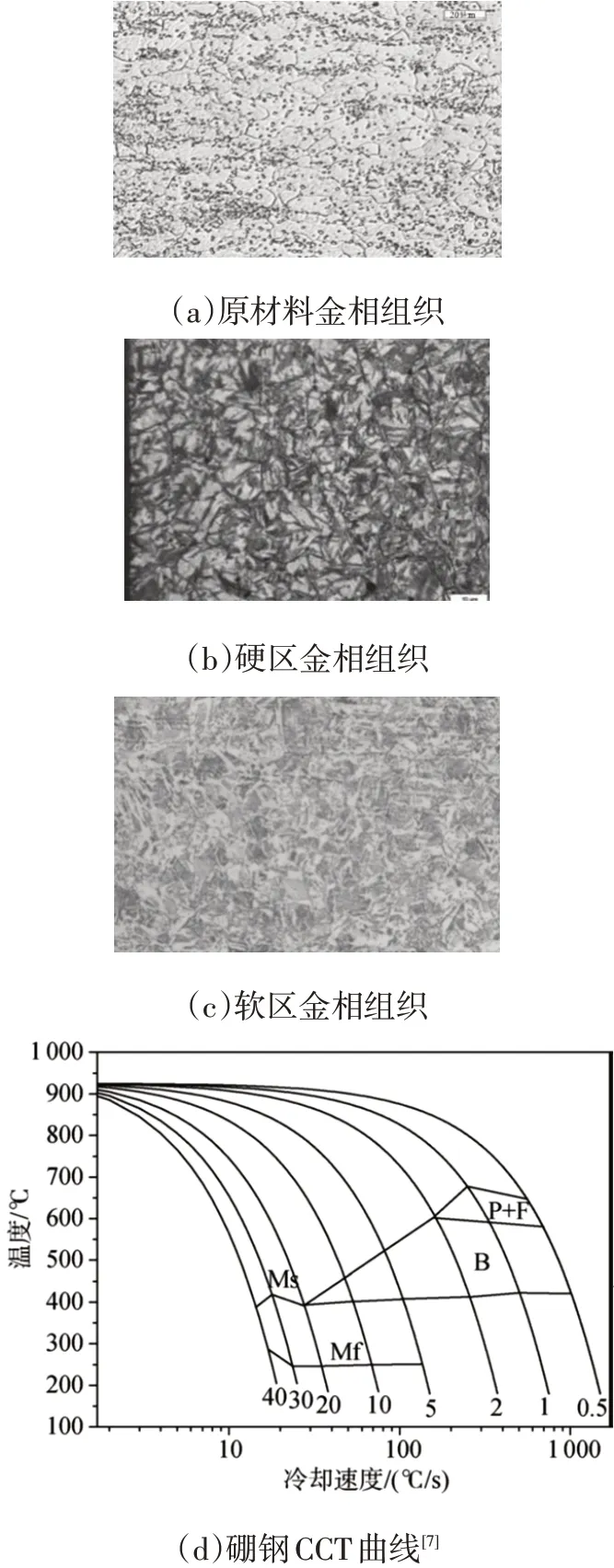

热冲压成型钢22MnB5 主要用于汽车防撞部件。热冲压成型钢显微组织的差异对产品的力学性能和产品的最终使用性能有着极其重要的影响。

热成型钢板及钢带成型前主要为铁素体和珠光体,如图13(a)所示,允许少许贝氏体存在。热成型车身零部件硬区的金相组织主要为马氏体,如图13(b)所示,微观结构应转化均匀,不能存在裂纹,在强度满足要求的前提下,允许少量铁素体、贝氏体和残余奥氏体。当模具温度较高时冷却速度较慢,由图13(d)可知[7],软区部分金相组织主要由铁素体与贝氏体及少量珠光体组成。如图13(c)所示,由于贝氏体组织硬度值较高,软区部分的组织形态能够满足相关的力学性能要求。

图13 硼钢CCT曲线及金相组织

4 侧面碰撞性能分析

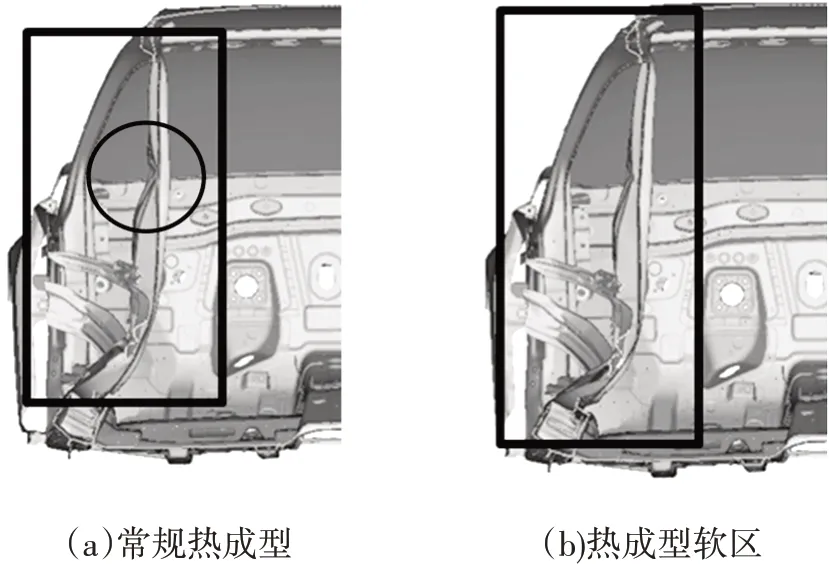

为对B柱软区的碰撞性能进行验证,建立了侧面碰撞的有限元模型,分别将常规B 柱热成型与B 柱软区碰撞形态进行对比(图14)。

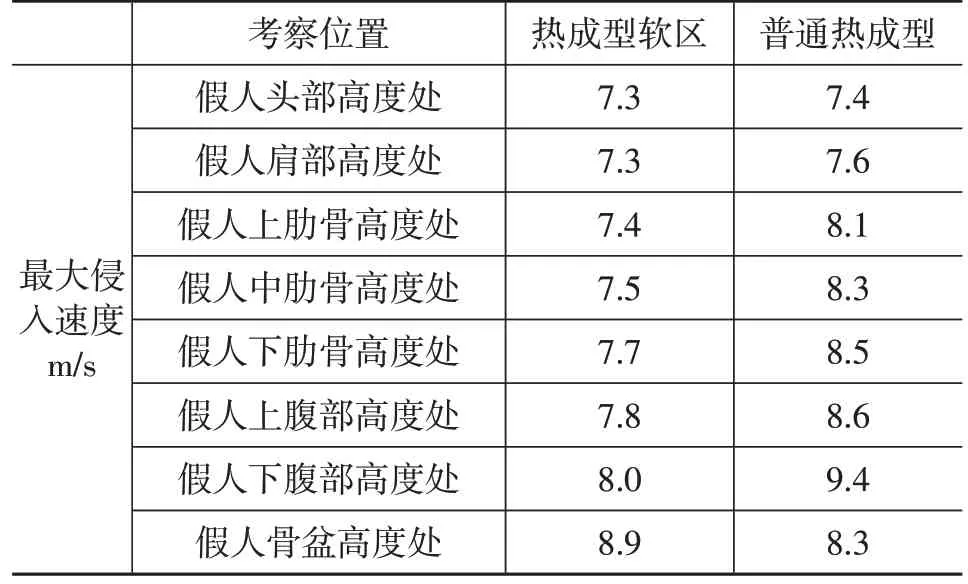

当采用常规B柱加强板时,B柱顶部搭接处弯折,折弯点往上移,门槛翻转增加,肩部弯折增加,乘员损伤风险更大。常规B柱热成型与B柱软区最大侵入量相当,均为170 mm 左右,但是采用B 柱软区后,通过强度设定改善了侧碰变形模式,且最大侵入速度降低,如表1所示,软区结构提高了碰撞的可靠性,减少了乘员损伤风险。如采用常规B柱热成型结构,为了保证碰撞的可靠性,需在下部增加焊点或者提升料厚对B 柱进行加强,因此B 柱软区结构能起到一定的轻量化效果。

表1 最大侵入速度对比

图14 B柱碰撞形态对比

5 结束语

本文综合考虑车身轻量化设计及整车侧面碰撞安全性能,提出针对侧碰的B柱软区及补丁板优化设计的整体思路。分别探讨热冲压工艺约束、尺寸精度约束、金相组织成分对B 柱软区的影响,通过常规热成型B 柱与B 柱软区碰撞性能的对比,证明采用B 柱软区结构侧碰变形模式较为理想,能有效平衡耐撞性与轻量化设计的需求。