磁悬浮离心鼓风机集中供风系统开发应用

2021-01-04张海刚

张海刚

(山东天瑞重工有限公司,山东 潍坊261061)

1 前 言

水泥生产过程中力求生料化学成分的均齐,以保证在熟料煅烧工艺过程中产出高质量的熟料。但进厂的原料(主要成分是石灰石)及煤的化学成分有时波动很大,这给制备合格的生料、煅烧优质的熟料带来困难。因此必须对水泥生料进行均化处理。均化处理包含两个步骤:首先,将石灰石以及其他辅助原料(如砂岩、粉煤、钢渣等)在预均化库内进行均化处理;其次,当原料磨制成生料后,进入水泥回转窑煅烧前在生料均化库内对其进一步均化。整个过程称作生料的均化,均化工艺是水泥生产的重要环节。

生料均化原理主要是采用空气搅拌及重力作用下产生的“漏斗效应”,使生料粉向下降落时切割多层料面并予以混合。同时,在流化空气的作用下,使沿库内平行料面发生大小不同的流化膨胀作用,有的区域卸料,有的区域流化,从而使库内料面产生径向倾斜,进行径向混合均化。

根据生料均化的原理可知,压缩空气是均化的唯一动力源,因此压缩空气的压力、风量变化对生料均化起至关重要的作用。为满足均化要求,风源的风量、风压要力求稳定。传统工艺为保证各分管道上的压力、风量及避免各分管间的相互影响,在各分管道上均安装独立的罗茨风机供风,系统复杂。为此,利用磁悬浮鼓风机技术,开发了磁悬浮离心鼓风机集中供风系统,1 台磁悬浮鼓风机完全可以替代原多台罗茨鼓风机,实现集中均化供气,用于水泥生料均化处理,节能效果显著。

2 磁悬浮鼓风机供风系统开发

2.1 磁悬浮鼓风机技术

磁悬浮高速电机技术是近年来迅速发展起来的一种高效节能环保技术。由于克服了“传统低速电机+齿轮箱或皮带传动系统”的能耗高、噪音大、振动大、故障多等不足,具有无接触磨损、高速高效、无环境污染、调速性能好、功率密度大、运行可靠等特点,每分钟转速可达数万甚至数十万转,电机效率96%以上,可以获得显著的高效、节能、降噪的效果。市场对磁悬浮高速电机的需求越来越大,尤其是近年来科学技术的飞速发展和高耐热性、高磁性能稀土永磁体的成功开发,以及IGBT 等电力电子元件的发展,国内外对磁悬浮高速电机的研究进入了一个新的时期,正越来越广泛地被应用于现代化的高科技领域,如大型鼓风机、制冷机、压缩机和燃气轮机等二十几个工业场景。装备磁悬浮高速电机的磁悬浮鼓风机可以实现定压力、定流量、定转速3种模式的运行,与同工况罗茨风机相比节能30%~40%、降噪30%,寿命长达20 a。

2.2 磁悬浮离心鼓风机集中供风系统

针对生料均化工艺环节,经过多次工艺考察,设计了1 套具有恒压力供风能力的磁悬浮离心鼓风机集中供风系统,由1台风机同时向均化库中的大仓外环、大仓内环、小仓进行气力输送,可以达到节省风机节能降耗的目的。供风系统组成见图1。

图1 磁悬浮离心鼓风机集中供风系统组成

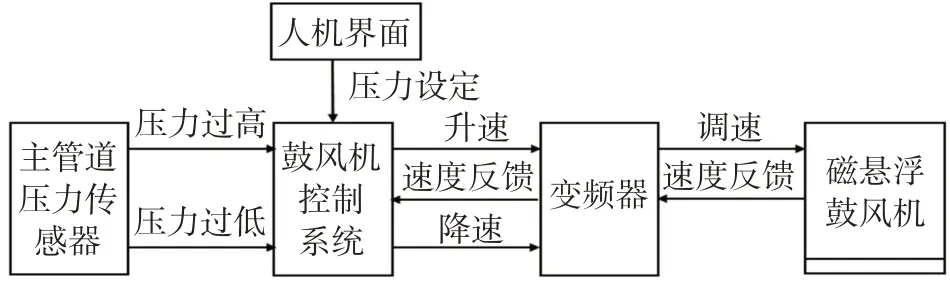

供风系统原理为采用磁悬浮离心鼓风机以恒压模式把风鼓入主管道。恒压模式是通过检测主管道的压力,并将压力信号反馈给鼓风机的控制系统,控制系统根据当前管道压力与管道设定压力的差值来调节鼓风机的转速,直至主管道的压力达到用户设定值。鼓风压力也就是主管道的压力,与鼓风机的转速有关,转速越高,压力越大,转速越低,压力越小。具体方法是通过压力传感器对主管道的压力进行测量,将压力信号送给鼓风机的控制系统,控制系统依据压力信号变化控制变频器以调节鼓风机的当前转速,以达到恒压的目的。控制原理见图2。

图2 磁悬浮离心鼓风机集中控制原理

通过使用恒压模式,当调节各分管道的电动阀门时,不会影响主管道的压力,这就解除了各分管道之间的耦合联系,从而保证主管道的压力恒定。

单个管道上的压力可通过人机界面来进行设定,在人机界面上设定好各个管道上的压力后,电动阀调节系统会根据管道压力设定值和管道压力当前值的差值来自动调节电动阀门的开度。分管道压力调节原理见图3。

图3 分管道压力控制原理

在人机界面上,设置各分管道的出口压力,鼓风机控制系统读取压力传感器采集的各分管道的当前压力,计算用户设置压力与当前管道压力的差值后对电动阀门进行控制。当管道压力高于设定值时就加大阀门开度,管道阀门压力低于设定值就减小阀门开度。阀门开度与压力差值的对应关系通过PID公式计算,见公式(1):

式中:e(t)为前时刻的压力差值,△P为压差即P1-P2,u(t)为前阀门开度值。

为保证主管道的压力实时大于分管道的设置压力,以保证分管道的压力能够达到设置值,在进行分管道压力设置时,风机控制系统也对主管道压力进行检测。当主管道压力低于分管道压力设定值时,风机自动更改主管道压力设定值,同时提升转速,并按公式(2)使主管道压力(P)时刻保持大于分管道压力。即:

使用该方案可以解决多台罗茨鼓风机分别为水泥厂均化库的大仓外环、大仓内环、小仓供气带来的资源浪费。改装后,使用1台磁悬浮鼓风机就可以实现为上述3个仓的管道供气,还能够根据压力设定值自动调节电动阀门以达到用户设定值,提高工厂自动化水平。极大程度地实现资源节约。

考虑到水泥厂都有DCS中控系统,对所有设备的开关和设定都由中控室远程控制,故该方法还包括与中控室的通讯功能。使用双绞线将中控室与现场PLC 相连接,配置好相应的串口,就能实现本系统的所有功能,能够在中控室设定磁悬浮鼓风机主管道的压力以及大仓外环、大仓内环、小仓3 条分管道的压力,无需至设备现场人工设置,同时磁悬浮鼓风机的当前状态也能通过通讯线传输到中控室,在中控室进行显示。

3 供风系统应用分析

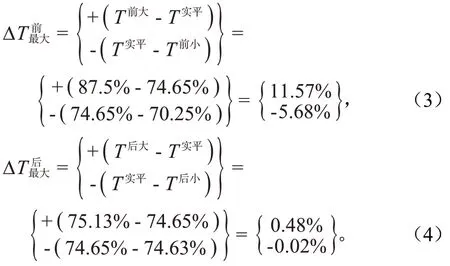

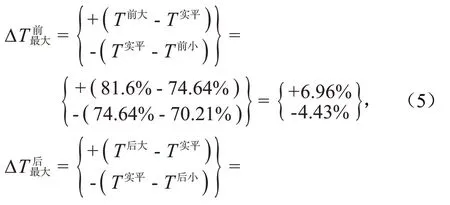

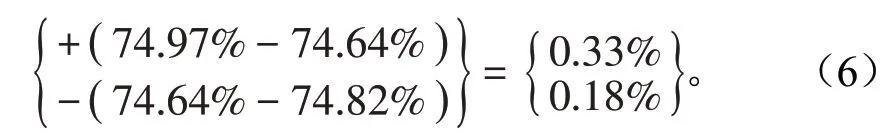

应用开发的磁悬浮离心鼓风机集中供风系统,对某水泥厂水泥生料均化效果及用电量进行了测试对比分析。表1为分别使用罗茨鼓风机及磁悬浮鼓风机均化前后生料均化度(Tc)实测18次的平均数据对比。公式(3)、(4)为使用罗茨鼓风机生料均化度最大波动值计算结果,公式(5)、(6)为使用磁悬浮鼓风机生料均化度最大波动值计算结果。二者结果对比表明,采用磁悬浮鼓风机比采用罗茨鼓风机的均化结果有优势。

表1 使用两种鼓风机均化的水泥生料均化度对比

计算罗茨鼓风机均化前后生料Tc最大波动范围:

式中:T实平为生料实测平均值;为均化前生料最大波动值;为均化后生料最大波动值;T前大为均化前Tc 最大值;T前小为均化前Tc 最小值;T后大为均化后Tc最大值;T后小为均化后Tc最小值。

计算磁悬浮鼓风机均化前后生料Tc最大波动范围:

2019年连续对比两周风机耗电量,罗茨鼓风机系统平均日耗电3 096 kW·h,磁悬浮鼓风机系统平均日耗电1 683 kW·h,节电率45.64%,如图4所示,节能效果明显。

图4 磁悬浮与罗茨鼓风机用电量统计

4 结 语

对水泥均化工艺环节运行结果的分析表明,原大仓外环、大仓内环、小仓各自独立的罗茨鼓风机供风系统可以采用1台磁悬浮鼓风机代替;磁悬浮鼓风机的恒压力输出模式与管道压力闭环控制结合可以满足水泥均化工艺质量要求;试验案例均化工艺供风系统由罗茨鼓风机升级为磁悬浮鼓风机后节电率达45.64%。