石横特钢烧结生产工艺改进技术

2021-01-04唐斌

唐 斌

(石横特钢集团有限公司,山东 肥城271612)

1 前 言

目前,对生产成本的控制已成为企业增效的重要抓手。在日趋严酷的市场环境及高冶强生产模式条件下,为进一步提高铁前成本在行业内的竞争优势,近年来,石横特钢炼铁厂在铁前工序质量保障能力及经济指标水平提升方面进行重点研究。通过认真梳理烧结工序制约质量及指标提升的各类因素,并积极开展技术创新研究,在确保烧结、高炉生产稳定顺行的前提下,炼铁厂多举并措,创新性地开发、应用了多项技术措施,最终实现了烧结矿质量及主要经济指标的显著提升。

2 优化配矿结构

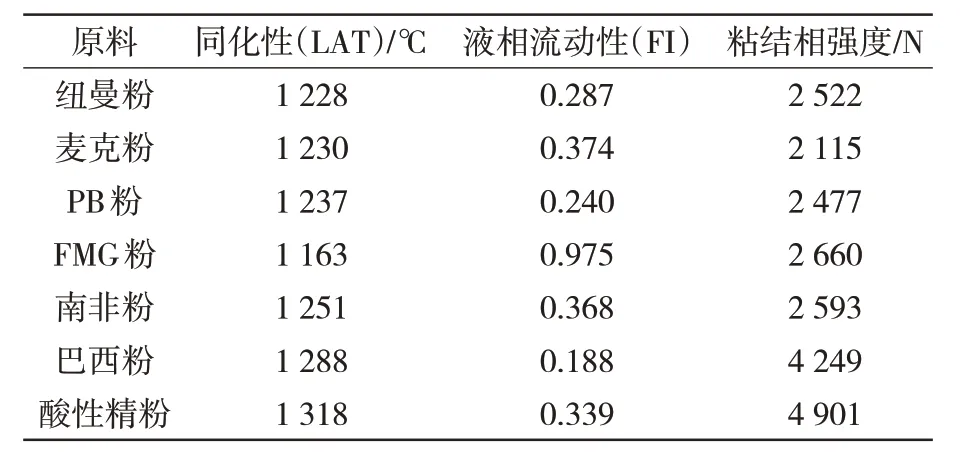

2.1 常用矿粉烧结性能

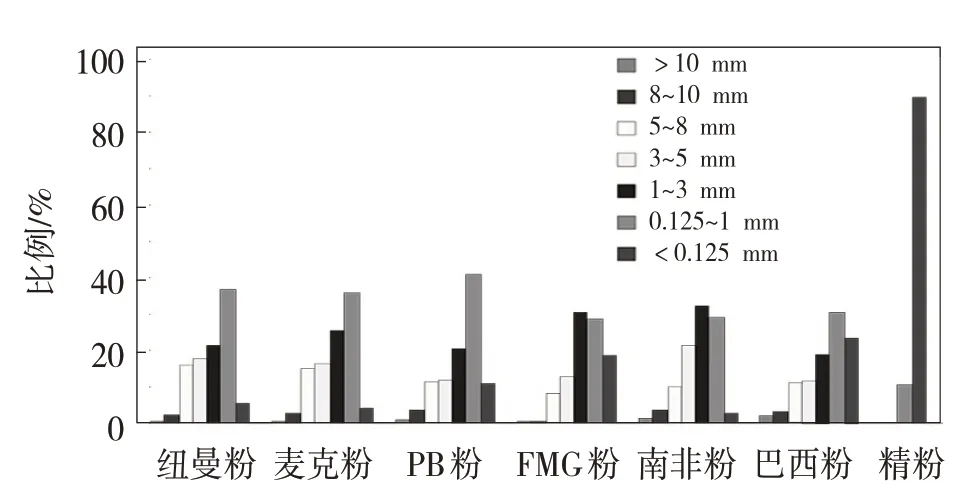

公司烧结主配矿结构以澳洲粉及巴西粉为主,因长期以来烧结产能压力较大,烧结配用同化性能较好的澳粉(纽曼粉、麦克粉、PB粉及FMG粉)以提产[1],其总配比在45%以上。较好的同化性为高产提供了条件,但也造成烧结矿强度特别是热态的低温粉化还原指数一般,主要矿粉烧结性能及粒度分级情况见表1和图1。

表1 矿粉烧结性能指标

图1 矿粉粒度分级比例

2.2 配矿优化方案

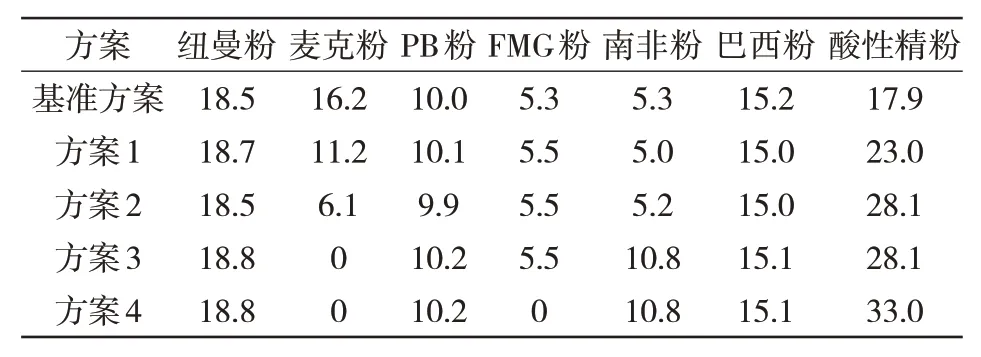

按照已确定的配矿原则及烧结性能指标,共设计5组工业试验方案,如表2所示。

表2 试验方案 %

常用矿粉中,麦克粉的液相流动性及生成粘结相的强度均较其他澳洲粉偏差,而本地的高硅酸性精粉除同化性较差、粒度细外,其高温下的液相流动性及粘结相强度均较高。另外,与其他主流矿相比,南非粉粒度较粗且均匀、烧结性能也较好;因此,从烧结性能互补及平衡矿粉原始粒度组成的角度[2-3],制定试验方案时调减了麦克粉配比,相应提高了精粉及南非粉配比。

2.3 主要技术应对措施

因精粉比例提高,混合料成球性及产量均存在下滑趋势,为进一步提高混合料制粒效果及烧结成品率,采取以下技术措施。

1)改进混料系统加水工艺。把一混圆筒改为两段加水,把出料口单一布置的进水管改为两路水管,两条水管分别采用两个阀门各自控制。将90%的水量在一混进料端圆筒内直接配加,从头部接进去的水管喷头呈圆弧形安装在进料斗正面和两侧,正面的喷头与直冲下来的物料成垂直角度,两侧喷头方向呈V形顺物料而下,通过以上措施提高了混合料制粒效果。

2)优化成品矿转运流程。烧结成品矿供高炉转运流程涉及的受料漏斗多达12个,转运次数多、落差大,导致烧结矿在转运过程因硬性机械摔打造成粉率增加,烧结矿产量产生不必要的损失。通过对转运流程各下料口构造进行分析,提出以下改进措施。如图2 所示,经研究分析,部分下料口落差可分为4种情况,根据每种情况特点对下料口进行改造。最终降低了落料差,有效减轻了烧结矿在转运过程中的冲击力,使成品矿粉率降低,并延长了下料口的使用寿命。

图2 下料口改造示意图

2.4 应用效果及总结

由表3 可知,精粉比例提高后,烧结垂直燃烧速度呈降低趋势。通过优化配矿结构,在方案3的条件下,提高精粉、南非粉比例分别至28.1%、10.8%,并停用麦克粉,烧结垂直燃烧速度可控制在30 mm/min 左右,烧结矿低温还原粉化指数可提高至69.1%,较基准期的63.5%提升了5.6%。结合针对性的技术应对措施,可使烧结机利用系数、成品率等指标维持在基准期水平或有所提高。

表3 主要技术指标及参数

在精粉比例提高至33%时,烧结矿低温还原粉化指数仍可较基准期提高4.1%,但烧结机利用系数、料层厚度均出现了下滑,因此在维持烧结机满负荷生产的条件下,烧结精粉比例不宜超过33%。

3 优化烧结燃料加工及配加工艺

3.1 主要存在的问题

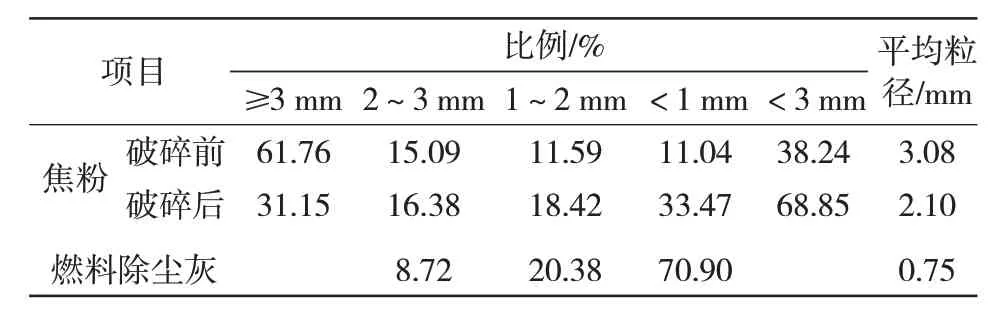

焦粉破碎后<3 mm 比例应在80%以上,而石横特钢干熄焦粉破碎后<3 mm 比例仅为68.85%,究其原因有以下两点。

1)干熄焦粉粒度不均匀。干熄焦粉及燃料除尘灰粒度分级如表4所示。

表4 燃料粒度分级比例

由表4可知,干熄焦粉破碎前<2 mm粒级比例已达20%以上,该部分细粒级焦粉在入辊前随加水过程粘附于较粗的>3 mm 粒级焦粉表面,影响大颗粒焦粉破碎效率及质量,同时因该部分焦粉重复破碎,造成焦粉破碎后细粒级特别是<1 mm 比例大幅增加至30%以上,使烧结过程中燃料利用率下降、燃耗升高。

2)在干熄焦炭、焦粉转运过程中产生的燃料除尘灰,经汽运倒至四辊料场,由铲车码混后也参与了焦粉破碎加工,此部分除尘灰粒度极细,<1 mm比例达70%以上,在燃料加工破碎及后续的一混加水过程中会吸收水分逐步长大形成“泥球”,影响了焦粉的整体破碎效率。进入烧结机后将造成烧结燃烧带均匀性降低,烧结矿质量变差。

3.2 工艺流程改造优化

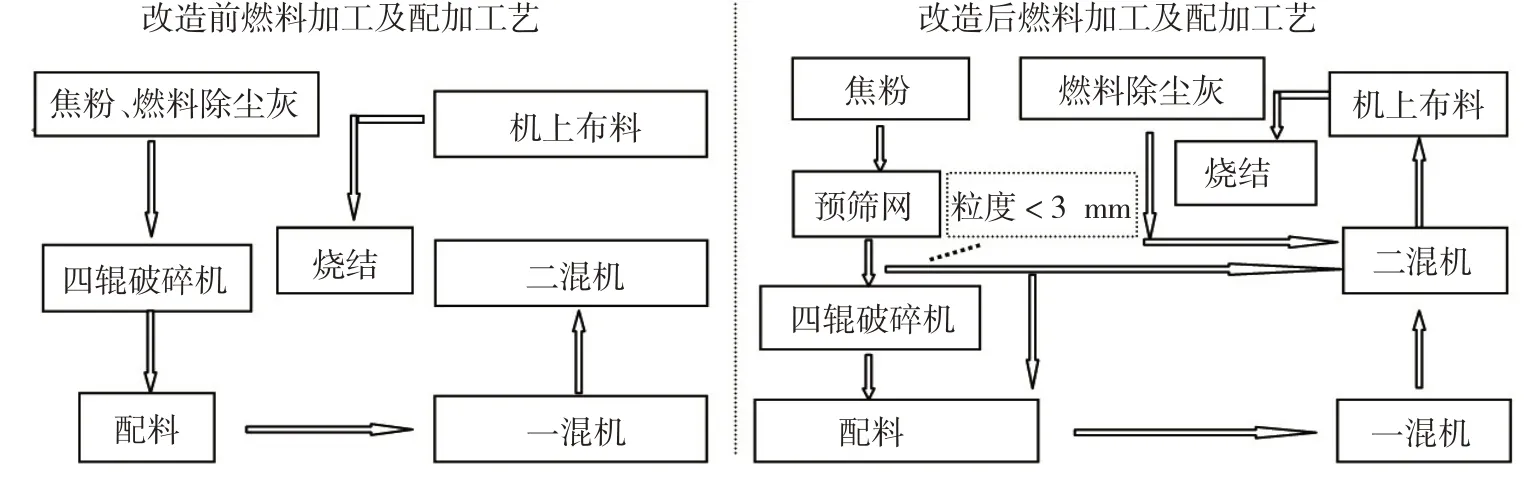

烧结现场工艺及装备具体布置情况见图3。针对焦粉在使用过程中存在的问题,对烧结燃料的加工及配加工艺进行了优化。按照改善烧结焦粉加工质量、提高焦粉燃料利用率的思路,对进辊前焦粉进行预筛分,并对燃料二次分加配比及应用效果进行试验总结。

图3 燃料加工及配加工艺改造前后对比

3.3 燃料加工工艺优化方案及应用效果

1)对燃料进行预筛分处理。在四辊破碎机进料端上方安装1套筛分系统,其中筛网尺寸长2 m、宽1.5 m,筛网孔径按照2.5 mm 设计控制。预筛分系统不刻意提高筛分效率,以保证筛分质量为原则,筛板处理流量通过分料闸板控制在15 t/h以内,并每半小时清理筛网1次。筛上物为粗颗粒焦粉,其进入四辊加工;通过预筛分筛下后的焦粉粒度基本在3 mm 以下,一部分可直接通过燃料上料系统进入烧结配料仓,不再破碎;另一部分可通过汽车运输至二混机,作为燃料二次分加备用。

2)燃料除尘灰的再分配使用。燃料除尘灰因粒度细,卸灰扬尘严重。通过设计气力输灰管道将燃料除尘灰输送至二混机旁的集灰仓,作为燃料二次分加备用。通过燃料除尘灰的再分配使用,一方面杜绝了扬尘污染,另一方面燃料除尘灰不再落地与焦粉掺混,可提升燃料的整体破碎加工效率,改善燃料加工质量。

3)焦粉破碎加工质量对比。通过优化燃料加工工艺,2019年烧结焦粉破碎质量有了明显改善。由表5可知,破碎后焦粉<3 mm比例提高了8.72%,焦粉破碎后粒度趋于均匀;<1 mm比例较改造前降低了3.08%,烧结过程燃料利用率进一步改善。

表5 燃料加工质量对比 %

3.4 燃料分加工艺方案及应用效果

通过分析原烧结燃料配加工艺存在的问题,并针对精粉比例提高后,烧结垂直燃烧速度变慢的特点,提出燃料二次分加的实施方案。结合试验数据,对具体工艺参数进行调整、固化。

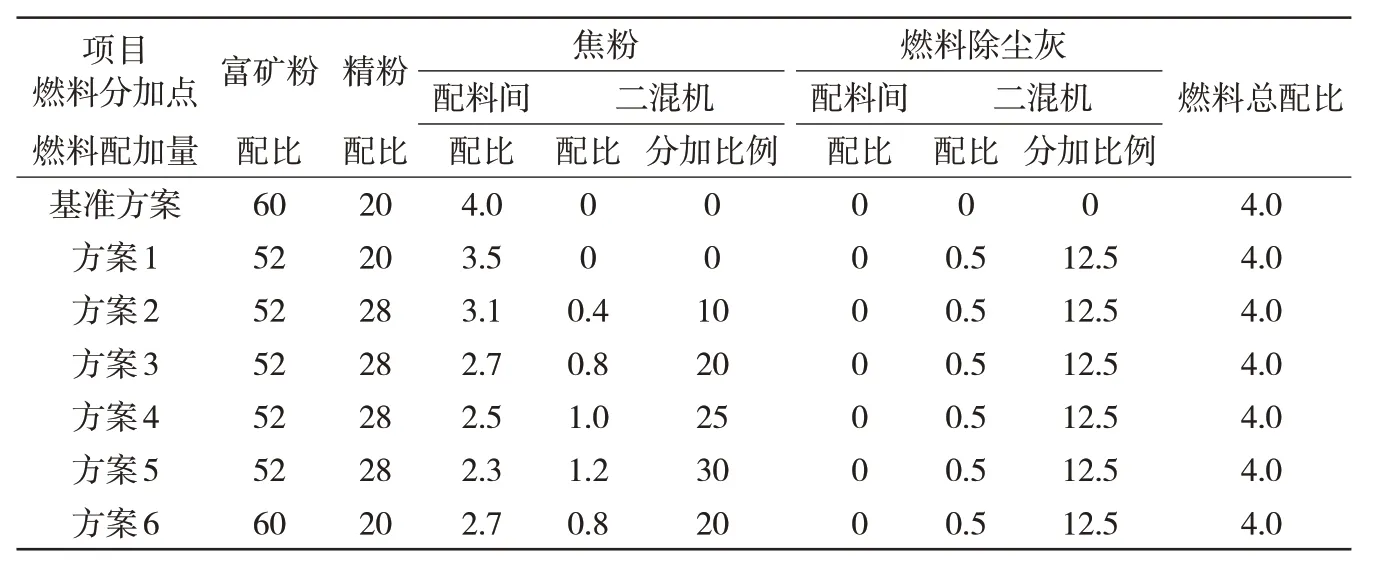

1)燃料二次分加方案。共设计7 组工业试验方案,见表6。

表6 燃料二次分加方案 %

为减少生产变量,确保试验结果准确性,试验过程中燃料总配比保持4.0%不变,燃料除尘灰因产生量较少,全部外配至二混机内,其配比0.5%、分加比例为12.5%。焦粉以配料间配加为主,逐步提高二混机内分加比例。

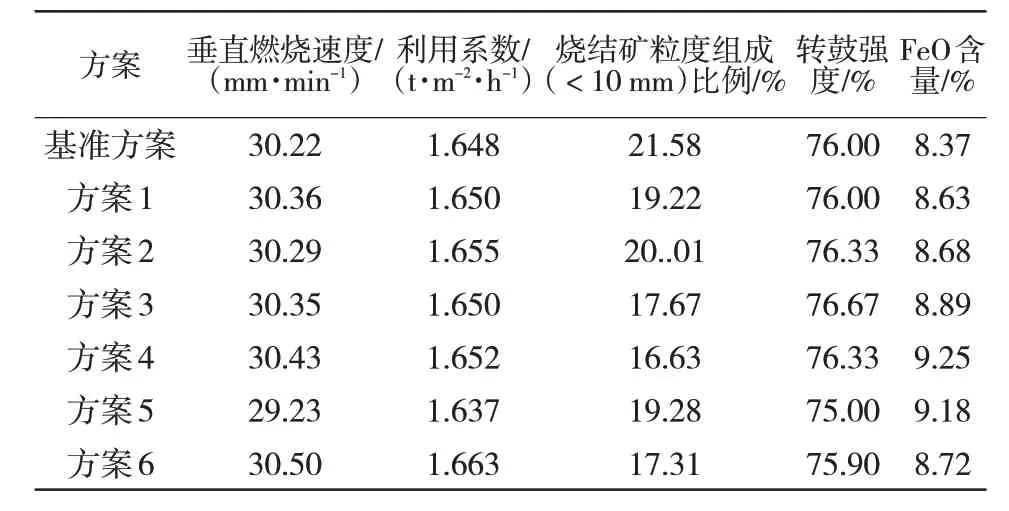

2)应用效果及分析。燃料加工工艺优化后,烧结主要技术指标及参数变化见表7。

通过将焦粉及燃料除尘灰进行分加,烧结垂直燃烧速度是略有升高的,烧结矿粒度组成有一定改善。这是因为通过在二混机前配加燃料,焦粉及除尘灰在混合料制粒过程中进行了粘附,特别是燃料除尘灰,在不与焦粉混料加工后,除了改善焦粉加工质量外,其在二混机的制粒作用下,经吸水后粘附力增强可对小球表面进行包裹,改善了燃料在烧结过程中的燃烧条件和传热条件,提高了该部分细粒级燃料的利用率,并促进了烧结垂直燃烧速度的提高。

表7 主要技术指标及参数

方案4通过提高焦粉分加比例至25%时,烧结矿粒度改善效果最好,成品矿<10 mm比例降低至16.63%,较基准期可降低4.95%。继续提高分加比例至30%,烧结矿强度下降,粒度组成变差,其中转鼓强度降低至75%。分析主要原因为:随焦粉分加比例的提高,该部分分加的焦粉未经一混机混匀,导致其在混合料里的分布均匀性变差,局部产生了过熔影响烧结矿质量变差,烧结断面不均匀。方案6,通过降低精粉比例及焦粉分加比例,可缓解以上情况。

试验过程中,燃料配比固定为4.0%,因燃料燃烧条件改善、燃料利用率提高,烧结矿FeO 含量呈上升趋势,其中方案4烧结矿FeO含量9.25%,较基准期的8.37%提高了0.88%,若维持烧结矿FeO 含量不变,实际生产中可降低焦粉消耗2.2 kg/t,节焦效果明显。

综上,在精粉配比28%的铁料结构条件下,通过实施燃料的二次分加,将焦粉外配25%、燃料除尘灰全部外配,可有效改善烧结矿质量、降低焦粉消耗。同时因垂直燃烧速度提高,也为维持高精粉比例创造了良好的生产条件。

4 结 语

烧结原燃料品种多、工艺流程长,其结构及工艺优化的空间巨大。石横特钢在立足于自身烧结原辅料资源及设备基础上,对烧结配矿结构、燃料加工及配加工艺进行优化,改善了烧结矿质量,烧结矿低温还原粉化指数提高5.6%;主要技术指标进步明显,烧结固体燃料消耗较工艺改进前降低2.22 kg/t、成品率提高1.27%。