某卧式搅拌磨转速与研磨球球径对研磨性能研究

2021-01-04崔刿楷冯子佳臧智顺

雷 霄,高 超,崔刿楷,冯子佳,臧智顺

(湖北省地质勘查装备中心,湖北 武汉 430034)

好采易选类矿产资源的日益耗尽迫使贫、细、杂等难处理的矿产资源成为矿业开发的主要对象。为了剔除脉石矿物,分选出合格的精矿产品,必须对矿石进行细磨或超细磨。磨矿一直是一个高能耗、低效率的矿石加工过程。为了提高磨矿效率,国内外研究机构一直在不断的开发、优化磨矿装备与磨矿工艺[1]。如今,传统的滚筒式磨机,如棒磨机、球磨机、(半)自动磨机在粗磨阶段仍然占据绝对优势,但在细磨、超细磨阶段,搅拌磨机以其优越的性能逐渐取代了传统的球磨机。

搅拌磨机主要由搅拌轴、搅拌叶轮和研磨室组成,在搅拌轴转动的过程中,搅拌叶轮驱动研磨球产生活跃运动,通过研磨球之间各种形式的力(如冲击,剪切和摩擦)来粉碎物料。相等介质填充率下,研磨球球径的大小决定了研磨室内研磨球的数量,而研磨球数量对研磨室中单位时间内有效粉碎次数有重要影响。一个普遍结论是研磨球球径大小应与原料的粒度正相关。进一步的研究结果还有研磨球大小至少应是原料粒度的20~30倍[2],或是原料中<74 μm含量占80%时,2~4 mm研磨球应占装填研磨球的70%~80%[3]。搅拌器转速也是影响磨矿性能的重要因素,高转速下研磨球的运动将更活跃,增加单位时间内研磨室中的有效粉碎次数,提高粉碎速率[4]。此外,料浆性质如粘度等,也会影响研磨球的运动状态,过高的矿浆粘度将拖曳研磨间的相互作用[5]。

为了进一步研究卧式搅拌磨磨矿性能规律,本文将采用自制的卧式搅拌磨开展试验研究,综合考虑搅拌器转速、研磨球球径及矿浆粘度变化对磨矿性能的综合影响。

1 试验方案

1.1 磨矿设备

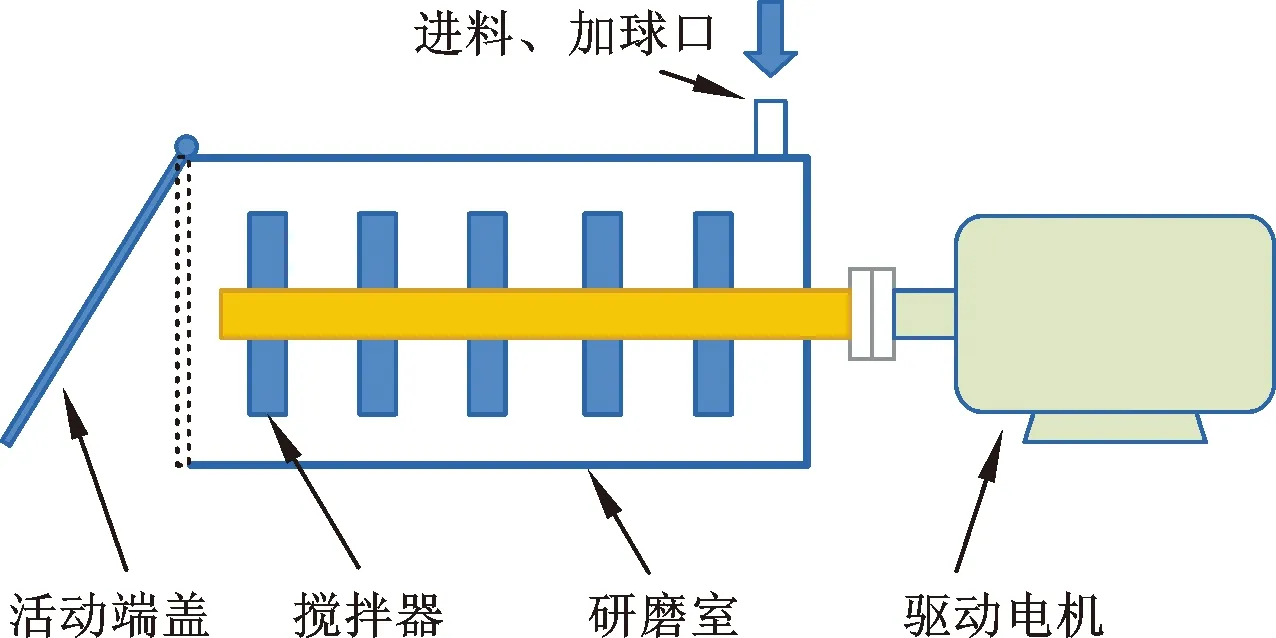

所用磨矿设备为自行研制的6 L卧式搅拌磨,其基本结构如图1所示,磨机筒体结构为φ176 mm×310 mm,搅拌盘直径为156 mm。从进料、加球口向研磨室内投加研磨球、原料、水。通过变频器控制驱动电机与搅拌器转速,磨矿过程中利用功率表测量磨机运行功率。磨矿结束后,打开活动端盖,排出研磨球与磨矿产品。

图1 自行研制的6 L卧式搅拌磨基本结构图Fig.1 Basic structure diagram of self-developed 6 L horizontal stirring mill

1.2 磨矿原料

本次试验所用原料为外购石英砂,先通过实验室用盘式磨矿机(XPF-φ150)干磨,再通过振动筛(XSB-88)筛出180~300 μm备用。

1.3 研磨球及试验条件

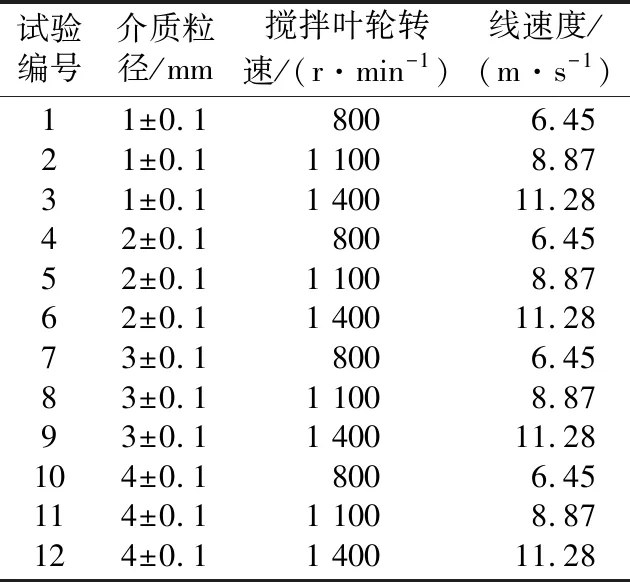

所用研磨球为外购高铝陶瓷球,经测量,其堆密度为2 160 kg/m3。所有磨矿试验研磨球填充率为60%,磨矿浓度均设置为40%,试验变量为研磨球球径及搅拌器转速,试验条件安排见表1。

表1 试验条件安排Table 1 Arrangement of test conditions

试验中对磨矿产品的粒度及粘度分别进行检测分析,并结合磨机功耗对磨矿性能进行评价。粒度分析采用Bettersize2000B型激光粒度分析仪,矿浆粘度分析采用Brookfield DV2T粘度计完成。

2 试验结果与讨论

2.1 搅拌器转速对磨矿性能的影响

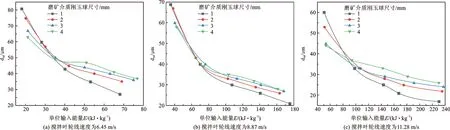

图2对比了不同研磨球尺寸下搅拌转速对磨矿产品粒度的影响。整体来说,随着能量的不断输入,磨矿产品粒度呈下降趋势,且表现出一定的规律,即随着能量的持续输入,粒度变细的趋势变缓,说明在整个磨矿过程中,能量的利用率是逐渐变低的。进一步对比转速的影响可以发现,在磨矿初期较低的能量输入下,低转速具有更细的磨矿产品粒度,说明低转速的能量利用率更高,但随着能量的持续输入,转速的影响逐渐变小。

图2 搅拌器转速对磨矿性能的影响Fig.2 Effect of agitator speed on grinding performance

2.2 研磨球球径对磨矿性能的影响

图3对比了不同搅拌器转速下研磨球球径对磨矿产品粒度的影响。总体来看,在磨矿阶段初期能量输入较低时,研磨球尺寸越大,磨矿产品的粒度越细,说明大球的能量利用率高;而随着能量输入的持续增加,小尺寸研磨器的磨矿粒度更细,说明磨矿后期小球能量利用率高,细磨效果越好。进一步分析可以发现,存在着一个能量输入节点,节点前,大研磨球能量利用率高,节点后,小球能量利用率高,细磨效果越好。不同的搅拌转速下,大、小球优势转变的能量输入节点并不同,搅拌叶轮转速为6.45 m/s、8.87 m/s、11.28 m/s时的转变节点分别为35 kJ/kg、55 kJ/kg、85 kJ/kg。

图3 研磨球球径对磨矿性能的影响Fig.3 Effect of grinding ball diameter on grinding performance

2.3 矿浆粘度的变化

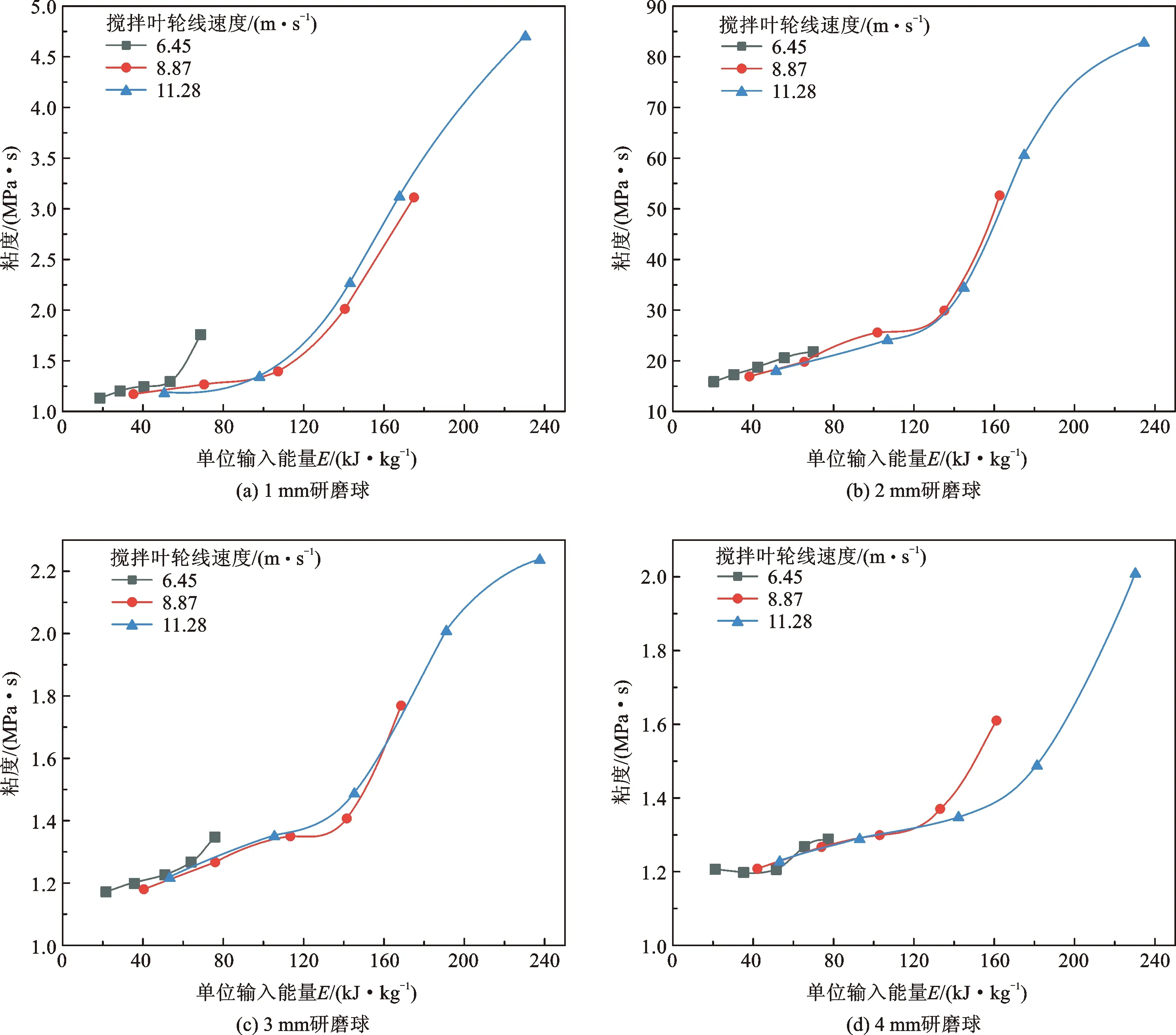

矿浆粘度表现为对研磨球运动的阻力。图4对比了不同研磨球尺寸及搅拌转速下矿浆粘度的变化。总体来看,随着能量的不断输入,磨矿产品粒度变细,矿浆粘度不断增加,且表现出一定的规律,即随着能量的持续输入,粘度变大的趋势快速增大,可知对研磨球运动的阻力也在急剧增加,导致研磨球的运动变缓,磨矿效果下降,这可能就是整个磨矿过程中能量利用率逐渐变低的原因。

图4 磨矿过程中矿浆粘度的变化Fig.4 Variation of pulp viscosity during grinding

3 结论

(1) 随着能量的不断输入,磨矿产品粒度整体呈下降趋势,且随着能量的持续输入,粒度变细的趋势变缓,说明在整个磨矿过程中,能量的利用率是逐渐变低的。进一步对比转速的影响可以发现,在磨矿初期较低的能量输入下,低转速具有更细的磨矿产品粒度,说明低转速的能量利用率更高,但随着能量的持续输入,转速的影响逐渐变小。

(2) 在磨矿阶段初期能量输入较低时,研磨球尺寸越大,磨矿产品的粒度越细,说明大球的能量利用率高;而随着能量输入的持续增加,小尺寸研磨器的磨矿粒度更细,说明磨矿后期小球能量利用率高,细磨效果越好。并且不同的搅拌转速下,大、小球优势转变的能量输入节点不同。

(3) 随着能量的不断输入,磨矿产品粒度变细,矿浆粘度不断增加,且随着能量的持续输入,粘度变大的趋势快速增加。