基于物联网的变桨系统数据采集与设计优化

2021-01-04赵晓阳孙东旭

郑 皓,赵晓阳,孙东旭

(国能信控互联技术(河北)有限公司,河北廊坊 065500)

0 引言

风力发电是可再生能源发电的重要形式,是现阶段新能源开发中技术最成熟、最具规模化商业开发前景的发电方式之一[1]。风力发电机组变桨控制系统是兆瓦级以上风力发电机组控制和保护的重要装置,其作用是在运行时控制风机的气动载荷,停机时作为风机的主刹车系统确保安全。

目前,在风火同价、平价上网的大背景下,部件设备厂商面临着降本增效的压力,因此需摒弃以往多裕量的粗犷式设计方式,对系统进一步优化。

1 变桨系统工作原理

变桨系统采用3 套控制系统分别对每个桨叶的桨距角进行控制。每套系统主要包括变桨PLC、伺服驱动器、永磁同步电机、变桨减速机、后备电源及其管理系统、位置传感器等。

风机主控系统将桨叶的目标位置通过通信总线发送到各变桨PLC,变桨PLC 控制伺服驱动器带动变桨电机旋转,从而驱动变桨减速机通过轮毂轴承带动叶片旋转。变桨电机旋变和感应开关等位置传感器可以反馈给伺服驱动器桨叶的位置信息。轮毂内部的动力电源和控制信号全部通过滑环接入。如果交流供电系统出现故障,由备用电源系统(超级电容组)向伺服驱动器供电,快速将桨叶调节为顺桨位置。

2 基于载荷分析的变桨系统选型设计

在变桨系统选型设计初期,首先要进行DLC(Data Load Case,载荷工况)分析。载荷分析用于为变桨系统选择合适功率等级的驱动器、电机以及后备电源,得到系统的“功率边界”。即电机输出应该在任何条件下优于载荷,属于选型设计的基础。如果其连续性能和峰值性能优于分析结果的边界值,则可以假设风机在任何载荷工况下都可以平稳运行。图1 显示了典型的载荷工况下,变桨系统需要满足的边界。变桨系统在紧急情况下由后备电源提供电能驱动桨叶顺桨到安全位置,所用能量由EFC(Emergency feather control,紧急顺桨控制)过程中的功率积分计算而来。其次,根据选定部件的功率等级来进行电气回路计算设计。

图1 变桨系统载荷工况图

参考文献[2]提供了一种基于载荷分析的变桨系统优化设计方案,主要是基于仿真数据进行事前设计,但针对现场实际运行的工况没有做到设计闭环。

3 基于现场数据的变桨系统设计优化

提出一种利用现场实际运行数据来做到设计闭环的方法。首先采用变桨系统PLC 较强的算力在边缘侧进行运行数据统计与分析,得出实际运行边界。其次采用IoT(Internet of Things,物联网技术)设备通过移动网络将其发送至后端。针对新产品样机运行或老产品后评估阶段,可对原有的设计方案进行优化,做到设计闭环。另外,也可采用此方案针对不同地理特征区域的相同产品进行设计评估。

3.1 物联网技术简介

IoT 可为原有的工业设备提供安全可靠的连接通信能力[3]。4G 工业路由器可为用户设备提供无线远距离快速联网的能力。其向上可连接全频段4G 网络,传送数据到云端。向下可通过RS485 接口或LAN口连接本地设备,支持串口数据透传DTU、Modbus TCP 转RTU,以及MQTT 功能。带有多种加密传输功能,保证数据传输安全。

3.2 系统拓扑设计

目前风电场采用厂级监控系统SCADA(Supervisory Control And Data Acquisition,数据监控系统)来采集和管控风机数据。由于其处于监控层以及数据量大、实时响应差等原因,数据采集周期为1 s 或更长,其数据粒度无法精准的反应变桨系统运行状态。另外,在现有风机及监控系统上增加新的变桨数据传输通道,也需要风机厂家和业主的配合,增加了工作难度。

方案使用4G 工业路由器直接连接变桨PLC 的RS485 端口,端口配置为只发送数据、不接收数据,进一步保障了变桨系统的使用安全。使用MQTT 协议连接至云端,发送速度最快可达百毫秒级别,满足实际使用需求。

数据上传速率根据实际情况可分为3 类。快速采集数据每百毫秒更新上传(电机转矩、电机转速、叶轮转速、发电功率、实时风速等),慢速采集数据每十秒更新上传(温度等),统计上报数据每分钟或更长时间更新上传(输出最大转矩、顺桨能耗等)。

3.3 数据处理

WIND PG 变桨驱动器是专为风电变桨系统定制开发的一体化驱动器,集成的PLC 采用CORTEX A8 处理器,主频达到1 GHz,集成CODESYS 开发环境,为边缘侧数据处理提供了良好的算力及平台支持。

3.3.1 电机输出转矩分析

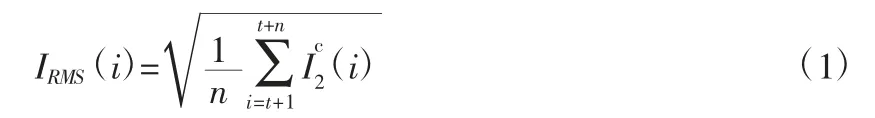

驱动器DSP 和PLC 的数据交互周期为2 ms,那么由公式(1)计算获得每1 s 和每600 s 的变桨电机电流平均值。在未弱磁运行时,输出电流乘以转矩系数KT 可得到输出转矩。

式中 i——计算周期数

n——参与计算的周期数,1 s 则为500,600 s 则为300 000

t——参与计算的时刻

Ic(i)——每个周期的变桨电机电流,A

IRMS(i)——变桨电机电流平均值,A

需计算得到数据如下:

(1)1 s 电流最大,以及对应的转速。

(2)600 s 电流最大,以及对应的转速。

(3)1 s 转速最大,以及对应的电流。

(4)600 s 转速最大,以及对应的电流。

使用以上数据来重新验算载荷仿真得到的变桨系统边界,并进行电机转矩输出能力与驱动器电流输出能力的选型优化。

3.3.2 顺桨能量统计

在载荷仿真时,顺桨能量主要由电网掉电工况DLC5.1 的紧急顺桨来表征。风机实际运行时,掉电顺桨工况较少,无法获得足够数据。于是以安全链触发的紧急顺桨来替代,根据实际情况选择较大的顺桨能量来进行比对。

以某3 MW 机组设计参数,安全链停机速度为4.5°/s。完成一次(0~90)°的紧急顺桨需要20 s。故实时计算20 s 的系统输出能量。能量计算的公式(2)如下:

式中 Ti——电机转矩,N

ni——电机转速,r/min

Δt——顺桨时长,s

W——顺桨过程中所需要的的能量,kJ

3.4 设计优化

3.4.1 电机及驱动器选型优化

由统计数据得到了变桨系统1 s 及600 s 的最大转矩及转速需求。以600 s 的数据来校核电机的S1 工况,以1 s 的数据来校核电机的最大扭矩。另外,根据电机转矩系数折算出驱动器输出电流,用以校核驱动器出力。

3.4.2 后备电源容量优化

统计的后备电源能耗为顺桨过程中实际消耗的能量,该能量与运行风速、桨叶齿圈润滑状况等均有关系,应同时参考上述数据,来综合判断后备电源容量选取。

3.4.3 变桨系统电气系统及轮毂滑环选型优化

同理,根据统计数据可对变桨电气系统及轮毂滑环选型进行复核优化,降低系统成本。

4 结语

提出一种基于现场运行数据的变桨系统设计优化方法。通过对变桨系统在现场运行数据的实时统计分析,得到运行边界。其次采用物联网设备通过移动网络将其发送至后端。经过长期收集不同区域风场以及不同运行工况下的数据,可基本代表该机型的运行边界。使用其对原有的设计方案进行优化,解决了变桨系统根据仿真数据来设计,造成一次部件选型过大的问题,提高了变桨系统的产品竞争力。