安徽巢湖某风电场A29 机组变桨电机超速故障分析与处理

2022-11-03张毅博郭晓宇

张毅博,郭晓宇

(国能信控互联技术(河北)有限公司,河北 固安 065500)

引言

风力发电产业的快速发展,对风机主要部件性能、质量、制造装配技术提出了更高、更深的要求[1]。风电机组变桨控制系统,是MW级以上风电机组控制和保护的重要装置。变桨系统可以根据风速大小自动调节叶片与风向之间的夹角,改变气流对桨叶的攻角,控制实现风轮对风力发电机的恒定转速;特殊工况下可以使桨叶顺浆至89°与风向平行,使风机安全停机[2]。风力发电机组叶片(根部)通过变桨轴承与轮毂相连,每个桨叶都安装有相对独立的变桨电机。变桨电机作为重要的执行机构,能否快速响应,正常控制叶片的桨距角变化尤为重要[3]。

1 风电变桨系统简介

1.1 系统整体结构

系统整体结构详见图1,主要包括变桨距控制装置、变桨距驱动装置、变桨距执行装置、后备动力源和变桨距检测装置。变桨距控制装置指三个相对独立的变桨控制柜,编号为变桨柜A、变桨柜B和变桨柜C。变桨距驱动装置指变桨柜内变桨驱动器,变桨距执行装置指与各变桨柜相连接的变桨电机,后备动力源指变桨柜内超级电容模组,变桨距检测装置指位置传感器和限位开关。每个变桨柜独立控制一只桨叶,变桨柜与变桨柜、变桨柜与变桨电机之间均通过电缆有效连接。变桨电机通过变桨减速机与变桨轴承内齿啮合联动,驱动桨叶旋转[4]。

图1

外部主控系统进线通过滑环接入变桨系统,其进线主要有400 V三相电源供电回路,CANopen 通讯信号回路,以及安全链信号回路。以上三路进线从机舱主控柜连接到变桨柜A,再由变桨柜A连接至变桨柜B,变桨柜B最后连接到变桨柜C。为避免三个变桨柜单相负载使用同一相供电发生三相电源不平衡现象,三相电源线在送入下一控制柜前互换了相位。变桨PLC和风机主控之间的通讯接口为CANopen 通讯方式,风机主控设置为主站,三个变桨PLC 为从站。通讯线经滑环接入变桨柜A,连接浪涌保护模块后,接到变桨柜A 的变桨PLC 上,再由变桨柜A 引出连接至变桨柜B 变桨PLC、变桨柜B引出连接至变桨柜C 变桨PLC(变桨柜B、C 通讯线不再需要接入浪涌保护装置)。变桨系统安全链接线首先经滑环接入变桨柜A 内防雷保护端子再连接到相应的安全链控制回路,由变桨柜A 引出接入变桨柜B,由变桨柜B 引出再接入变桨柜C(变桨柜B、C 安全链不再需要接入防雷保护端子)。安全链信号接线分为两组:第一组为EFC信号、第二组为桨叶安全位置检测信号。

变桨柜内部元器件安装布局基本相同,其右侧主要部件有5 块串联连接的超级电容模组,PT100。左侧活动板底部主要安装有充电器、变桨伺服驱动器、加热器、散热器。活动板上主要安装有变桨PLC,24VDCDC 电源、温度控制器、继电器及空气开关。

桨叶的位置由变桨电机内置的编码器送出信号经KL5001 模块解码再由BX3100 运算获得。为了校准和监测桨叶实时位置,在每支桨叶上均安装有两只接近开关,其中一只负责3-5°桨叶位置监测与校准,另外一只负责86°桨叶位置监测与校准。正常工况情况下,桨叶运行区间为0°到89°。当系统顺桨时,桨叶回桨至89°。若变桨控制系统发生故障,收桨超过89°,触发95°限位开关,此时变桨PLC 断软件使能信号,变桨伺服驱动器刹车控制不输出、变桨电机制动器抱闸。I/0 模块主要监控限位开关动作、安全链和温度信息等,其中95°限位开关作为变桨系统最后一条安全措施,断硬件使能信号,与95°限位开关形成冗余关系,保证了系统的安全运行[5]。

变桨系统每个变桨控制柜均由独立的变桨控制系统PLC控制。该PLC控制器的主要控制任务有:一是变桨柜作为风机主控的从站接受主控的CANopen 通讯发出的指令信号,并且回传本站的运行状态,三个变桨柜的CANopen 通讯站号分别设置为51、52 和53。二是监测变桨系统的实时运行状态,当变桨系统发生异常情况断开安全链,使风机进入紧急运行模式。三是程序逻辑控制系统将执行电机三环控制中的位置环控制和速度环控制,保证精确、迅速的响应主控的指令。

由于变桨系统所在工作环境温度差异大,当环境温度较低时,为了保证柜内器件正常的工作环境,变桨系统安装有变桨柜加热器。当环境温度0℃以下时,变桨PLC 不启动,温度控制器启动加热器进行加热,温度达到15°加热停止。另外当变桨柜内部温度大于50℃时,变桨PLC控制启动加热器散热风扇运行,保证变桨系统正常工作。

伺服驱动器的充电/放电模块及电容监视模块BT负责管理超级电容的充放电和电容的电压监测。备用电源只有在主电源掉电的时候才启用。备用电源可实现紧急模式下的无延时切换,保障系统的安全运行。

变桨后备电源选用5 块16 V/500 F 超级电容模组,5 个模组串联使用。超级电容模块并联于变桨系统直流母线上,其连接有充电器保持浮充状态。变桨备用电源只有在主电源掉电情况下启用,可以实现紧急模式下无延时切换,确保变桨系统安全稳定运行。

正常情况下,变桨系统控制变桨电机运行,通过变桨减速箱和变桨轴承使桨叶跟踪主控下发的位置信号指令运行。当风机主控系统报安全链故障,安全链断开,变桨系统进入紧急工作模式,桨叶以9°/s 速率顺桨至安全位置。若变桨系统400 V 交流供电异常,则变桨系统由变桨备用超级电容供电,3 s 后变桨系统进入紧急工作模式,满足低电压穿越要求,桨叶顺桨至安全位置。另外,三个变桨柜均由独立的变桨PLC 控制,当一个变桨柜报出安全链故障时,其他两个变桨柜接收到安全链断开信号后同步紧急回桨,确保机组安全停机。

1.2 变桨系统工作模式

变桨系统主要有以下几个工作模式,贯穿风电机组生产运行各工况。

1.2.1 起机模式 变桨系统刚通电,超级电容尚未充满电时,变桨系统处于起机模式。该模式结束后可以进入正常工作模式。机组启动过程通过变桨电机控制桨叶的角度,以使机组能够依靠风力自行启动。

1.2.2 正常工作模式 在正常工作模式下,变桨系统通过CANopen 通讯接收主控位置指令,控制桨叶运行,以期达到额定风速后风机叶轮转速恒定,风电机组满负荷稳定运行。

1.2.3 正常停机工作模式 在正常停机工作模式下,变桨系统通过CANopen 通讯接收主控位置指令,控制桨叶角度变化至安全位置,确保机组安全停机。

1.2.4 紧急停机模式 在紧急停机模式下,变桨系统不再接收主控位置指令,由变桨系统PLC 控制桨叶运行至安全位置,确保机组安全停机。

1.2.5 维护模式 在维护模式下,轮毂外部不可以进行任何变桨系统的操作,主控不给变桨发送任何指令。维护模式由主控维护按钮进行设定,在维护人员进入轮毂之前,维护开关必须合上,变桨系统随即进入维护模式。

2 安徽巢湖某风电场A29 机组故障描述

2.1 故障现象

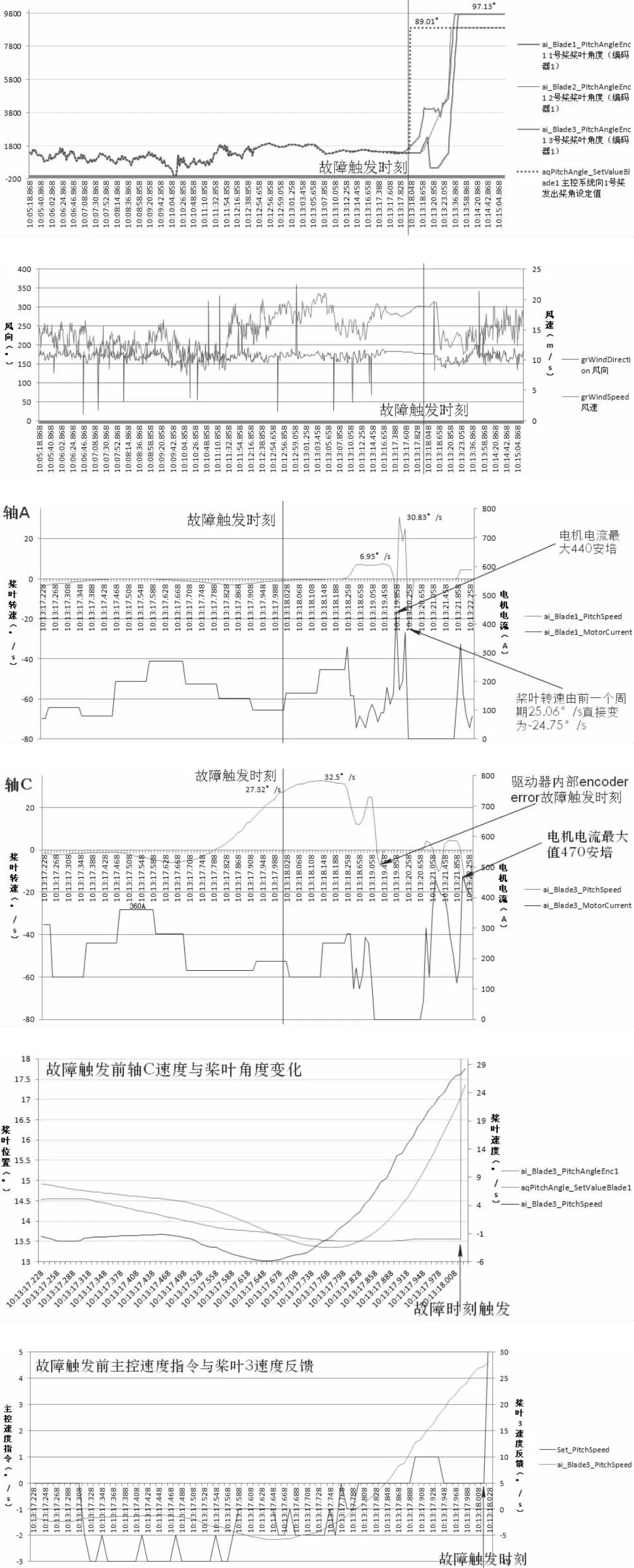

安徽巢湖某风电场A29 机组于2016.06.05报出变桨电机超速故障,1 号桨叶和3 号桨叶均发生超速,1 号桨叶和3 号桨叶最终触发95°限位开关,见图2。因现场风速过大人员无法进入轮毂处理故障,导致此台风机停机时间超20 h。

图2

2.2 故障触发逻辑

变桨电机超速故障触发逻辑:非紧急模式下,伺服反馈的变桨速度大于10°/s,且持续时间超过100 ms,故障产生。

编码器SSI 故障触发逻辑:编码器角度反馈异常,桨叶位置信号前后周期角度差大于0.1°,且持续时间超过200 ms,故障产生。

3 安徽巢湖某风电场A29 机组变桨电机超速故障数据分析

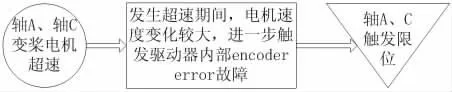

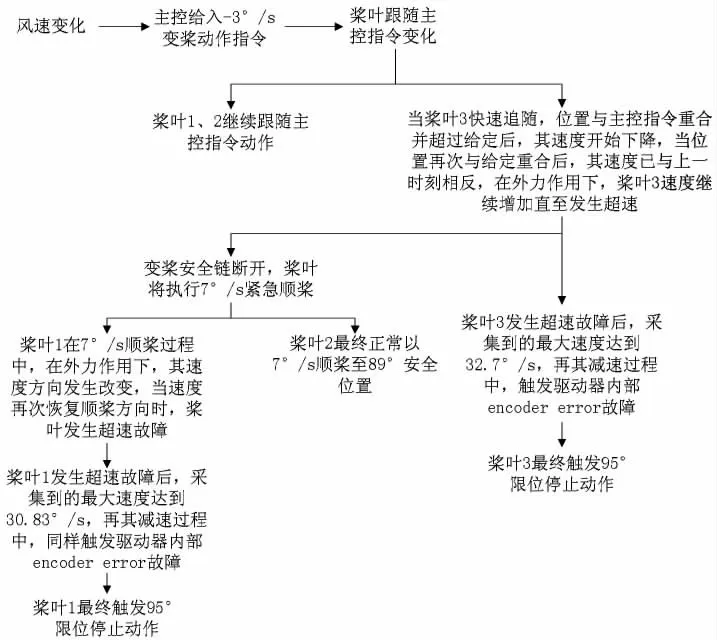

通过图3 的故障数据分析,轴C 桨叶跟随主控位置指令动作过程中,桨叶发生变桨电机超速故障,进而导致变桨安全链断开,轴A 轴B 两个桨叶执行紧急顺桨动作,在顺桨过程中,轴C 桨叶触发驱动器内部encoder error 故障,最终使其触发95°限位停止;轴A 桨叶顺桨过程中,在外力作用下发生变桨电机超速故障,同样轴A 桨叶也触发了驱动器内部encoder error 故障,最终使其触发95°限位停止;只有轴B 桨叶最终回到89°安全位置。故障现象逻辑梳理,见图4。

图3

图4

根据故障记录,安徽巢湖某风电场A29 机组多次发生变桨电机超速故障,其余机组从未报出该故障。通过对故障数据分析可以看到,A29 所在机位当风向发生改变时,变桨电机电流能够较大输出,抑制外力载荷变化,但当外力足够大时,变桨电机制动力矩不足以克服,最终发生超速。

4 安徽巢湖某风电场A29 机组变桨电机超速故障处理

(1) 优化PLC故障触发逻辑:针对变桨电机超速故障报出后误报SSI 编码器故障,导致撞95°限位,大风不能上塔维护,严重影响业主发电量的问题。具体优化措施是,将SSI 编码器故障触发条件由ABS(actualBladeAngle - oldBladeAngle) >0.1 延时200 ms,改为ABS (actualBladeAngle - oldBladeAngle) >0.3 延时200 ms;

(2) 优化变桨驱动器参数:针对风向发生改变外部载荷较大,超出变桨电机制动力矩的情况。具体优化措施是,修改brakingbooster 由80%调整至100%,option8 由level4 调整至level5;

(3) 优化PLC位置环算法逻辑。

5 结论

通过优化变桨PLC程序及变桨驱动器控制参数,安徽巢湖某风电场A29 机组再未发生过变桨电机超速故障,故障处理措施有效。本文可作为变桨超速故障处理措施参考,以期缩短故障处理时间,提高机组利用率,减少业务发电量损失。