1300 t 冷剪动态在线监测系统的研发与应用

2021-01-04匡语唐

匡语唐

(新余钢铁集团公司线棒材厂,江西新余 338001)

0 引言

新钢线棒材厂1300 t 国产冷剪自2013 年9 月15 日投产以来因对各类运动副的状态缺乏在线有效监测,运动副失效出现过多次重大事故,对生产造成巨大损失,这几类典型的事故发生前均需要经历一段状态劣化期,如能及时监测发现并加以处理是完全能避免重大事故的发生,所以研发冷剪动态在线监测系统并投入应用显得十分必要而且紧迫。

1 典型事故

几次典型的运动副失效产生的事故分别为:①飞轮轴承损坏事故。分别在2014 年7 月5 日、2014 年9 月21 日及2014 年10 月5 日,每次事故造成的停产时间均超过24 h,尤其是2014年10 月5 日的事故,由于轴承失效造成冷剪不能使用,后停产7 d 进行改造维修;②偏心轴铜套磨损失效事故,分别在2014年2 月、2015 年4 月,铜套因长时间缺油引起温升高、发热导致偏心轴抱死造成3 d 停产检修;③上刀架铜侧滑板磨损失效事故,分别在2013 年12 月、2014 年7 月,滑动摩擦副缺油引起温升高、发热,导铜滑板连接螺栓被剪短而掉落。

2 冷剪典型事故现象及原因分析

2.1 飞轮轴承损坏事故

现象及原因分析:冷剪投产不到1 年飞轮就因轴承损坏出现事故,特别是第三次事故仅靠更换飞轮轴承已不能恢复生产,飞轮端部漏油严重,飞轮皮带容易磨损,电机剪切电流偏大,冷剪故障时间平均350 min/月以上。

(1)飞轮轴承选型分析。飞轮选择的两个支撑轴承型号均为SKF23044CC/W33,该轴承为普通径向游隙钢保持架调心轴承,该型号轴承径向游隙较小;两个支撑轴承为同型号的调心轴承,轴承没有轴向定位功能,不能承受飞轮的偏心载荷,因此轴承易发热损坏甚至烧死。

(2)轴承润滑不足因素分析。轴承内外圈隔套由两个分体圆环构成,其空腔很大,要加入大量滑脂才能进入轴承滚道,因此易出现因加油量不足而欠润滑现象;端压盖上的唇油封易与轴套产生摩擦造成轴高温使轴承润滑失效而损坏;骨架油封与轴摩擦产生热量使润滑脂失效。

(3)状态劣化过程的监测失效导致事故的发生。由于轴承选型的不合理及运行过程中轴承润滑条件不充分造成剪切电流不断增大,而对这一现象缺乏有效的实时监测,故障得不到及时处置最终导致事故的发生。

2.2 偏心轴铜套磨损失效事故

冷剪偏心主轴铜套在运行过程中长时间得不到有效润滑,频繁的产生干摩擦使得铜套温度升高,剪切电流不断增大,事故临界状态未得到有效的实时监测,故障得不到及时处置最终导致事故的发生。

2.3 上刀架铜侧滑板磨损失效事故

冷剪在剪切的上下动作过程中与铜侧滑板之间的运动副频繁出现缺油或断油现象,铜侧滑板得不到充分润滑产生严重磨损,最后导致事故发生。

3 在线动态监测技术研究开发

冷剪的几个典型事故已对生产经营产生严重的影响,针对此厂里成立了专门的攻关组,就曲轴铜轴承、滑板滑动轴承运行的动态温度及冷剪负载电流在线实时监测技术进行研究开发。

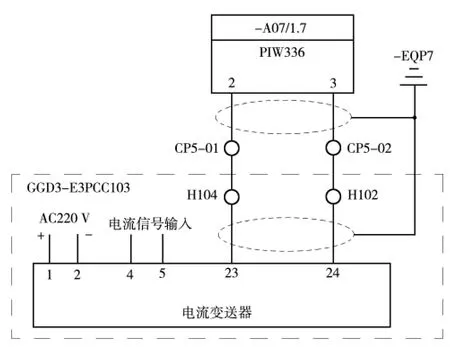

3.1 温度在线检测技术的研究开发

冷剪各个运动副的润滑情况需由人工进行点检检测,一旦点检维护不到位就会造成设备劣化趋势失控,最后构成事故,曲轴铜轴承及滑板滑动轴承由于缺油造成烧死直到冒青烟才发现,此时已构成设备事故,为此,攻关组参照高线精轧机温度在线动态检测诊断系统,自行设计开发1 套1300 t 冷剪在线动态监测系统,工作原理如图1 所示,即在冷剪主要运动副的润滑点安装温度传感器对温升进行在线动态监测,并将系统所监测的参数与冷剪运行实行联机保护,设置报警点和保护跳闸点,将检测参数与冷剪运行的其他参数一同显示在画面上,出现异常既可以远程操作控制也可实现自动保护,确保冷剪的安全稳定运行。

图1 温度在线监测原理

3.2 负荷在线检测技术的开发

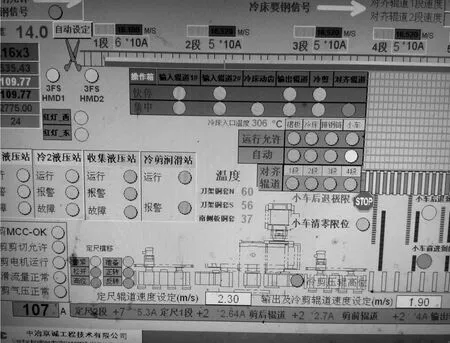

冷剪运行负载电流的显示原设计要求是在配电柜显示屏上以模拟量输出形式显示,不方便实时监视冷剪的负载变化,针对此公关组对信号传输系统进行了改进,将原模拟输出转化成数字输出,然后进行编程将载荷检测信息以数字形式显示在操作室的计算机画面上,进而可即时掌握监控冷剪运行的载荷变化情况,为了接收处理冷剪电流信号在冷床PLC 增加西门子模拟量模块6ES7-331-7NF00-0AB0(本图代号A07),电流变送器4、5 端子接收原冷剪电机启停软启动柜内电流互感器输入信号,经转换通过电流变送器23、24 端子输出4~20 mA 电流信号,新增模块A07 的23、24 端子用于PLC 程序读取冷剪电流,输入地址PIW336,编程读取PIW336 地址信号处理后得出冷剪实际电流,经检测比较误差在2%左右,编程得出冷剪实际信号后在人机界面HMI 上作电流显示便于观察。负载电流在线监测原理如图2 所示,通过了解掌握其变化量即时调整各运行单元,改善剪切效果,保证冷剪长期处于最佳运行状态。

将冷剪原负载电流的输出输入模块及线路进行改造,改造后可将载荷电流值直接下载在操作室计算机界面,并设定声光报警系统,操作人员可方便的进行监控;自主设计的温度在线检测系统安装在1300 t 冷剪上,可实时检测冷剪曲轴运动副各滑动轴承的温度变化情况,并将输出参数接入到联机保护,可确保设备运行安全高效。

图2 负载电流在线监测原理

4 在线监测技术的应用效果

4.1 冷剪运行的动态参数实现在线实时监控

攻关组将冷剪各运动副的运行温度和载荷电流实时运行参数显示操作画面上(图3),便于操作人员进行实时监测,各参数设置了红色报警值,在严重状态下可以实现联机保护。

4.2 取得的直接效果

图3 动态监测参数在人机画面上的显示效果

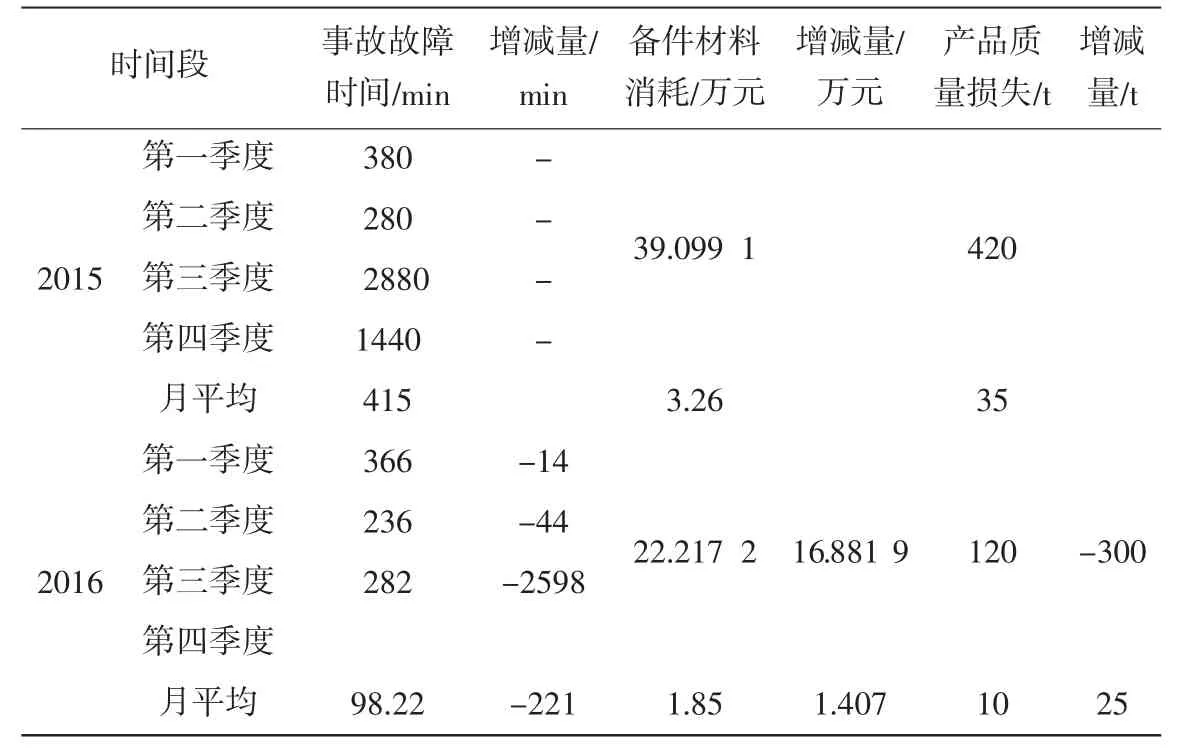

表1 2015 年与2016 年各项指标对照表

冷剪运行动态在线监测技术的研发于2015 年完成,同年年底投入应用,表1 为2015 年与2016 年在线监测技术应用前后的几项技术经济指标的对比。

从表1 可以看出,冷剪的动态运行参数在线监测技术的应用,使得冷剪的各项运维指标得到明显的改善,事故故障时间同比全年减少2652 min,备件材料消耗同比全年减少16.889 1 万元,产品质量异议损失同比全年减少300 t 约25 万元。

5 产生的经济和社会效益

5.1 经济效益

5.1.1 减少事故故障时间增加产量增效

事故故障时间平均每月可减少221 min,按机时产量210 t/h计算,每月可增产:221 min÷60 min/h×210 t/h×83%=642 t,年创效:642 t×400 元/吨×12=308.1 万元。

5.1.2 降低备件材料消耗增效

备件材料消耗由项目实施前的平均每月3.26 减少至1.85,平均每月可减少约1.407 万元(主要减少了摩擦盘及飞轮轴承消耗),则年创效:1.407×12=16.88 万元。

5.1.3 减少质量异议损失增效

改进前由冷剪带来的质量损失月均为35 t,改进后降低为10 t,减少产品质量损失增效约为:300 t/a×400 元/吨×12=144.00 万元,合计增效:308.1+16.88+144.00=453.78 万元。

5.2 社会效益

通过项目的实施可以对设备的劣化趋势进行有效掌控,提高对设备事故故障预知预判,实现预防性检修,大幅降低了1300 t 冷剪事故故障率,提高了生产有效作业时间,增强了企业的竞争力;通过项目的实施可以大幅度减少检修时间,减轻劳动强度,集中精力强化对设备的日常维护,确保设备稳定运行;通过项目的实施可以改善产品质量,提高品牌知名度,维护公司在市场上的良好形象。

6 结束语

自主开发的1300 t 冷剪温度及负载电流在线动态监测系统在国内自主设计制造及引进消化的1200 t 以上冷剪上的应用尚属首次,具有广泛的推广和应用价值,对公司的科技进步具有较强的推进作用。