电解整流装置分析及改进

2021-01-04谢涛

谢 涛

(攀钢集团研究院有限公司,四川攀枝花 617000)

0 引言

在镀锌机组中,原料带钢表面有一层油污,这会造成镀锌板严重质量问题,如脱锌、鼓包、花纹和分层等。为了提高涂镀效果,必须对带钢进行清洗。可以通过热碱和刷辊的方式对带钢表面清洗进行机械清洗,其缺点是只能对带钢表面大部分污渍进行清洗,不容易清洗掉那些在带钢表面凹凸处和粘附较为牢固的点。为此在清洗系统中引入电解清洗技术。电解清洗就是碱液在电流的作用下,发生水点电解过程产生H2和O2,电解产生的气体聚集在带钢表面,大量的气体析出对油膜产生强大的乳化作用。电解清洗过程实际上是电极极化和气体对油膜的机械撕裂作用的综合,因此能在带钢表面和凹点深处产生气泡把油污带走,再通过刷辊的刷洗,很快使带钢的表面变得清洁。

在带钢油污相同的情况下,电流密度越大、清洗速度越快,为电解清洗提供稳定电源是才是重中之重。针对攀钢冷轧厂2#镀锌机组中,电解清洗存在的问题进行分析和解决,从而提高2#镀锌的清洗质量。

1 电解清洗系统

电解清洗系统由电解槽、循环系统、变压装置、控制装置、整流装置、整流冷却装置和上位机系统等组成。其中,整流变压器和整流柜在该系统中是主要设备,起到将高压交流电源变为低压的直流电源;控制柜和上位监控系统共同完成整套整流装置的控制、调节、监视、报警及通信功能,保障安全稳定的运行;电解槽内装有两组极板,装满清洗带钢的碱液,为电解系统提供清洗场所;循环系统为电解清洗系统提供所需的清洗液;整流冷却装置是为了保证整流系统稳定运行对各极板和晶闸管进行冷却。不难看出,整个系统中的核心部分是变压装置、控制装置和整流装置。

1.1 变压装置

在电解清洗系统中,经常采用低电压大电流的可调直流电源,电流可达几千安到上万安。为了使系统电流达到所需的数值,常采用三相半波整流技术进行整流。为保证电源的稳定性,2#镀锌整流装置采用12 脉波整流方式,在系统中为保证电源的稳定性,采用双反星型变压器,两台变压器采用同一变压器供电,在整流器变压器中由于一次侧分别采用星形、三角形接法,两组变压器二次侧之间自然相差为30°。这样就可以得到12 相差30°的电源。

1.2 整流装置

在整流柜中共由24 个晶闸管、熔断器和冷却回路组成,整流元件分布在水冷母排上。在整流过程中由于在每一导通区域只有一只可控硅导通,并不能使设备在相间很平衡的工作,为使两组并联整流器能更有效地工作,将电抗器L1、L2 接于两组星形的中点O1 和O2 之间,这地方的电抗器为均衡电抗器,其作用是:设备工作时两组整流桥输出的瞬时电压差加在电抗器L 的两端,电抗器可以补偿两组整流桥相应两相线电压的差值。

由于采用双绕组进行降压变压器,这样在二次输出的电流是单相整流技术的两倍,这是因为每一个变压器上都有两组三相半波整流电路并联,这样输出的电流就可以增加两倍。在电解整流系统中,电解槽中的碱液可以理解为一个电解水的过程,所以也可以理解为一个可变电阻。

2 电流的控制

电解清洗技术中常采用电流密度为100~210 A/dm2的高电流密度进行清洗,但随着碱液的消耗,电解槽中的电阻变大,当不调整控制器的导通角度时,电解槽中的电流会发生波动,以达到系统的电流的稳定,来保证系统的清洗质量。根据自动控制原理,要维持电解电流恒定,就要将直流电流引入到控制的输入端,形成电流闭环负反馈,即电流闭环控制。

2.1 电流闭环的组成

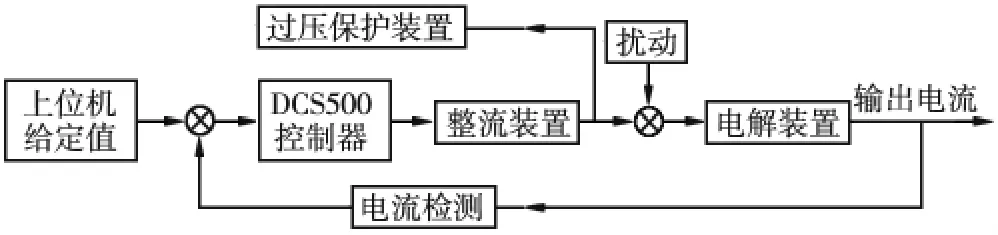

2#镀锌机组电解整流装置控制柜中,电流闭环是由ABB 公司的DCS500 控制器、触发器和直流电流检测元件直流互感器组成(图1):上位机的给定通过网络传递到DCS500 控制器中,由控制器识别并处理进行对比,输出给整流装置实时出发角度。

图1 电流闭环原理

2.2 电流闭环系统分析

在生产过程中,由于碱液的消耗造成电解清洗槽中碱液浓度降低,这样就造成电解槽中导电能力降低。根据公式I=U/R。其中,I 为电解整流槽中通过的电流,U 为加载在两极板之间的电压,R 为电解液的电阻。

当系统导电能力下降、R 增加时,因为设定I 为一个恒定值,加载在两极板之间的电压必然升高,这样才能保证系统的稳定运行。当电压增加到一定数值时,由于系统的过压保护,造成系统故障,整流装置停止运行。

3 系统存在的问题分析

3.1 机组电流的设定

在电解清洗的控制系统中,电解整流系统的电流可以手动设定和自动设定。手动和自动的切换时通过在机组的HMI 画面可以直接切换,手动时直接在HMI 上直接给定。在上位机中,自动控制系统电流I=(s×0.412+17.64)×100。其中,s 为机组速度,I为自控控制的时候机组上位机对电解清洗系统电流给定值。需要注意的是,在机组速度低于30 m/min 时,整流器将不在工作,这是为了防止过电流将带钢击穿造成断带。

从上面的分析可以看出,整个电解清洗系统电流的大小与机组速度成正比,而上位机系统并不直接参与电流控制,只是将机组速度和电流的关系直接反应出值的结果输出给DCS500 控制器,因此可以理解为,上位机和整个电解清洗系统是一个开环控制,并不直接参加系统的控制。

在正常生产过程中,机组速度是固定的,因而电解电流也是一个固定值。随着生产的进行和碱液的消耗,电解槽中的电阻逐渐变大,当电压值过高时电解整流系统会跳闸保护设备。为了解决这个问题,可以改变控制方式,引入电解清洗系统的电导率进行碱液浓度检测,电压环进行整个系统的闭环控制,这样可以很好地解决系统的稳定性。

4.2 电压环引入控制

在系统中有电压检测,但是电压只作为保护回来,并没有参与系统的控制,为此可以将电压信号加载在上位机的控制系统:当电压到达一定数值时,可以将加碱液的阀门打开;当电压降低到一定娄值时,可以将碱液的阀门关闭。这样可以很好地控制碱液浓度,解决电解槽中碱液波动造成清洗质量的波动,同时还可以节约电能损耗和碱液的消耗。

根据实际生产经验发现,在碱液浓度一定的情况下,电解清洗系统的电压与机组速度成正比,而却整个系统的电压在机组速度最高时不超过32 V,为此可以得到U=0.14s±2。其中,U 表示的加载在电解清洗槽的电压,s 表示的机组速度。需要注意的是,当机组速度不大于30 m/min 时,整流器自动停止工作。将此公式引入自动控制系统,以计算的值上、下偏差设定为5 V,这样可以在程序中设定打开关闭加碱液的阀门,有利于降低劳动强度,提高设备的稳定性和可靠性。

4 总结

引入电压环控制后,可以很好地解决生产过程中电解清洗的质量波动问题,也解决了由于电压保护造成设备频繁造成设备损坏,这样可以较好地提高系统的稳定性和可靠性,降低操作人员的劳动强度。