铝钨粉末合金挤压成形与本构模型的建立研究

2021-01-04黄安平郑海强

黄安平,郑海强,翁 羽

(九江国科远大机电有限公司,江西 九江 332000)

1 铝钨粉末合金发展现状研究

铝钨粉末合金是近些年才发展起来的新型合金材料,此种合金材料,同时具有铝、钨的金属特性,如:质量非常轻、耐高温、便于加工等。此外,还具有铝和钨不具有的特性,如耐磨性非常高。在很多领域都可以良好应用。铝钨粉末合金制备工艺非常复杂,需要先经过机械合金化制粉,再进行挤压成形。通过机械合金化制备可获得纳米级别的固溶体粉末合金,此项技术在我国比较成熟,但制备的铝钨粉末合金致密度比较低,难以满足工业生产或者航天航空领域对铝钨粉末合金高性能的要求。为提升铝钨粉末合金的使用性能,可采取铝钨粉末合金加压成形方法,并建立本构模型,以丰富铝钨粉末合金制备技术,最大限度上提升使用性能。

2 铝钨粉末合金挤压成形关键技术

2.1 粉末制备技术

在铝钨粉末合金挤压成形制备中,粉末制备是关键技术,为提升铝钨粉末合金的性能,降低制备成本,需要结合实际情况,选择先进的粉末制备技术,比如:瑞典在铝钨粉末合金粉末制备时,采用气相还原碳化技术,日本采用回转炉直接还原碳化技术,美国采用快速碳热还原技术。我国采用喷雾干燥法来制备合金粉末,通过溶液将粉末进行雾化处理,获得超微粒子,现将铝钨粉盐溶液相互混合,充分搅拌之后得到混合融合,再将钨酸铵加入混合溶液中,装入到雾化器中,通过雾化器的喷嘴高速喷人干燥室中就可以获得金属盐,收集完成之后在进行烧结,就能得到纳米氧化物复合粉末前驱体的超微粒子,作为铝钨粉末合金挤压成形的原材料。用H2WO4,NiCl2可溶性盐的碱水溶液与FeCl2水溶液快速混合,再经超声喷雾热转换得到了相组成为WO2.92,NiO,Y2O3的均匀复合氧化物粉末,平均粒度为32nm,颗粒接近球形。用H2WO4和NiCl2碱性水溶液与FeCl2和Y2O3的酸性水溶液的快速混合,经过超声喷雾热转换制备了W-Ni-Fe-Y系的相组成为WO2,NiO,Y2O3的成分均匀的复合氧化物粉末,其BET粒度为30nm,形貌近球形。喷雾干燥法最适合于大批量的生产,工艺简单,且不引进其它杂质。但粉末前驱体的还原过程控制很重要。

2.2 粘结剂技术

粘结剂也是铝钨粉末合金挤压成形制备技术的主要原材料,随着合金制备技术的飞速发展,粘结剂随着时代的发展不断更新,在市面有很多粘结剂,不同粘结剂的性能和功能也不相同,在铝钨粉末合金挤压成形制备中,需要挤压成形工艺特性,在满足挤压成形的基本要求基础上,尽量选择具有流动性的粘结剂,需要充分考虑挤压过程对铝钨粉末合金性能的影响。在合金材料制备中,最初选择的粘结剂为石蜡,随着科学技术的发展,出现了性能更好优越的粘结剂,如:LDPE粘结剂、SA粘结剂、PP粘结剂等两组二元成形剂。我国在铝钨粉末合金挤压成形中经常选择三组元成形剂,主要是苯乙烯、丁二烯、苯乙烯嵌段聚合物、硬脂酸等。

2.3 混炼技术

混炼也铝钨粉末合金挤压成形工艺的核心环节,应用得当可大幅度概述合金粉末的流动性,完成分散,是一个比较复杂的过程。在混炼过程中,需要采用粘结剂将合金粉末完全均匀的包裹,从而形成一种具有优良流变性的粉末料。在铝钨粉末合金挤压成形过程中,如果混炼技术应用不当,比如:混炼时间、温度、混炼方式等选择不合理,控制不全面,会严重影响铝钨粉末合金挤压成形效果,甚至会形成废品,造成大量浪费。只有在混炼中得到流变性能优越的粉料,才能挤压出内部无裂纹、表面光滑的铝钨粉末合金,提升合金材料使用性能。

2.4 挤压技术

对铝钨粉末合金挤压成形工艺而言,成形质量的高低,直接决定整个合金制备的质量。而挤压模具设计对挤压成形的影响最大,虽然在科学技术飞速发展的背景下,模具设计和制造的精度已经非常高,但在铝钨粉末合金挤压成形中,模具的设计和制造缺乏可借鉴的参考和标准,仅凭经验进行设计,难以保证挤压成形的质量。为解决这一问题,在铝钨粉末合金挤压成形中要尽量选择正挤压模具结构,此种模具结构实现了凸模座和凸模头的有效分离,降低了模具设计和制造的难度,但为保证凸模具有足够的强度和硬度,在模具制造时要选择5CrMnMo材料,此种材料经过热处理之后,硬度可达到40~45HRC,满足铝钨粉末合金挤压成形的要求。

凹模是正挤压成形质量达标的关键,在选择模具参数时,要保证凹模内径D比挤压件的外径大出0.6%~1.0%,凹模锥角要控制在120°左右。凹模在铝钨粉末合金挤压成形过程中,需要能够经受住高压、高温、高变形的作用,需要选择5CrMnMo材料作为凹模制作材料,经过热处理之后,其硬度要略高于凸模硬度,控制在45~50HRC之间,凹模固定板要能够承受住来自凹模胀变应力,可选择45钢来制作凹模固定板[1]。

在铝钨粉末合金制备中,常用的挤压成形方法有两种,一种是冷压,另一种的热压。在冷压过程中,铝钨粉末合金坯料的致密度会随着压力的增加而增加,需要控制冷压力和加载速度,通常情况下,冷压力控制在8MPa,加载速度控制在1.2MPa/min左右,为保证压力能够充分传递,当挤压密度达到设计密度之后,要保压1~3min。热压是在冷压技术基础上发展来铝钨粉末合金挤压成形技术,在应用时既要严格控制挤压的压力、速度、保压时间,也要控制挤压温度,铝的熔点只有660℃,若采用热压技术,则粉末的挤压温度要控制在550℃保压之间不应小于20min。

3 本构模型的建立研究

3.1 铝钨粉末合金挤压成形效果分析

在铝钨粉末合金挤压成形中多采用高温压缩技术,铝钨粉末合金在应变速率0.001s-1、0.01s-1、0.1s-1、1s-1和温度450℃、480℃、510℃、540℃条件下的应力应变曲线如图1所示。

图1 在不同温度和应变速率下的真应力-真应变曲线图

从图1中可以看出,在铝钨粉末合金挤压成形过程中,如果保持温度和真应变恒定不变,应变速率的增加,会对导致应力也随之增大。引发,此问题的主要原因是当应变速率增高时,铝钨粉末合金材料难以快速完成软化[2]。如果保持应变速率恒定不变,温度越高,铝钨粉末合金材料的流变应力随之减小,主要原因是随着温度的不断升高,铝钨粉末合金材料的临界剪切力随之降低,致使滑移系数增加,使得材料的变形抗力减小。如果保证温度和应变速率恒定不变,真应变增加,材料的流变应力也会随之增加,但增加到一定程度后,又开始下降,最终呈现稳定状态。这表明铝钨粉末合金在挤压成形过程中,原材料发生了动态恢复和再结晶。

3.2 本构模型选择

所谓本构模型指的是通过数学方式来描述材料在变形中流变应力发生的变化情况,按照材料变形条件和影响因素但不同,本构模型可分为两种,一种是通过本构模型来直接表征材料的变形条件,另一种综合考虑变形过程对材料内部结构变化造成的影响因素[3]。铝钨粉末合金挤压成形为更加清楚的展示材料在变形中变流用力的变化情况,采用了第一种本构模型,表达公式下。

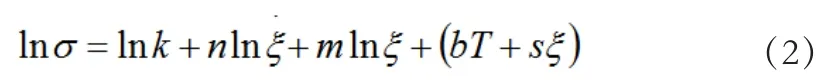

公式(1)中σ表示铝钨粉末合金材料的流变动应力(MPa);K表示铝钨粉末合金系数;ξ表示铝钨粉末合金材料的真实塑性应变;ξ表示应变速率(s-1);n表示应变硬化系数;m表示应变速率敏感系数;b表示温度系数;T表示温度(℃);s表示铝钨粉末合金材料的软化因子。

m值的确定,对公式(1)的两边分别进行求导处理,可得到公式(2)。

在公式(2)中如果保证铝钨粉末合金材料的应变和温度保持不变,则的数值也就是一个定值,假设该定值为A,则有就可以确定m的具体数简而言之,m就是曲线的斜率,通过绘制曲线,是并进行线性拟合分析就可以获知m的具体数值,为0.0869。

n值的确定,从图1中可知,当出现峰值应力时,应变值最低,因为在峰值应力出现之前,均匀塑性变形区域比较小,如果采用传统方法来计算n值,误差非常大。通过应力应变曲线求对数,就能获知关系曲线。在一定条件下,均匀塑性变形阶段,几乎所有的应力值都会落在同一根直线上,该直线就是应变硬化系数n的具体数值[4]。获得所有应变速率和所有温度的n值后,再取n值的平均值,为0.0193。

b值的确定,在铝钨粉末合金挤压成形中,如果保持应变速率和应变恒定不变,此时公式(2)中,也是个定值,可设为A1,则,此时b也就是曲线的斜率,从而确定b的具体数值,也是求平均值,可知b值为-0.0183。

s值的确定,在铝钨粉末合金挤压成形过程中,如果保证应变速率和温度恒定不变,通过公式(2)可知也是个定值,可设为A2,就有,分别计算的具体数值,将计算的结果相减,就能获知s的具体数值为-0.895。

K值的确定,将得到的m、n、b、s数值,全部带入公式(2)中,就能得到K值,为7.76×107。

通过对公式(1)中各项数值进行求解确定分析,将获得的结果引入软化因子本构方程中,就可以获知铝钨粉末合金挤压成形的本构模型如下:

3.3 本构模型验证分析

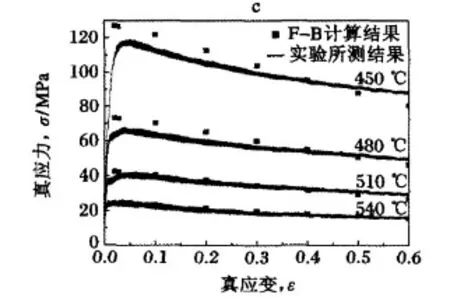

铝钨粉末合金挤压成形中不同应变速率、不同温度下应力应变曲线和本构模型如图2所示:

图2 不同应变速率、不同温度下应力应变曲线和本构模型图

从图2中可以看出,通过建立本构模型计算的理论值和实际数据之间的拟合精度比较,但在铝钨粉末合金挤压成形过程中,并没有充分发挥动态软化机制的作用,因此,拟合精度比较低。达到应力峰值之后,拟合的精度比较,这一点也就可以充分说明,软化因子后的本构模型能够准确的描述铝钨粉末合金挤压成形动态软化行为。

综上所述,本文结合理论实践,研究了铝钨粉末合金挤压成形与本构模型的建立,研究结果表明,在铝钨粉末合金制备中采用挤压成形方法,可保证铝钨粉末合金的致密度、强度、硬度等全部达到设计要求。在本构模型中引入软化因子,在均匀塑性变形阶段模式计算的流变应力和实际制备中流变应力曲线基本吻合,误差比较小,可保证铝钨粉末合金制备质量,提升铝钨粉末合金使用性能。