不同颗粒属性下旋流阀固液两相管道流动特性

2021-01-04马光飞季健康丁鹏毛伟方勇

马光飞,季健康,丁鹏,毛伟,方勇

(1. 水利部产品质量标准研究所/水利部杭州机械设计研究所,浙江 杭州 310012; 2. 浙江理工大学流体传输系统技术国家地方联合工程实验室,浙江 杭州 310018; 3. 流体及动力机械教育部重点实验室(西华大学), 四川 成都 610039; 4. 博雷(中国)控制系统有限公司,浙江 杭州 311200)

近年来,由于气候环境变化异常,局部暴雨事件频发,引发的城市内涝问题也越来越多,不仅使原有管路系统的过流能力超出了规定的设计标准,也使得排水系统中管道底部的沉积物大量增多[1],这给国家经济发展、城镇居民生产生活、工农业污水排放等造成了严重的影响. 因此,城市雨水管道污染问题已引起了相关研究人员的广泛关注[2].

当前,普遍采用的处理方式是规划、设计和实施截流装置及截流系统,如截流堰、限流封板、翻板闸等传统截流装置,但是上述截流装置都存在着不同程度的缺陷[3-4],如不能根据集水井中的水位变化调节流量、截污流量小等. 为了能够准确地调节排水系统的截流控污能力,且不需对原有管路系统进行技术改造,就可以在设计范围内有效调节污水处理厂的处理负荷,文中基于流体的涡流运动特性,以自行设计的旋流阀为研究对象,采用计算流体动力学(CFD)和试验研究相结合的方法,分析不同颗粒属性下,旋流阀在污水排放管道系统中的内部流动特性、颗粒运动轨迹分布等,为避免城市排水管道污染物沉积现象提供一种新的方法.

1 物理模型

旋流阀用于城市污水排放管道系统,工作原理是利用放置旋流阀集水井中水位的变化,产生偏心的旋流气柱或者涡旋流,影响旋流阀出口管道中水流的过流面,产生旋流截流效应,起到截流控污功能.

文中研究的旋流阀,主要由前后盖板、蜗壳型腔体、流体进口、接通集水井管道的出口构成,其结构示意图如图1所示.旋流阀的基本结构参数:进口高度为230 mm,基圆直径D为460 mm,宽度L为150 mm,旋流阀出口直径为200 mm.

图1 旋流阀结构示意图

2 数值计算方法

采用计算流体动力学软件FLUENT[5-6]进行数值模拟计算,由于研究对象旋流阀应用于集水井(检查井)中,其内部流动并不是简单的单相流动,而是多相组分流动.因此,为了研究旋流阀内部的固液两相流动特性,减少试验成本,文中的数值计算先进行气液两相流动研究,当流场稳定后,进行固液两相流动数值计算,并分析旋流阀内部的固液两相流动特性[7-9].

2.1 网格划分与边界条件

在Solidworks软件中进行旋流阀管路系统的三维建模,利用Gambit软件进行网格划分. 为了使湍流流动得到充分发展,上游管道长度设为管道进口直径的5倍,下游管道长度设为出口直径的10倍.数值模型选择非结构化和结构化网格混合的方法进行网格划分.整个流道网格和旋流阀网格见图2,图中D1为流体进口直径,D2为流体出口直径.

流体进口采用速度进口,进口速度vl为2 m/s,进口全部为水,水的密度ρl=998.2 kg/m3,黏度为1.005 0×10-3Pa·s;流体出口采用压力出口,直接通大气;气体密度ρg=1.205 kg/m3,黏度为1.81×10-5Pa·s;颗粒密度ρp分别为2 650,2 300,1 900 kg/m3,粒径dp为10,200 μm. 颗粒进口速度vp与水流速度vl相同,用双喷嘴模型. 旋流阀入口处采用交界面interface进行定义,数值计算时间步长0.001 s.

2.2 控制方程和求解方法

基于流体质量守恒方程、动量守恒方程、流体体积函数模型(VOF model)[10]的多相流动方程及重整化群湍流方程(RNGk-ε)[11]、颗粒轨迹追踪模型(DPM)[12-13],进行三维湍流数值模拟计算. 采用拉格朗日颗粒轨迹追踪模型,颗粒与壁面碰撞前后的粒子反弹恢复系数取1. 速度压力耦合采用PISO算法进行求解,计算收敛残差为10-5.

3 计算结果与分析

主要研究旋流阀置于污水管道系统中,不同颗粒属性下管道系统内部的固液两相流动特性,重点分析了在不同颗粒密度下,小粒径(10μm)颗粒和大粒径颗粒(200μm)混合存在时,旋流阀系统内的颗粒速度分布、颗粒粒径分布、流体速度场分布和压力场分布、流体出口流量、整个管路的阻力系数,研究成果可为旋流阀应用于城市污水管道系统的截流提供一定的理论依据.

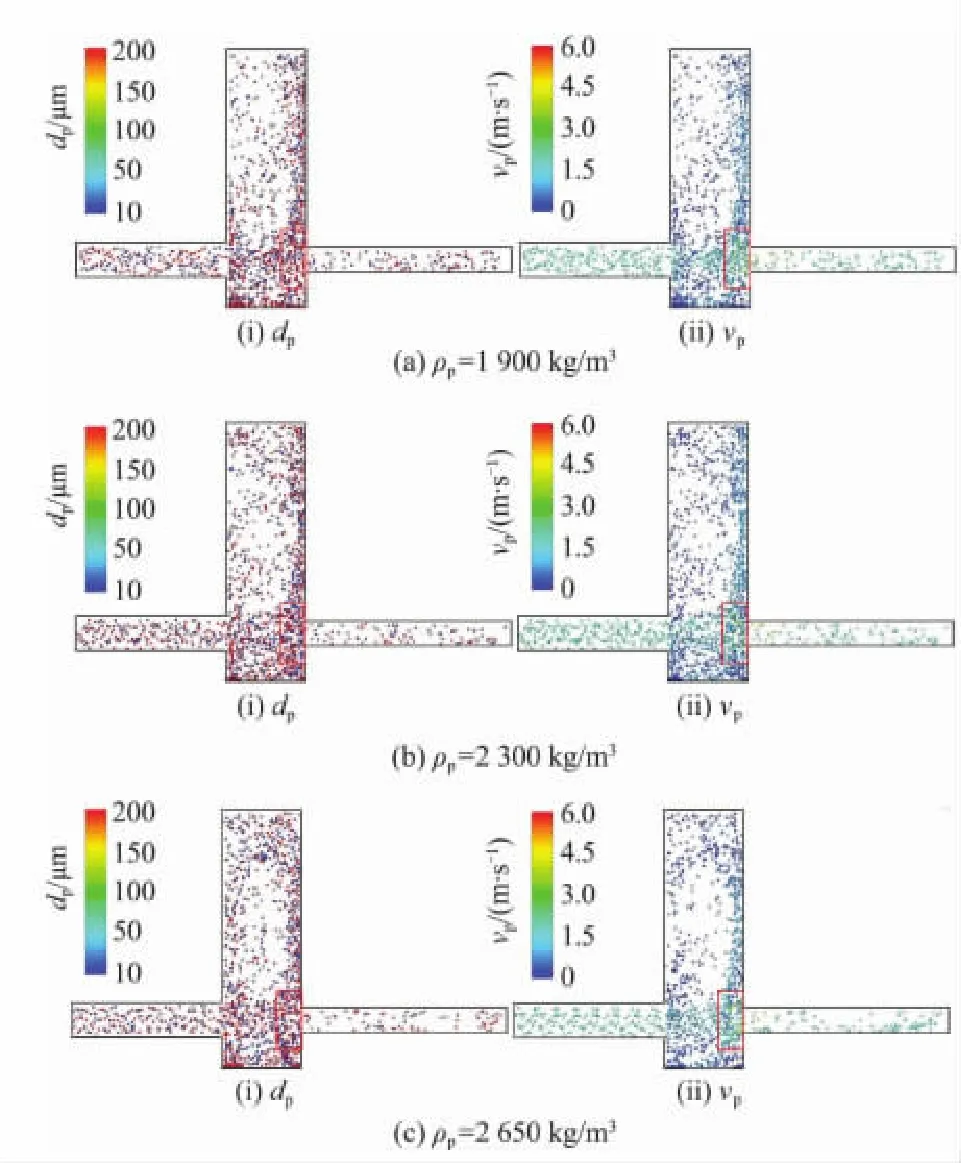

3.1颗粒速度分布

图3a,3b,3c为不同颗粒密度下,颗粒粒径10,200μm时,颗粒速度vp分布图. 从图3中可以看出,颗粒经过旋流阀后,颗粒速度增加,颗粒的速度分布有螺旋型特征,产生了旋流加速.

图3 颗粒速度分布

相同密度下,小粒径的颗粒在流场中的速度分布比较集中;大粒径的颗粒速度分布比较分散,这说明颗粒从液相流体中获得的速度,小粒径的颗粒比大粒径的颗粒集中,跟随性更好. 随着颗粒密度的增加,颗粒速度分布的集中性变差,大粒径的颗粒分布不集中的特性更加明显.

在不同颗粒粒径和颗粒密度下,经过旋流阀后,颗粒速度分布的集中性均减弱,即下游管道中颗粒速度分布的集中程度弱于上游管道和集水井中颗粒速度分布的集中程度,这说明旋流阀的存在使得下游管道中颗粒的存在量减少,旋流阀的旋流加速有利于固相颗粒的旋流清洗.

大粒径的颗粒密度越大,即在集水井中,旋流阀以下的部分,颗粒速度较大,这主要是因为此时颗粒受到的重力较大,产生了加速沉降效应.

无论颗粒粒径和颗粒密度如何,在集水井底部,颗粒速度分布有很薄的一层沉积,这说明旋流阀的存在对集水井中的颗粒速度分布产生了影响,使颗粒在集水井中发生了沉积,这有利于减少固相颗粒的流出,降低了污水管道发生堵塞的风险.

3.2 颗粒粒径-速度分布

图4为双injection模型时,不同颗粒密度、混合颗粒粒径下,颗粒粒径-速度分布图. 从图中可以看出,当颗粒密度较小时,颗粒粒径的分布与颗粒速度分布基本一致,但是当颗粒密度增大时,颗粒粒径的分布与颗粒速度的分布不再一致,这说明,颗粒密度的变化影响着颗粒粒径的分布.同时,颗粒密度越大,颗粒运动需要从流体获得的速度就越大,产生的阻碍作用越大.在颗粒混合流动中,不同颗粒密度下,粒径10,200 μm的颗粒,均可以获得旋流加速;在集水井底部,粒径10,200 μm的颗粒,均有很薄的1层沉积,这再次说明旋流阀的存在对集水井中的颗粒分布产生了影响,减少了管道中的固相颗粒数,从而具有减缓管道堵塞的能力.

图4 颗粒粒径-速度分布

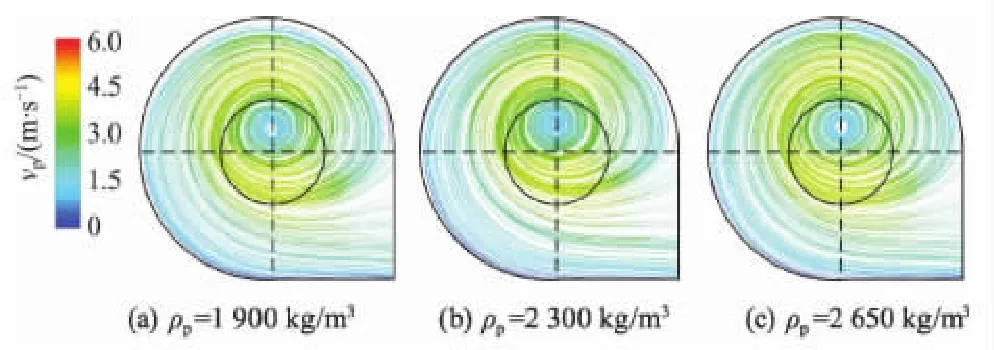

3.3 流体速度流线

图5为不同颗粒密度下,x=300 mm截面,双injection模型时,液相流体的速度流线分布图.

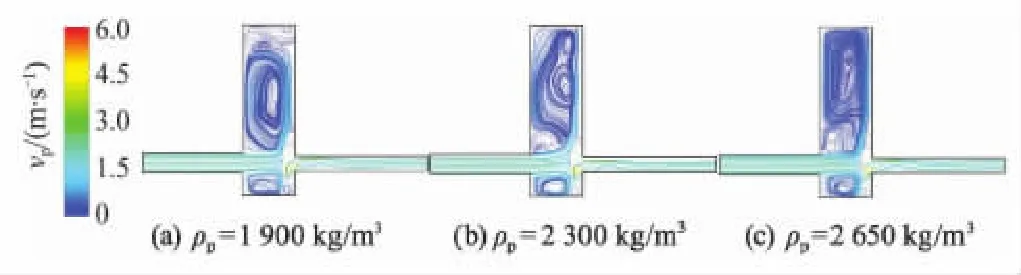

从图5中可以看出,在所有颗粒密度下,旋流阀内部的速度流线,以偏离旋流阀基圆中心的圆形(即偏心圆)为中心向外旋转分布.偏离基圆中心的圆(即偏心圆)中心速度较小,之后向外先增大后减小,这说明颗粒获得的旋流加速来自于旋流阀内部流体的旋转加速.颗粒密度大小不同,旋流阀速度流线的偏心圆的中心位置不同,颗粒密度越大,偏心圆的中心越低.图6为不同颗粒密度下,z=0 mm截面,双injection模型时,液相流体的速度流线分布图. 从图中可以看出,整个流场中产生了大小不同的旋涡涡流,密度越大,涡流旋涡区域越大.颗粒速度的分布与流体流场的分布具有一致性,存在涡流的位置,流体速度较小,颗粒不容易进入. 涡流的区域影响着颗粒在流场中的分布区域,涡流区域延伸越大,颗粒的分布就越少.

图5 x=300 mm截面流体速度流线分布

图6 z=0 mm截面流体速度流线分布

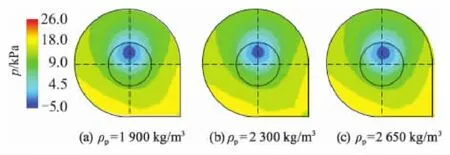

3.4 流体压力分布

图7为不同颗粒密度下,x=300 mm截面,双injection模型时液相流体的压力云图分布. 从图中可以看出,所有颗粒密度下,旋流阀内部会形成偏离基圆中心的低压(即偏心低压区域).由于局部低压的存在,会在旋流阀内部形成旋流空化,产生阻流作用,从而影响液体的过流能力,起到旋流截流的作用. 同时,压力能降低,动能将会增加,颗粒获得旋流流速,有利于颗粒物的加速旋转流出. 在不同颗粒密度下,旋流阀内部的压力分布不同,偏心低压区域的大小不同. 颗粒密度越大,低压区域越大.

图7 x=300 mm截面的流体压力云图分布

图8为不同颗粒密度下,z=0 mm截面,双injection模型时液相流体的压力云图分布情况. 从图8中可以看出,在所有颗粒密度下,旋流阀中间部分和旋流阀出口段的管道内,压力均较低,在旋流阀内部中间区域产生负压,这再次说明旋流阀内部会产生局部低压区域,形成空化气柱,且空化气柱具有相当长的延伸性,这将会延伸旋流阀的旋流流动特性. 不同颗粒密度下,z=0 mm截面,旋流阀前面的液相流体压力分布基本相同,但是,经过旋流阀的作用,液相流体压力分布发生明显变化.这说明颗粒密度变化对液相流体压力场分布的影响是由旋流阀的作用引起的.

图8 z=0 mm截面的流体压力云图分布

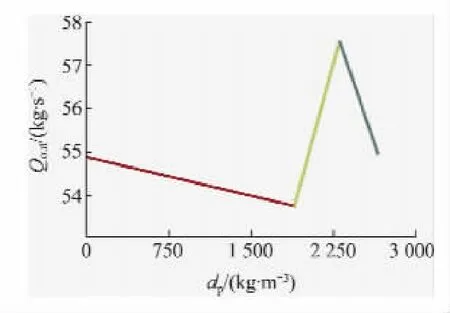

3.5 出口流量和阻力系数

图9为旋流阀下游管道出口的质量流量变化图,图中Qout为出口质量流量,dp=0表示没有颗粒. 从图中可以看出,无论是否存在颗粒,旋流阀均会产生旋流截流作用. 颗粒密度越小,出口质量流量越接近无颗粒时的质量流量. 随着颗粒密度增大,出口质量流量先增大后减小. 这些都说明,在旋流阀结构设计确定后,在颗粒粒径为10,200 μm,颗粒密度2 650,2 300,1 900 kg/m3时,旋流阀均具有良好的旋流截流特性,有助于降低管道颗粒物在污水管道中的含量.

图9 旋流阀出口质量流量变化

管道阻力系数是衡量管道能量损失的指标,阻力系数值越大,说明管道流通能力越小,流体流动损失的压力能越大,其公式为

(1)

式中:Δp为管道进出口压力损失,kPa;γ为固相介质密度与水的密度的比值,称为比重;v为管道中进口截面上的平均流速,m/s.

图10为不同颗粒密度时,双injection模型管道阻力系数线形图. 从图中可以看出,随着颗粒密度的增加,整个管路中的阻力系数增加,这说明颗粒密度越大,消耗的流体动能越大,需要更大的旋流加速才可以将其从管路中带走. 因此,设计产生更大的旋流速度的旋流阀,将有利于实现其旋流截流特性,增加下游管道的颗粒迁移能力.

图10 阻力系数曲线

3.6 试验验证

本试验验证在水利部杭州机械设计研究所(水利部产品质量标准研究所)水利机械及其再制造技术浙江省工程实验室进行. 由于实验室条件有限,改造实验室成本较大,因此,文中的试验验证直接用已经受污染的水源进行研究分析.图11为污染水源中杂质的运动现象.

图11 污染水源中杂质的运动现象

从图可以看出,由于旋流阀的存在,在其内部形成了旋流气柱,这证明了文中数值模拟压力场分析的准确性.在旋流阀及其系统中,含有的杂质会在旋流的作用下旋转起来,加速排出,最终消失在旋流阀中,这说明旋流阀的旋流作用可以使颗粒物获得加速,以旋流的方式运动,证明了文中数值模拟的结果,旋流阀使颗粒物获得了加速.

4 结 论

1) 经过旋流阀后,管路系统中的颗粒在旋流的作用下,速度增加.相同密度下,对于小粒径颗粒,颗粒在流场中的速度分布较集中;大粒径颗粒速度分布较不集中;小粒径颗粒从流体获得的速度较大,跟随性较好.颗粒密度增加,颗粒速度分布集中性变差;对于大粒径颗粒,速度分布的集中性比小粒径颗粒差.在经过旋流阀后,颗粒速度分布减少,管道中颗粒的含量减少,旋流阀的旋流加速有利于固相颗粒在下游管道中的迁移运动.

2) 旋流阀内部速度流线分布、压力分布,以偏离旋流阀基圆中心的圆形(即偏心圆)向外旋转分布.偏心圆的中心流体速度较小,之后向外先增大后减小,颗粒获得的旋流加速来自于旋流阀内部流体的旋转加速.颗粒密度不同,旋流阀速度流线的偏心圆位置不同,密度越大,中心越低.在旋流阀内部会形成偏离基圆中心的低压(即偏心低压区域),由于局部低压的存在,旋流阀中心会形成旋流空化气柱,产生阻流作用,压力能向动能发生转化,增加了旋流流速,有利于颗粒物的加速旋转流出.

3) 整个流场中产生了大小不同的旋涡涡流,密度越大,涡流旋涡区域越大.颗粒速度的分布与流体流场的分布具有一致性.存在涡流的位置,流体速度较小,颗粒不容易进入.涡流的区域影响着颗粒在流场中的分布区域,涡流区域延伸越大,颗粒存在量就越少.无论是否存在颗粒,旋流阀均会产生旋流截流.

4) 通过对已经含有杂质的水体进行试验研究,可以发现,由于旋流阀的存在,在其内部形成了旋流气柱.在旋流阀及其系统中,含有的杂质会在旋流的作用下旋转起来.验证了数值模拟中旋流阀的旋流空化和旋流加速特性.