2020 年中国光伏技术发展报告

—— 晶体硅太阳电池研究进展(3)

2021-01-04中国可再生能源学会光伏专业委员会

中国可再生能源学会光伏专业委员会

(中国可再生能源学会,北京 100190)

对于板式PECVD 设备而言,由于现有产线是针对M2 硅片设计的,因此该类设备的宽度余量有限,而增大硅片的尺寸必定会减小单个载板的硅片数量。表10 为目前占据主流市场的Meryer Burger 公司的板式PECVD 设备的参数。从中可以看出,其载板放置硅片片数为6 行6 列,采用边长为156.75 mm 的M2 硅片,不算边缘的硅片,载板总宽度为904.5 mm;若采用边长为166 mm 的硅片,载板总宽度将会达到966 mm,超出61.5 mm,考虑到设备腔体宽度及等离子源的均匀区域,这种尺度的变化存在问题。若无法兼容就只能将载板改成5×6 的形式,5 个166 mm 硅片的宽度为830 mm,但这将会降低产能。而对于边长为210 mm 的硅片来说,若不进行设备改造或许只能放在4×4 的载板中,4 片210 mm硅片的宽度为840 mm,但这将大幅影响产能。因此可以得出结论,虽然现有的板式PECVD 设备可以通过改造载板来适用于M12 硅片,但产能会大幅降低,因此板式PECVD 设备完全不兼容M12 硅片,即使是M6 硅片也会损失一定的产能。这不仅会影响到Meryer Burger 公司的微波PECVD 设备,也会影响到国产制备Al2O3薄膜的板式PECVD 设备,比如理想和微导的ALD设备。

2.6 丝网印刷环节

丝网印刷机的硅片长度与网框边长之比的最佳值应在1:3 左右,如果过大,会导致网板拉力较大,影响丝印效果和网板寿命,也可能导致压力过大增加碎片率。目前网框边长为450 mm×450 mm,对于M2 硅片,其边长为156.75 mm,硅比片边长与网框之比为1.0:2.8;对于M6 硅片,该比值为1.0:2.7,相差不大,可以兼容,或者可以增大网框以调整参数;而对于边长为210 mm 的硅片,若仍使用450 mm 网框,则比值为1.0:2.1,这显然是不允许的,按照1:3 的原则,网框应该达到600 mm,但对于目前的丝印机而言,需要做整体调整。因此可以得出结论,现有产线上的丝印机可以兼容M6 硅片,而不能兼容M12 硅片。

表 10 Meryer Burger 公司的板式 PECVD 设备的参数Table 10 Meryer Burger's plate PECVD equipment parameters

2.7 组件环节

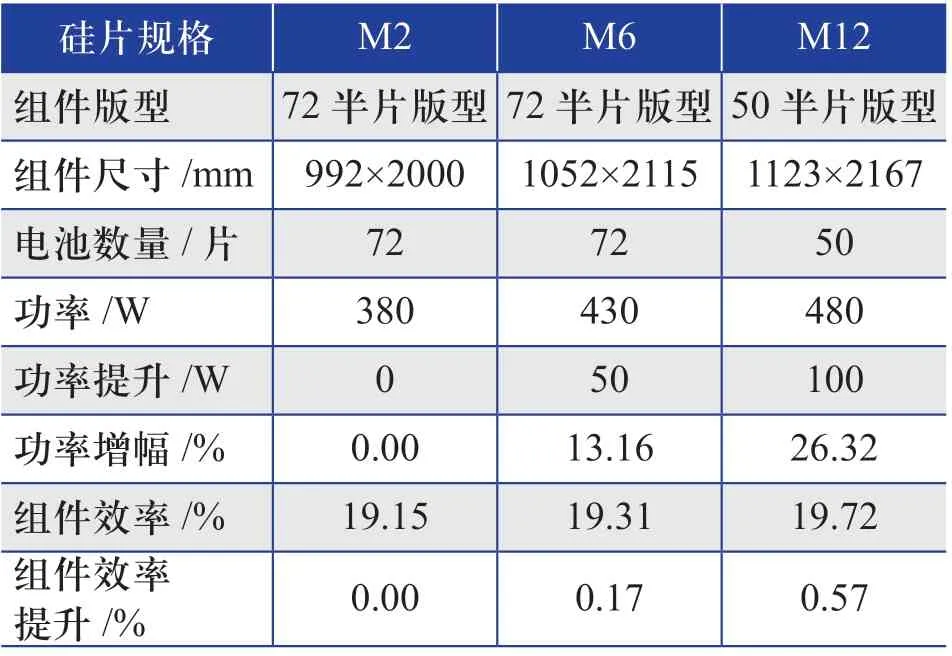

硅片的尺寸最终影响到组件环节,组件制造环节包括串焊机、排版机、层压机和传动装置。表11 给出了不同硅片尺寸对于72 片太阳电池的光伏组件的影响。

表11 不同硅片尺寸下典型组件的版型对比Table 11 Comparison of typical PV module layouts under different silicon wafer sizes

在组件制造环节中,串焊机一般都是针对所选电池进行精确定位,因此,一旦使用尺寸较大的硅片,均需要进行较大的设备改造与升级,特别是采用片盒式传递的串焊机,一般很难兼容尺寸较大的硅片。因此即使对于M6 硅片,串焊机设备也不能直接兼容,需要进行改造,而对于210 mm 硅片来说,则必须使用全新的设备。

排版机可以兼容M6 硅片,但是不兼容M12硅片。

层压设备可以兼容M2~M6 的各种电池,也可兼容M12 切片后的组件。但是对于一些已经投产的老款层压机,或许会影响到其产能。

上文从各个工序环节论述了硅片尺寸的变化对于现有设备的兼容性。总体来看,M12 硅片与现有设备完全不兼容,需要重新设计设备;而M6 硅片与现有设备基本兼容,但是通常需要更换载具,会增加一定的投资,同时一些老设备的产能会下降,使其进一步失去竞争力。

大量的分析表明,当设备使用新型的M6 硅片后,会增加产线的产能,降低制造成本,但能否抵消由于设备改造而导致的再投资,则需要产业界的验证。对于新建的产线,则需要全部兼容M6 硅片的电池规格,而是否需要直接升级为兼容M12 硅片的电池规格的产线,则需要详细的示范和测算。需要注意的是,若设备兼容到M12硅片,而生产者用其来生产M2 或M6 硅片的电池,则会增加成本。实际上,硅片尺寸问题不仅是一种行业规范问题,也是一种行业生态问题。

3 TOPCon 电池技术

TOPCon 是Thin Oxide Passivated Contact 的缩写,该类电池属于一种钝化接触型电池。在PERC 和PERT 太阳电池中,金属电极仍与硅衬底直接接触,金属与半导体的接触界面由于功函数失配会产生能带弯曲,并产生大量的少子复合中心,对太阳电池的效率产生负面影响。因此,研究人员很早就提出使用一种薄膜将金属与硅隔开,以减少少子复合。半导体行业中最早提出钝化金属电极,类似的有场效应晶体管的结构;之后在太阳电池领域,新南威尔士的马丁·格林提出在金属电极下方制备SiO2层,但是由于工艺难度很大,一直未能实现。

2013 年, 德 国Fraunhofer 研 究 所 提 出TOPCon 电池概念,其背表面采用极薄的氧化层钝化,外侧使用掺杂多晶硅形成背场,然后背面全部采用金属与多晶硅全接触,正表面则仍使用常规的发射区及电极结构。

2013 年,德国ISFH 研究所提出POLO 结构,前、后表面全部使用超薄氧化层将掺杂层隔开,不仅将背面背场隔开,前表面发射区也被隔开。但是该机构认为他们的氧化层有很多空洞,形成掺杂层与衬底层之间的导电通道。

2016 年,ECN 提出PERPoly 电池,其结构与TOPCon 电池基本一致,背表面使用钝化膜和减反射膜,并且背表面的电极也使用栅线结构,这样可以达到双面受光发电的效果。由于其背表面也有钝化膜,因此效率相应提高。

2017 年,新加坡SERIS 实验室提出了MonoPoly 电池的概念,从结构来看其无较大差别,只是一些细节的改变,如背表面抛光、正表面钝化膜采用AlOx/SiNx复合膜结构。因此发展到2019 年,这种电池已经将目前PERC 太阳电池和PERT 太阳电池中采用的各种新技术与其结构完美地结合起来,国内产业界一般还是习惯称之为TOPCon 结构。此种结构的基本要素是:

1)正表面织构化;

2)正表面钝化膜采用AlOx/SiNx复合膜;

3)前表面电极可以采用5 主栅、12 主栅、无主栅;

4)背表面抛光;

5)背表面采用2 nm 的SiO2钝化膜;

6) SiO2钝化膜外侧沉积一层n+多晶硅;

7)多晶硅采用SiNx钝化;

8)背电极采用银栅线,主栅同正面。

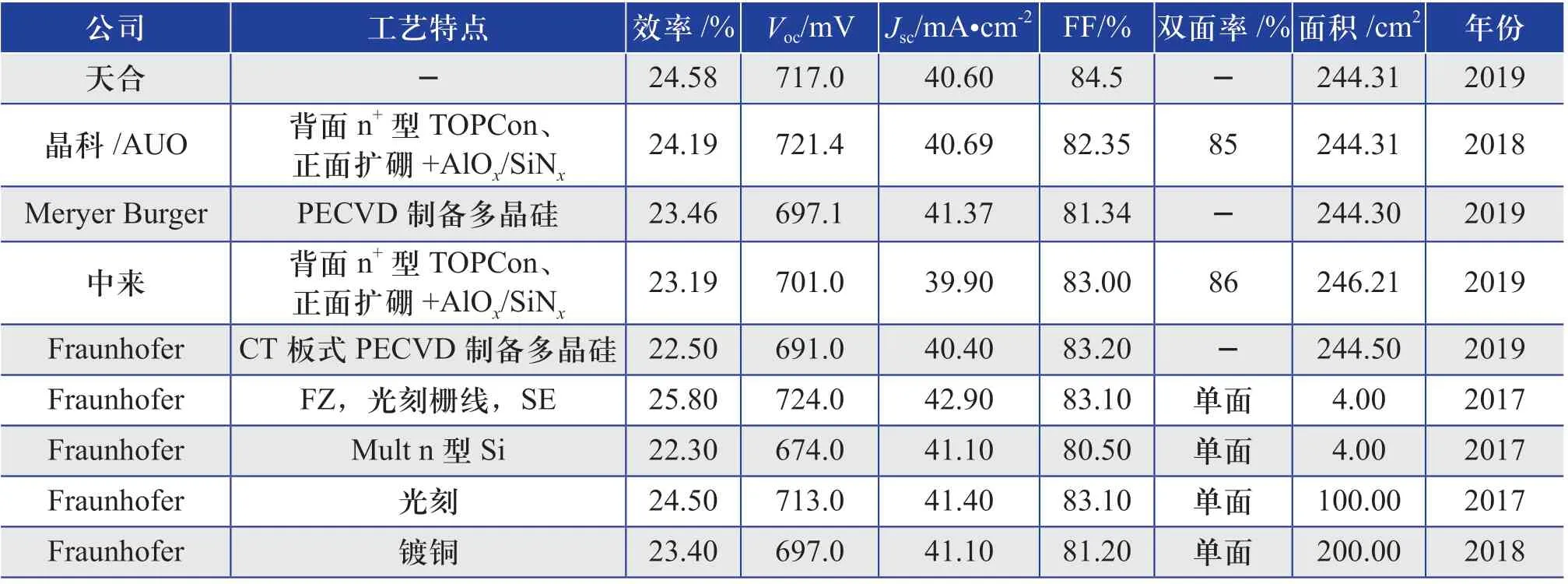

晶科公司2018 年制备的n 型TOPCon 电池采用LPCVD 设备沉积多晶硅,其在大面积商用硅片衬底上制备的电池的最高效率达到24.19%。该纪录在2019 年被天合公司打破,天合公司的TOPCon 电池的最高效率达到24.58%,具体如表12 所示。新加坡SERIS 公司使用Meryer Burger 公司开发的PECVD 设备沉积掺杂n+非晶硅或微晶硅层,再经过退火得到多晶硅,其制备的MonoPoly 电池的最高效率在2019 年提升至23.5%。该种电池采用了Meryer Burger 公司特有的Smart Wire 栅线技术,这种制备多晶硅层的技术相对简单,可以进行多晶硅原位掺杂,绕镀现象也不严重。中来公司将其n 型PERT 电池生产线改造成n 型TOPCon 电池生产线,在2018 年得到的电池最高转换效率为22.85%,产线平均效率已经达到22.56%;该公司在2019 年采用12BB 电极技术,进一步将电池最高效率提升至23.19%,且宣称产线平均效率已达到了23.12%。其多晶硅层使用LPCVD 生长,由于LPCVD 生长多晶硅过程中会导致绕镀现象,磷掺杂温度要求达到850 ℃,而LPCVD的沉积温度却较低,因此原位掺杂难度较高。而如果先生长本征多晶硅膜后再掺杂,则增加了工艺复杂性,制备成本将上升。

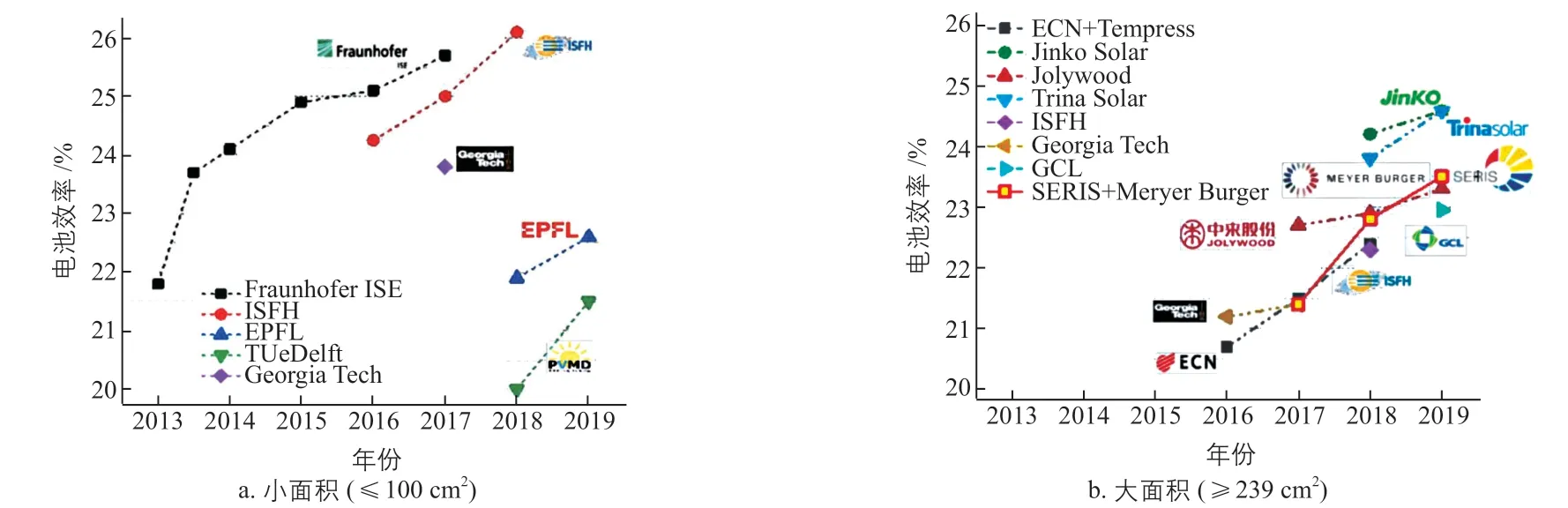

图21 给出了近年来国际上TOPCon 电池效率纪录的提升进程[9]。从图中可以看出,近两年大面积TOPCon 电池的效率提升明显加快。但是2019 年大规模产业化的步伐进展并不是很快,国内主要是中来公司具有2 GW 产能、天合公司具有500 MW 产能、林洋公司具有200 MW 产能,国际上韩国LG 公司具有1 GW 产能。而其他国内公司都在研发试产阶段,主要公司包括晶科、晶澳、东方日升、隆基等,具体如图22 所示。

表12 2019 年国内外 TOPCon 太阳电池的效率统计Table 12 Efficiency statistics of TOPCon solar cells at home and abroad in 2019

图21 截至2019 年TOPCon 电池的效率纪录Fig. 21 Efficiency records of TOPCon solar cells by 2019

图22 2019 年底各种n 型太阳电池的产能和效率预估Fig. 22 Production capacity and efficiency estimates of various n-type solar cells at the end of 2019

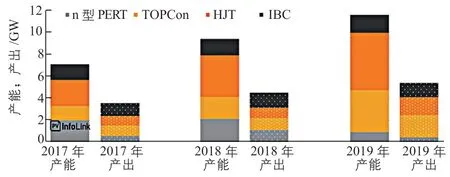

图 23 截止到 2019 年各种高效太阳电池的产能与产出预估Fig. 23 Estimated production capacity and output of various high-efficiency solar cells as of 2019

之所以出现上述情况主要是目前TOPCon 电池的技术路线还未完全走通,目前的工艺还比较复杂,工艺成本较高,成品率也较低。图23 为截止到2019 年各种高效太阳电池的产能与产出预估[10],目前产线效率已明显提升,这主要归因于MBB 主栅技术的导入会带来较大的效率提升,此外一些新工艺的导入也使工艺过程得以简化,从而降低工艺成本。此外,TOPCon 电池的价格仍较高,这导致2019 年TOPCon 电池的产出更低,2019 年TOPCon 电池的产量可能只达到其产能的50%。

(待续)