静电喷雾法制备HMX/F2603复合物及其性能研究

2021-01-04胡绵伟刘晓莲

胡绵伟,张 哲,刘晓莲,肖 磊,袁 朔,陈 炜,姜 炜

(1. 南京理工大学 国家特种超细粉体工程技术研究中心,江苏 南京 210094;2.上海航天动力技术研究所,浙江 湖州 313000;3.兵器工业安全技术研究所,北京 100053)

引 言

HMX是目前综合性能最优异的硝铵炸药,具有高密度、高能量和优良的安定性[1],但较高的机械感度限制了其应用。工业HMX的粒径为微米级别,为不规则的几何体,同时表面粗糙、有较多的棱角、晶体内部缺陷较多,是造成其感度较高的原因[2-4]。目前降低炸药感度的方法很多,炸药的超细化使颗粒粒径减小,减少颗粒之间的孔隙,减少热点存在[1],从而降低机械感度;通过包覆可以提高粒子的分散性,由于包覆层的存在,粒子之间不再直接接触,减小了炸药的细化。如黎博等[4]用机械球磨法制备的纳米HATO,撞击感度降低了44%,摩擦感度降低了16%;万雪杰等[5]制备的超细AP粒子,撞击感度和摩擦感度分别降低了32%和22%,同时热稳定性升高。炸药包覆方面,AN Chong-wei等[6]用TNT包覆HMX,使得HMX的H50升高了60%,摩擦感度降低了52%,取得了很好的降感效果;GAO Yuan-yuan等[7]用NTO包覆HMX,使得H50提高了14.8cm,撞击感度降低了66%,摩擦感度降低至50%。虽上述方法可以实现降感效果,但是其过程操作复杂、制得的粒子粒径较大,很难达到纳米级别,粒度分布范围较宽。

静电喷雾法[8-10]利用高压电场使带电液滴分散成极微小液滴,广泛用于生物制药领域。相较于其他雾化方法,静电喷雾过程易操作,制得的粒子粒度分布均匀,可达到纳米级别,调节静电喷雾参数可实现对粒子形貌和粒径的控制[11]。但静电喷雾技术在含能材料领域当中的应用研究还较少。因此为了降低HMX的感度,提高其安全性能,本研究采用静电喷雾法,从炸药的纳米化及包覆出发,制备了纳米HMX、F2603和HMX的静电喷雾共混包覆样品、F2603和HMX的静电喷雾同轴包覆样品,并研究了其性能,以期为此方法在含能材料领域中的应用提供参考。

1 实 验

1.1 试剂与仪器

原料HMX(d50=100~200μm),工业微米级,甘肃银光化学工业集团有限公司;氟橡胶(F2603),广州恩迪塑胶制品有限公司;丙酮,分析纯,南京化学试剂有限公司。

静电纺丝机,北京永康乐业科技发展有限公司;S-4800Ⅱ型扫描电子显微镜,日本日立公司;PHI Quantera ⅡX射线光电子能谱仪,日本日美纳米表面分析仪器公司;Advance D8型X射线衍射仪,德国Bruker公司;FTIR-8400S型红外光谱仪,日本电子株式会社;TAQ2000差示扫描量热仪,美国TA公司。

1.2 样品制备

将一定质量的原料HMX溶于一定体积的丙酮中,制备HMX溶液;将质量比为95∶5的HMX和F2603同时溶于一定体积的丙酮中,制备HMX和F2603的共混溶液;将质量比为95∶5的HMX和F2603分别溶于一定体积的丙酮中,制备溶液。

将前驱液分别放置在静电纺丝设备上进行喷雾,静电喷雾喷头的剖面简易结构如图1所示,其中纳米HMX和共混样品采用的是图1(a)的结构;同轴样品采用的是图1(b)的结构。将喷雾的样品在50℃恒温干燥箱中干燥4h,分别制得纳米HMX、共混样品和同轴样品。

静电纺丝设备的参数为:施加电压20kV;接收距离15cm;喷射速度为1.5mL/h。

图1 静电喷雾喷头剖面简易结构图Fig.1 Simple structure diagram of the profile of electrostatic spray nozzle

1.3 形貌表征及性能测试

用扫描电子显微镜(SEM)对原料HMX以及样品形貌进行观测;用X射线光电子能谱仪(XPS)对原料HMX以及样品进行包覆前后的表面元素分析;用X射线衍射仪对原料HMX以及样品的晶型进行分析,测试电压为40kV,电流为40mA,扫描范围为5°~80°;用差示扫描量热仪对原料HMX以及样品进行热力学的表征,每个样品的升温速率分别为5、10、15和20K/min,温度范围为50~400℃;按照GJB772A-97方法601.2“特性落高法”进行感度的测试,落锤质量为5kg,药量为(50±1)mg,环境温度为(20±2)℃,相对湿度为(60±5)%。

2 结果与讨论

2.1 SEM分析

图2为原料HMX、亚微米HMX、共混样品和同轴样品的扫描电镜图。

图2 不同样品的SEM照片Fig.2 SEM images of different samples

从图2(a)中可看出,原料HMX粒度分布不均匀,粒径在100~200μm,形貌不规则、颗粒表面不光滑,易形成热点,是感度较高的原因之一;由图2(b)可知,细化后的HMX粒子粒径分布范围很窄,并且粒径达到了亚微米级别,粒子分散性良好,且粒子表面光滑,形貌呈片状;从图2(c)和(d)可看出,HMX和F2603制得的包覆样品形貌规则、粒径分布均匀,粒子粒径在2μm左右。相较于图2(c)共混制得的样品,图2(d)同轴喷雾制得的样品表面光滑,沉积的HMX粒子较少,形状更规则,包覆物分散性良好。

2.2 XPS分析

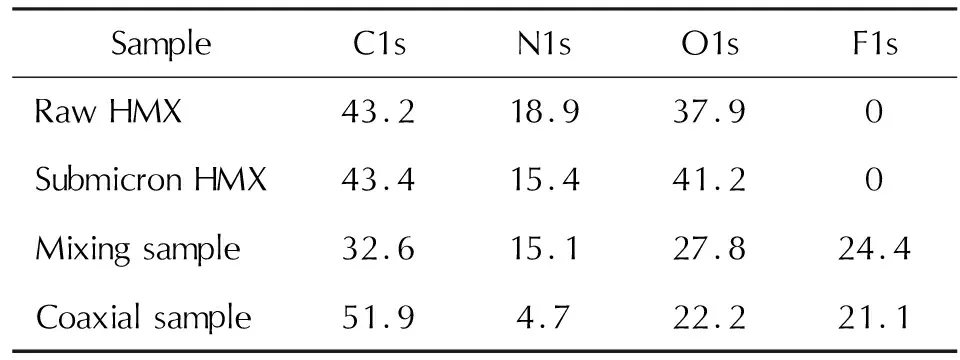

图3为原料及样品包覆前后的表面元素XPS测试分析图。对图3中的元素进行分析得到原料各样品表面特征元素的质量分数,结果如表1所示。

图3 原料HMX、亚微米HMX、共混样品和同轴样品的XPS图Fig.3 XPS spectra of raw HMX,submicron HMX,mixing sample and coaxial sample

表1 原料HMX、亚微米HMX、共混样品和同轴样品表面元素的质量

从图3和表1中可以看出,原料HMX和亚微米HMX的都不含有F元素。相较于原料HMX,共混包覆样品和同轴包覆样品表面多了F2603的XPS谱图里的F1s峰;并且只有在HMX分子中出现的N1s和O1s的峰的强度都出现了大幅度的下降,N1s和O1s的峰强下降的程度大小为:同轴包覆样品>共混包覆样品。以上结果表明,F2603有效地包覆在了原料HMX的表面,且同轴样品的有效包覆程度大于共混样品的。

2.3 XRD分析

图4为原料HMX、亚微米HMX、共混样品和同轴样品的X射线衍射图。

图4 原料HMX、亚微米HMX、共混样品和同轴样品的XRD图Fig.4 XRD patterns of raw HMX,submicron HMX,mixing sample and coaxial sample

由图4可知,原料HMX的主要衍射峰与样品的主要衍射峰位置有所不同,对比PDF标准卡片,发现超细喷雾样品在2θ为15°、18°和29°附近的特征峰与γ-HMX的标准PDF卡片的峰相吻合,得出亚微米HMX、共混样品和同轴样品的晶型已转变为γ-HMX晶型。晶型改变的原因可能是在高压电场的作用下,溶剂中的β-HMX先转化为γ-HMX,在喷射过程中由于溶剂不断快速挥发,导致最终沉积在接收板上的为γ-HMX晶型的样品,虽然在常温下β-HMX最为稳定,但是由于晶型的转变难以在两个晶型的固相之间发生,所以最终收集到的是含有γ-HMX晶型的样品。同时也可以看出,几种样品的峰都比较宽。根据谢Scherrer公式:

(1)

式中:D为颗粒晶粒度,nm;λ为X射线衍射波的波长,nm;β为衍射峰半高峰宽,(°);θ为衍射角,(°)。

由公式(1)可知,粒子晶粒度的直径与衍射峰的半高峰宽成反比。所以HMX纳米化及喷雾样品的粒径明显降低之后,粒子粒径明显降低导致衍射峰变宽。同时可以看出衍射峰的峰强变弱,这可能是由于β-HMX转化为γ-HMX并且粒径明显降低,导致了样品结晶度降低、晶格畸变,从而导致峰强变弱。共混样品及同轴样品杂峰增多的原因可能是F2603的存在而导致。

2.4 FT-IR分析

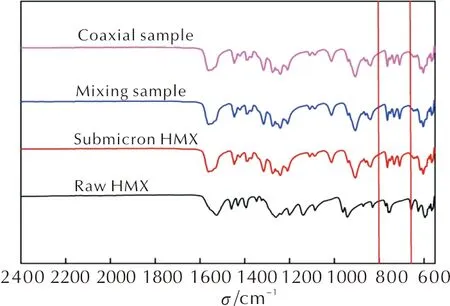

原料HMX、亚微米HMX、共混样品和同轴样品的红外光谱如图5所示。

图5 原料HMX、亚微米HMX、共混样品和同轴样品的红外光谱图Fig.5 FT-IR spectra of raw HMX,submicron HMX,mixing sample and coaxial sample

对原料HMX、亚微米HMX、共混样品和同轴样品800~650cm-1的指纹区(图中两条红线之间区域)进行分析,得知原料HMX的晶型为β-HMX;亚微米HMX、共混样品和同轴样品在此区域的峰型与γ-HMX的特征峰相同,所以亚微米HMX、共混样品和同轴样品的晶型转化为γ-HMX晶型,这与XRD的分析结果相同。

2.5 DSC分析

对原料HMX、亚微米HMX、共混样品和同轴样品分别在升温速率5、10、15和20℃/min下进行DSC测试,结果如表2所示。

由表2可知,原料HMX及样品的热分解峰温都随着升温速率的增加而升高。同时由表2可以看出,在温度180~200℃范围内有一个吸热峰,这是β-HMX转化为σ-HMX的晶型转变峰[12],但在其他样品中未观测到这个晶型转变峰,由图4分析结果可知,这是因为β-HMX转化为γ-HMX晶型。可以看出,在分解峰前都存在一个熔融吸热峰,并且升温速率越大熔融吸热峰就越明显,这与文献报道相同[13]。观察到在相等的升温速率下原料HMX及样品的热分解峰温相差不大,氟橡胶没有分解,这是因为氟橡胶[14]的分解温度高于400℃,所以在HMX发生分解的温度范围内并没有发生分解。

表2 原料HMX、亚微米HMX、共混样品和同轴样品的分解峰温

用表2中测得的样品的分解峰温数据,采用Kissinger法(公式(2))[4]对其表观活化能进行计算,活化能计算结果如表3所示,其拟合曲线分别见公式(3)~(6)。

(2)

式中:Tp为热分解峰温,K;β为升温速率,K/min;C和S为常数;A为指前因子,由S决定;Ea为活化能,kJ/mol;R为热力学常数,8.314J/(mol·K)。

原料HMX:

y=179.36-105698.09x,R2=0.9921

(3)

亚微米HMX:

y=102.32-62910.65x,R2=0.96517

(4)

共混样品:

y=124.10-74996.44x,R2=0.9200

(5)

同轴样品:

y=138.40-82861.38x,R2=0.9512

(6)

采用公式(7)和公式(8)[15]计算升温速率趋于零时原料HMX及样品的热分解温度T0和自发火温度Tb,结果如表3所示。T0和Tb越大,原料HMX及样品的热安定性就越高。

(7)

(8)

式中:Ti为升温速率βi时的热分解峰温,K;T0为升温速率βi趋于零时的热分解峰温,K;βi为升温速率,K/min;b、c、d为常数;Tb为自发火温度,K;Ea为表观活化能,kJ/mol;T0为升温速率βi趋于零时的热分解峰温,K;R为热力学常数,8.314J/(mol·K)。

表3 原料HMX、亚微米HMX、共混样品和同轴样品的表观活化能及热力学参数

通过公式(2)计算得到的原料以及样品的活化能值较大。文献报道[16]一般分解峰温增大的幅度越小,计算得到的Ea值就会越大。HMX的表观活化能[16-17]可在54.00 ~1108.8kJ/mol范围内变化,本研究计算得到的活化能在此范围内。亚微米HMX、共混样品和同轴样品的表观活化能相较于原料HMX分别下降355.73、255.25和283.45kJ/mol。Ea值降低的原因与物质的传热速率有关,传热速率越大活化能降低的越快,HMX粒径变为200nm及包覆之后样品粒径变为2μm,粒度都减小,比表面积增大导致HMX样品的传热速率加快,活化能降低[18-19]。从图2中发现,粒径大小为:亚微米HMX<共混样品≈同轴样品,表观活化能的大小变化与样品的粒径大小变化规律基本相符。

同时由表3可知,相比原料HMX,亚微米HMX、共混样品和同轴样品的T0分别提升了5.19、7.06和11.57℃;相比原料HMX,亚微米HMX、共混样品和同轴样品的自发火温度Tb分别升高了-1.23、0.49和5.05℃。以上计算结果表明相较于原料HMX,亚微米HMX、共混样品和同轴样品的热安定性升高。

2.6 撞击感度分析

原料HMX、亚微米HMX、共混样品和同轴样品的撞击感度测试结果如表4所示。

表4 原料HMX、亚微米HMX、共混样品和同轴样品的撞击感度

由表4可知,与原料HMX相比,亚微米HMX、共混样品及同轴样品的特性落高分别下降了7.8%、27.1%和37.0%,降感效果明显。表明原料HMX纳米化及包覆后机械感度降低,安全性升高。

上述降感的原因可以用热点理论[20-21]来解释,热点理论认为:由于炸药分子和晶体局部存在缺陷和错位,这些缺陷和错位就是热点形成的原因,在外力作用下热点首先被引爆进而迅速传向整个炸药体系引起炸药爆炸。从图2的SEM照片可以看出,HMX纳米化之后,粒径急剧减小。粒度越小,样品间的孔隙率和孔隙半径就越小,因而在撞击作用下因孔隙绝热压缩形成热点的机率也相应减小。亚微米HMX颗粒形状规则,表面光滑无棱角,表面缺陷和错位较少,在颗粒之间不易形成热点,同时由于纳米化之后HMX颗粒的表面能急剧增大,致使颗粒之间以团聚的方式存在,当有外力撞击时,会先使粒子之间散开进而消耗一部分能量,使得感度降低。包覆使得HMX降感的原因:一是因为F2603黏结剂包覆在HMX表面,使得大部分的HMX分子之间不能直接接触,减少了热点形成的概率;二是因为由于F2603良好的塑性[22],在外力撞击时,F2603产生塑性形变消耗了一部分撞击的能量,削弱了撞击程度,无应力集中现象使热点不易形成,所以两种包覆的样品感度都下降。但是从图2可以看出,相对于同轴样品,共混样品包覆的均匀度较差,同时表面沉积了一部分HMX粒子,相对粗糙,所以感度比同轴样品的感度要高。

3 结 论

(1)静电喷雾方法制备的亚微米HMX、共混包覆样品和同轴包覆样品的形状规则、形貌良好、粒度均一。其中亚微米HMX的粒径在200nm左右,共混和同轴样品的粒径都在2μm左右,且同轴样品的有效包覆程度优于共混样品的有效包覆程度;虽然静电喷雾制备的样品的晶型都转化为γ-HMX,但可为其在含能材料领域中的应用提供参考。

(2)与原料HMX相比,亚微米HMX、共混样品和同轴样品的活化能分别下降了355.73、255.25和283.45kJ/mol;与原料HMX相比,亚微米HMX、共混样品和同轴样品的热分解峰温T0分别提升了5.19、7.06和11.57℃,自发火温度Tb分别升高了-1.23、0.49和5.05℃,表明亚微米HMX的热安定性变化不大,共混样品和同轴样品的的热安定性升高,且同轴样品的热安定性优于共混样品。

(3)与原料HMX相比,亚微米HMX、共混样品和同轴样品的撞击感度分别下降了7.8%、27.1%和37.0%,降感效果明显,HMX的安全性升高。