北京·埃森焊接展之焊缝跟踪系统

2021-01-03魏丽华樊星金顺捷

魏丽华 樊星 金顺捷

摘要:北京·埃森焊接展作为全球两大专业焊接展览会之一,为焊接技术的发展起到了巨大的作用。文中通过该展会介绍了智能化焊接技術中焊缝跟踪系统的最新展品的技术特点,以及焊缝跟踪系统在工业机器人中的应用情况。展会技术展示表明,越来越多的智能化焊接系统配备了高性能的焊缝跟踪系统,以满足技术发展的需求。

关键词:焊接;焊缝跟踪;焊接机器人;埃森展

中图分类号:TG409 文献标志码:A 文章编号:1001-2003(2021)12-0096-04

DOI:10.7512/j.issn.1001-2303.2021.12.19

0 前言

随着先进制造技术的发展,实现焊接产品制造的自动化、柔性化与智能化已成为必然趋势,创新、智能制造成为焊接企业新技术、新工艺、新产品的突破点。焊接新技术的应用推广需要一个技术交流的平台,而作为全球两大焊接与切割展览会之一的北京·埃森焊接与切割展览会为国内外供应商提供了一个良好的企业展示和交流平台,每年的展会都会有国内外的专业观众通过多渠道进行关注和了解。2021年,第25届北京·埃森焊接与切割展览会于6月16~19日在上海新国际博览中心隆重召开,本届展会是新冠疫情后第一次召开焊接盛会,展商数量840家,展台总面积40 392 m2,参展商代表8 256人,参观观众36 241人,其中海外观众199人,来自30个国家和地区。专业观众的参观目的以采购设备、收集产品信息和寻求合作为主,观众感兴趣的产品以焊接设备、焊接材料、切割设备及配件以及工业机器人和自动焊接设备为主[1-2]。

在智能化焊接过程中,保证焊接结构和质量的连续性是焊接机器人系统所面临的问题。焊接机器人工作时产生强烈的弧光辐射、高温、焊渣的飞溅、灰尘、氧化、加热形式等都会使焊炬偏离焊缝,导致焊接整体质量下降。而焊缝跟踪系统则能够在这种不利条件下通过实时检测焊缝偏差,进而调整焊接路径,保证焊接质量[3-5]。因此,越来越多的企业加大了焊缝跟踪系统的研发力度,也取得了较大的成效。

1 焊缝跟踪系统

传感器、控制器以及跟踪执行机构是焊缝跟踪系统的三大组成部分。传感器是其最重要的组成部分。接触式传感适用于大多数焊接方法,但只用于焊缝起始点的识别,且焊接接头中必须含有一个可以被传感器找到的边缘;电弧传感是利用焊接电弧作为传感器,通过测量因弧长变化而导致的焊接电流或者电压的变动来实现焊缝跟踪,但电弧传感跟踪仅限用于大于等于5 mm厚度的低碳钢或不锈钢材料搭接,在焊接铝时无法可靠地进行电弧跟踪;超声波传感是通过回波放大来获得焊缝信息,适用于远距离的参数测定;激光焊缝跟踪系统也称为光学或视觉焊缝跟踪,它使用激光三角测量法作为实现原理。借助正确的软件包,激光跟踪可以在专机自动化和机器人系统上使用。激光焊缝跟踪速度快,并且可用于焊接以外的过程,例如切割、涂胶和打磨。激光焊缝跟踪的间隙和行进方向是需要重点考虑的因素,因为传感器必须始终引导焊接路径,这可能导致机器人出现碰撞问题、焊枪角度问题,因此必须仔细考虑零件的工具和设计。当前市场上比较重视的是激光跟踪和电弧跟踪,如广州宾采尔、北京创想智控、唐山英莱科技、宁波博士达、西安知象、加拿大赛融等企业都在这方面展示出了自身的最大研发实力。

加拿大赛融公司展示了三款全新产品:MICRO-TRACTM、i-FACT-MICROTM、WIKI SCAN 2.0TM。MICRO-TRACTM是一款主要用于机器人电弧焊接和其他工业机器人加工过程的高速紧凑型3D激光视觉系统,该系统具有高速实时焊缝跟踪、测量接头几何形状和尺寸、具备自适应焊接和质量控制、配备强大且超紧凑MICRO-BOSTM控制单元、可通过WiFi实现实时监控的能力,并且可直接运行于YASKAWA焊接机器人示教器上。i-FACT-MICROTM是智能机器人用焊缝检测系统,能自动数字化工件、接头和焊缝,以验证是否符合客户的规格和标准。i-FACT MICROTM提供实时通过/不通过信息,根据制造商自己的标准自动评估焊接质量,这些标准可通过用户友好的人机界面很容易地编程到系统中。WIKI SCAN 2.0TM是一套能够确保焊接检测过程可靠性的全新独特手持式无线检测系统,此系统通对接头及焊后焊缝表面的3D扫描能够获得多种特征的精确测量结果,如焊趾、咬边等。检测结果能够自动与预设的容差范围进行对比,并提供合格/不合格反馈。WiKi-SCANTM还可用于现场坡口加工及接头装配的检测并精确测量重要参数,如焊缝顶部与底部开口或间隙、错边以及斜角,非常方便现场焊接操作检测用。

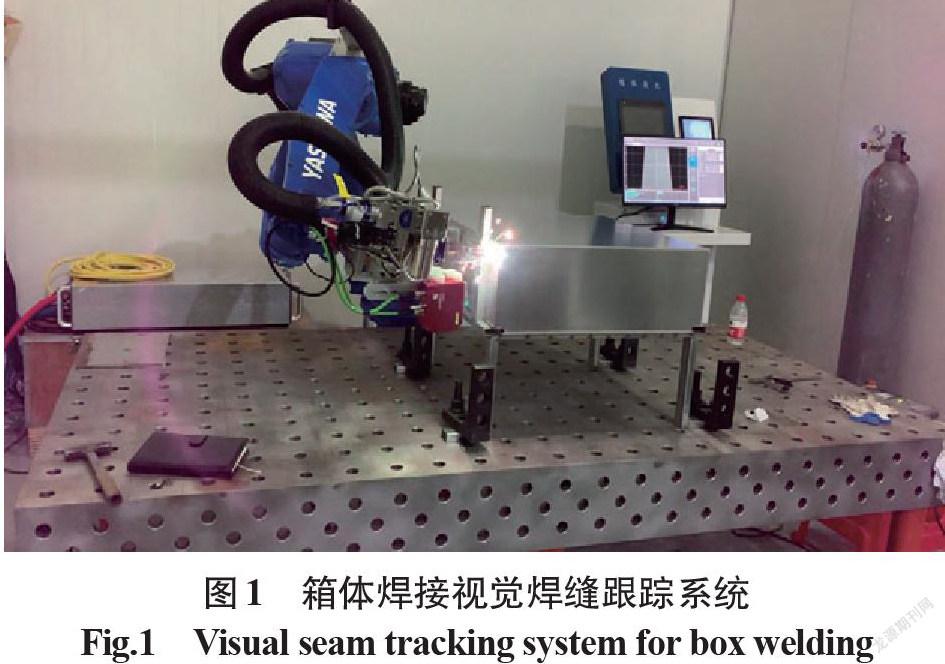

唐山英莱科技的激光视觉焊缝跟踪系统IL-HSP-090传感器最佳视距为88 mm,视距范围为82.5~94 mm,景深为11.5 mm,视野为9.6 mm,可检测最小焊缝间隙为0.08 mm,主要用于薄铝板、不锈钢板平板对接,各种材质的T型焊缝,散热器、箱体、压力容器等实时焊接。IL-EDZ-150传感器最佳视距为150 mm,视距范围为105~251 mm,景深为146 mm,视野为38 mm,可检测最小焊缝间隙为0.2 mm。从这些数据可以看出,焊缝跟踪传感器精度等参数越来越高,能够满足目前焊接系统的需求。例如,在电控箱外壳自动化生产焊接过程中(见图1),焊接机器人多采用示教再现的工作模式,对前道工序及工装的精度要求极高,面对批量生产来料一致性差、摆放误差、工装偏差等精度问题,由于机器人无法自主识别焊缝偏移,多会发生焊偏焊漏的情况。而英莱的激光视觉焊缝跟踪系统就像工业机器人的双眼,通过激光传感器主动采集焊缝信息,控制主机快速完成数据分析,引导机器人补偿实际焊缝与示教轨迹的偏差,实现精准焊接,有效解决钣金箱体类工件组对、摆放、工装等环节造成的焊接接头一致性差的痛点,提高了焊接精度,减少了人为因素对焊接的影响。

创想智控激光视觉一体化-CXZK-JSYT-B相机结合了视觉相机和激光相机的优点,激光相机可以检测焊缝高低和左右偏差,視觉相机可以检测缝隙很小的拼接焊缝,在检测细小焊缝的同时输出高度信息,从而解决了薄板拼接焊缝跟踪焊接问题,可跟踪左右和高低。创想智控针对焊缝特征和视觉检测、激光检测性能特点,推出了3种系列多种型号的产品:激光焊缝跟踪系统,视觉焊缝跟踪系统,激光+视觉焊缝跟踪系统,如图2所示。激光焊缝跟踪系统适用于搭接、对接,角接焊缝的检测和跟踪,在中厚板行业有广泛的应用,高度检测范围覆盖90~500 mm,宽度检测范围10~200 mm,精度0.014~0.2 mm。针对行业工件特点和各种机器人的特点,推出可二次开发的接口功能,让用户自由组合应用。

广州宾采尔提供了一个集成产品Auto Guide Plus用于匹配焊接专机使用。该自动焊枪导向装置带有光学焊缝跟踪传感器TH6D传感器,可确保焊枪在预期位置进行焊接。如果组件预制超出了公差范围或者公差太大,程序化自动生成的焊缝则会快速给出指示。基于焊缝跟踪传感器TH6的数据,AutoGuide Plus的2轴焊枪导向系统实时校正焊接路径,无需操作人员持续观察焊接过程。

2 焊缝跟踪系统在工业机器人的应用

随着焊缝跟踪系统技术的发展,与工业机器人配套的研发与投入也越来越大,很多企业推出了各自的工业机器人工作站或系统,如发那科、广州数控、凯尔达、时代、柴孚、上海沪工等工业机器人企业纷纷引进了相应的焊缝跟踪系统。

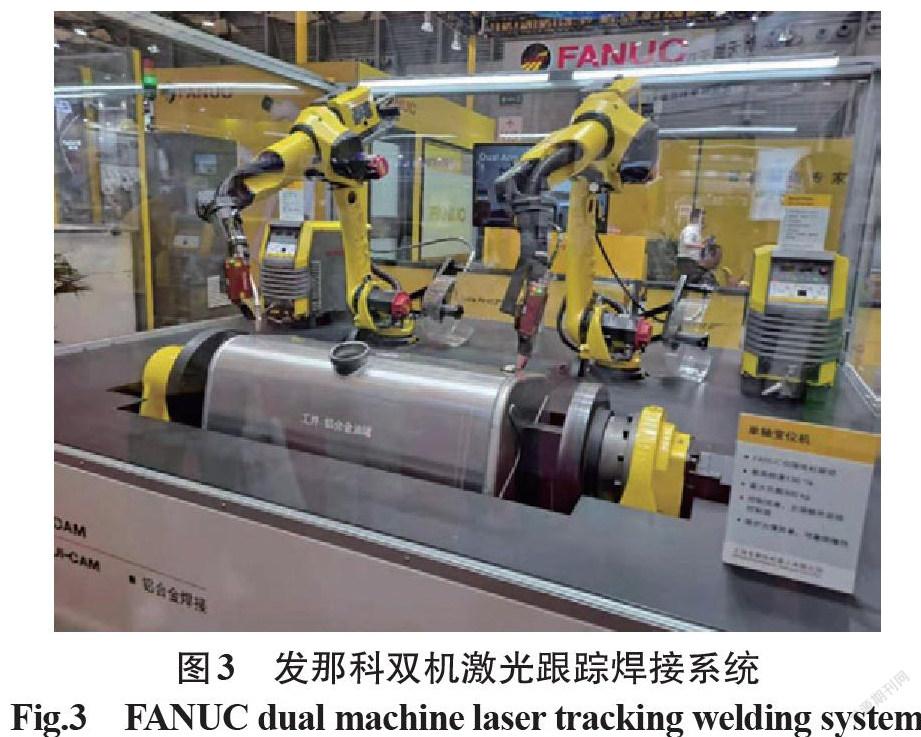

(1)发那科双机激光跟踪焊接系统。发那科根据不同的工作机器人采用了不同寻位或者定位技术,如视觉定位系统、激光跟踪等功能。该系统主要由FANUC Dual Arm弧焊机器人M-10iD/12和双激光视觉传感器FUJI-CAM,配合单轴变位机完成铝合金油罐的激光跟踪协调焊接。具有以下优点:①双机器人之间可实现联动协调运动,每台机器人最大负载12 kg,最大运动半径1 400 mm。②双激光视觉传感器FUJI-CAM最快跟踪速度5 m/min,可实现高速跟踪焊接。该激光跟踪传感器系统与机器人高度集成,激光跟踪调试参数可直接通过机器人控制器设置,同时可实现对跟踪过程的实时监控。③该系统采用SFP-P500iB/P铝合金专用焊接电源,内置多种铝合金焊接工艺库,焊接电源通过DeviceNet总线与机器人通信,实现高速协调控制,焊接参数设置简便,易于调试。例如,在油箱焊接过程中,双机激光跟踪焊接系统配合机器人,可以实现一次完成端面的焊接,在很大程度上提升焊接效率,如图3所示。

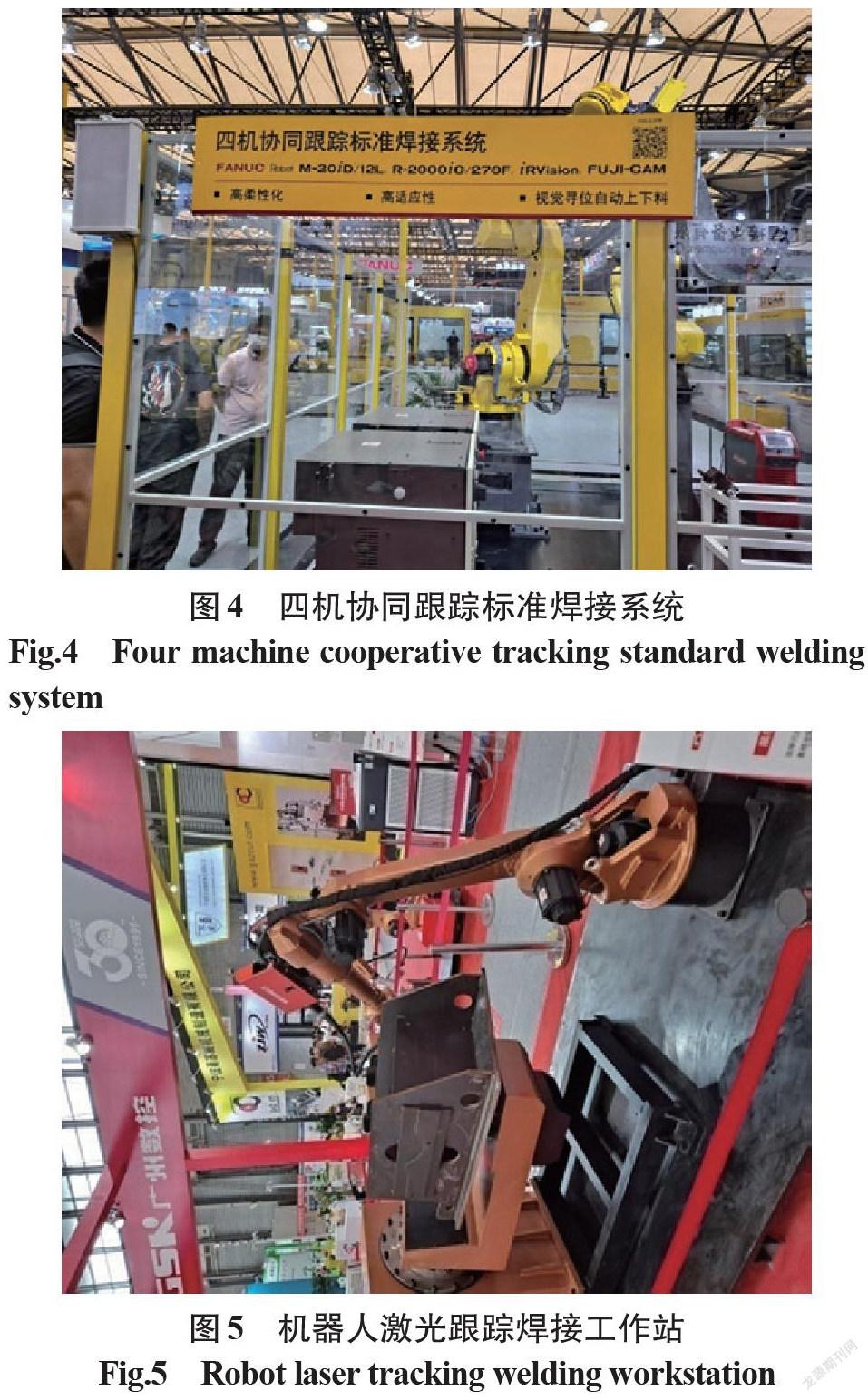

另外,还有四机协同跟踪标准焊接系统。该系统是FANUC M-20iD/12L和R-2000iC/270F机器人结合3D视觉以及激光传感器的焊接系统,可实现视觉传感器引导双搬运机器人抓起较大型工件,应用激光传感器寻位和跟踪功能,进行双弧焊机器人同步协调焊接。该系统解决了由不同尺寸工件造成的变位机设计难度大、结构复杂,且工件上下料时间长,影响工厂生产效率的痛点。具有以下优点:①节约了大型工件的上下料所需多个人工成本和15~30 min的上下料时间。②由于机器人的高柔性化,使得工件可以更灵活地进行移动和旋转,可以使用两台焊机机器人同时在最佳焊机位置进行焊接,提高了焊接质量及生产效率。四机协同跟踪标准焊接系统如图4所示。

(2)广州数控机器人激光跟踪焊接工作站。该工作站单元由GSK RH06A3工业机器人,配备了全视激光跟踪、麦格米特焊机等,能够配合焊枪完成对工件的焊接,可灵活应用于汽车及配件、摩托车及配件、农业机械、工程机械等,如图5所示。

(3)昆山华恒全自动管板焊接系统。机器人全自动管板焊接系统是昆山华恒焊接股份有限公司运用数字化技术、视觉技术、控制技术和焊接工艺融合打造的智能化焊接装备,可用于全面取代换热器管板的人工焊或半自动焊接(见图6)。其基本原理为:将CAD图纸导入系统,通过视觉系统自动识别所导入图纸与实物的位置关系,根据规划的焊接路径工,自动计算识别相应管子的中心位置,引导焊枪对每个管口的全位置焊接,体现高效、智能、降本的发展目标。

3 结论

焊缝跟踪作为一门综合性应用技术,具有多学科交叉熔合的特点,包括电子技术、计算机技术、材料、光学等学科。当前,国内外产学研用单位都在不断地深入研究如何提升焊缝跟踪系统的精确性、现场使用可靠性、稳定性、环境适应性以及连续工作性,采用多传感器的信息融合技术,改进和创新现有的图像处理算法,通过传感器测量熔池的几何形状以用于焊缝跟踪和焊缝检测。中国制造业必须走工业2.0(电气化)补课、工业3.0(数字化)普及、工业4.0(智能化)示范的并联式或者是串并联混合式的发展道路,必须采用数字化、网络化、智能化多方法精准发力、并行推进,实现融合发展,才能在未来的应用中绽放光彩,避免我国智能制造“ 卡脖子 ”事件的发展。

参考文献:

相茜,敖三三,罗震,等.焊接与智能制造(上)——第25届北京·埃森焊接与切割展览会焊接国际论坛综述[J].焊接技术,2021,50(7):1-6.

相茜,敖三三,罗震,等.焊接与智能制造(下)——第25届北京·埃森焊接与切割展览会焊接国际论坛综述[J].焊接技术,2021,50(8):1-6.

毛鹏军,黄石生,薛家祥,等.弧焊机器人焊缝跟踪系统研究现状及发展趋势[J].电焊机,2001,31(10):9-12,22.

李宁,喻宁娜,莫胜撼,等.激光视觉传感焊缝跟踪系统[J].电焊机,2013,43(5):105-108.

徐培全,唐新华,李莉娜,等.视觉传感机器人焊缝跟踪系统[J].上海交通大学学报,2008(1):28-31.