国产ERNiCrMo-3镍基合金焊丝热加工成型技术研究

2021-01-03袁珊珊刘海定王小岩臧晓飞李永友王东哲

袁珊珊 刘海定 王小岩 臧晓飞 李永友 王东哲

摘要:针对镍基合金焊丝在成分控制、工艺制造稳定性、外观成型质量等方面均与进口产品存在较大差异的现象,通过ERNiCrMo-3镍基合金焊丝成分设计优化、VIM+ESR和VIM+VAR双联冶金、锻造+热轧的热加工成型技术以及退火工艺调整,使成品焊丝达到较高的纯净度和均匀度。同时利用SEM、EDS、显微硬度等组织表征手段对成品焊丝的化学成分、微观结构和力学性能做出详细分析。结果显示,成品焊丝各项指标均达到国内外标准要求。文中涉及的双联冶金技术和退火工艺技术为镍基合金焊丝的工业生产提供了技术指导,并适用于其他特殊合金焊材的生产和应用推广。

关键词:镍基合金焊丝;热加工工艺;合金成分;退火工艺

中图分类号:TG422.3 文献标志码:A 文章编号:1001-2003(2021)12-0111-05

DOI:10.7512/j.issn.1001-2303.2021.12.22

0 前言

随着三联冶炼、炉外精炼等技术在我国钢铁行业中的成熟运用,近年来钢材的生产水平取得了长足的进步[1]。但是钢材和焊材生产分属不同行业,国内焊材的自主研发能力远滞后于钢材,尤其是针对高温压力容器制备中常用的高性能特殊合金焊材[2-3],目前主要依靠进口。这是由于特殊合金焊材要求具有纯净度高、均匀性好、表面质量优异、焊接性能稳定以及焊接成形性佳等特点[4-6],而国内焊材的生产普遍采用传统合金的生产工艺流程,加工工艺的落后导致很难生产出高纯净度、高均匀度的精细特殊合金焊材[7]。因此,为满足国内市场对高性能特殊合金焊材的迫切需求,推动我国核电、火电和化工等相关装备制造行业的自主化发展,重视特殊合金焊材生产工艺优化,加大力度研制高质量的特殊合金焊丝十分必要。

镍基合金焊接材料包括焊条、焊丝、药芯焊丝、埋弧焊焊材(实心焊丝和焊剂),以及带极堆焊焊材(焊带及焊剂)。Inconel600镍基合金是一种镍-铬-铁基固溶强化合金,其耐高温腐蚀和抗氧化性能良好、热加工和焊接工艺性能优良,配套焊丝主要是FM-82[9-10]。Inconel690镍基合金具有优良的抗晶间腐蚀和抗晶间应力腐蚀开裂的能力,主要用于压水堆核电站蒸汽发生器传热管材料,其配套焊丝FM-52和ERNiCrFe-7被广泛应用于接管安全端、管子-管板等关键位置的焊接[11-13]。Inconel 625合金是以Mo、Nb为主要强化元素的固溶强化型镍基变形高温合金,从低温到980℃均具有良好的拉伸性能和疲劳性能[14],广泛应用于制造航空发动机零部件和化工设备。其配套焊絲ERNiCrMo-3主要用于熔化极气体保护焊或钨极惰性气体保护焊[15],配套焊条ENiCrMo-3 也被广泛应用于石油化工、海洋工程以及液化天然气(LNG)储罐产品的焊接[16]。

国外进口ERNiCrMo-3焊丝具有以下优点:(1)有害元素含量比较低;(2)具有细小均匀的显微组织,主要为奥氏体组织和少量碳氮化物,平均晶粒度达到7.5~8级;(3)强度、硬度都比较高,部分焊丝维氏硬度达400HV0.2,加工成型技术水平较高。文中从成分调控、热塑性加工、热处理参数配置等方面对ERNiCrMo-3镍基合金焊丝的热成型工艺进行分析,完成高性能ERNiCrMo-3焊材的研发,使焊丝达到较高的纯净度水平,符合国内外产品标准的要求。文中涉及的工艺方法和生产程序适用于工业批量生产并可推广至其他特殊合金焊材的生产研发。

1 ERNiCrMo-3焊丝制造工艺

1.1 化学成分

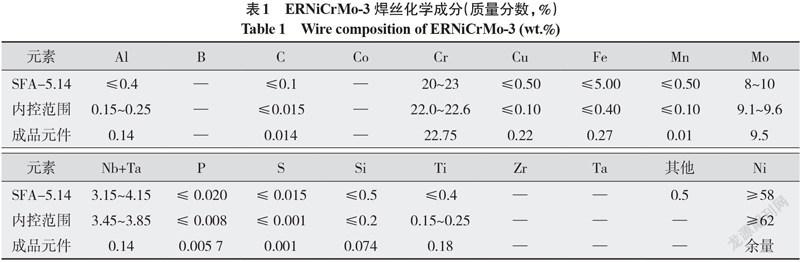

根据ASME、AWS 等标准要求,通过与进口样品的成分分析比对,由重庆材料研究院自主研发优化的ERNiCrMo-3化学成分如表1所示。

1.2 焊丝制备工序

焊丝制备工序为:真空感应熔炼→电渣重熔→锻造→热轧→退火→拉丝→酸洗→拉丝→氢气退火→拉丝→成品等。由于焊丝直径很小,必须采用多种热加工工艺相结合的方式进行变形。试验采用锻造+热轧的热加工成型,并结合后续冷拔+退火的冷加工成型工艺,以达到改善合金组织均匀性、细化晶粒、提高性能的目的。

具体流程为:在500 kg炉内投料1 000 kg,使用真空感应熔炼(VIM)+电渣重熔(ESR)双工艺路线,开展试制研究,双真空钢锭照片如图1所示。将钢锭锻造成80 mm×80 mm方坯,热轧至φ8 mm的盘圆,冷拔至φ1.6 mm。为改善表面质量不佳的问题,采用弱酸酸洗(醋酸),继续拉至中间尺寸φ1.4 mm,最终拉拔至φ1.2 mm成品状态。

1.3 焊丝生产中应注意的问题

1.3.1 超纯净冶炼技术

超纯净是高质量焊材的重要基础,必须从精选原辅材料就开始加以控制。在进行真空感应熔炼时,使用高纯净单质金属为原料,在合金化最佳时机分时添加大小料。采用第一次高温、高真空度加长时间,第二次低温、充分搅拌,结合高真空、特殊保护气氛,以达到高温去杂、低温脱气,实现了主要成分的精确控制,以及S、P、Co、N、H、O等杂质元素的严格控制。从而获得成分稳定、杂质含量低的合金钢锭。

1.3.2 热塑性加工成形

经真空感应熔炼(VIM)+电渣重熔(ESR)双联和真空感应熔炼(VIM)+真空自耗重熔(VAR)双联冶金工艺生产的铸锭,成分稳定、金属冶金质量好、铸态组织也比电渣前更好。为获得高均质化的合金,结合重材院特种合金现有生产线特点,采用锻造开坯+热轧的方式进行热加工成型。电渣重熔时采用精心配制的四元系预熔渣,控制适宜的渣池深度、电流和电压,最终达到继续提纯、降低夹杂物含量、提高成分均匀性和改善热加工性能的目的。

1.3.3 热处理工艺

为消除ERNiCrMo-3焊丝在加工过程中产生的加工硬化,避免断丝现象,保证材料具有良好的强度和塑性,对试样退火工艺进行改进。对试样退火工艺进行探索,采用1 050 ℃×30 min固溶退火+水冷淬火方式,末次退火采用氢气保护氛围,结合试样显微组织和力学性能的结果,优化热处理参数,以达到改善合金组织均匀性、细化晶粒、提高性能的目的。采用CMT4105微型控制电子万能试验机对成品焊丝(φ1.2 mm×150 mm)进行力学性能测试,重点关注抗拉强度、屈服强度和延展率。

2 结果与讨论

2.1 热塑性加工工艺

钢锭锻造过程中,设计锻造保温温度为1 150 ℃,保温时间1 h,开锻温度≥1 100 ℃,终锻温度≥900 ℃,具体锻造加热制度如图2所示。由φ300 mm钢锭锻造变形至80 mm×80 mm的方坯,通过优化加热制度,控制锻造温度、开锻温度、终锻温度等参数,获得组织性能良好且无缺陷的锻造方坯用于热轧。

热轧是在再结晶温度以上进行的轧制。热轧相比于锻造来说,轧制比非常大,可以进一步压合金属内部缺陷、改善金属内部夹杂物分布和偏析,获得高均质化棒料,对于现有生产线来说,小直径棒材/丝材必须经过热轧。热轧用坯料为锻造方坯,规格80 mm×80 mm。热轧成φ8 mm圆盘。热轧保温温度1 150 ℃,保温时间45 min,开轧温度≥1 100 ℃,终轧温度≥900 ℃。

2.2 热处理工艺

退火温度与力学性能的关系曲线如图3所示。可以看出,当退火温度超过1 050 ℃时,焊丝的抗拉强度和屈服强度开始下降,延伸率适当增加。为消除ERNiCrMo-3焊丝在加工过程中产生的硬化,避免在拉拔过程中出现断丝现象,保证材料具有良好的强度和塑性,选定1 050 ℃×30 min的退火工艺,确保材料在拉拔过程中保持合适的强度和塑性。

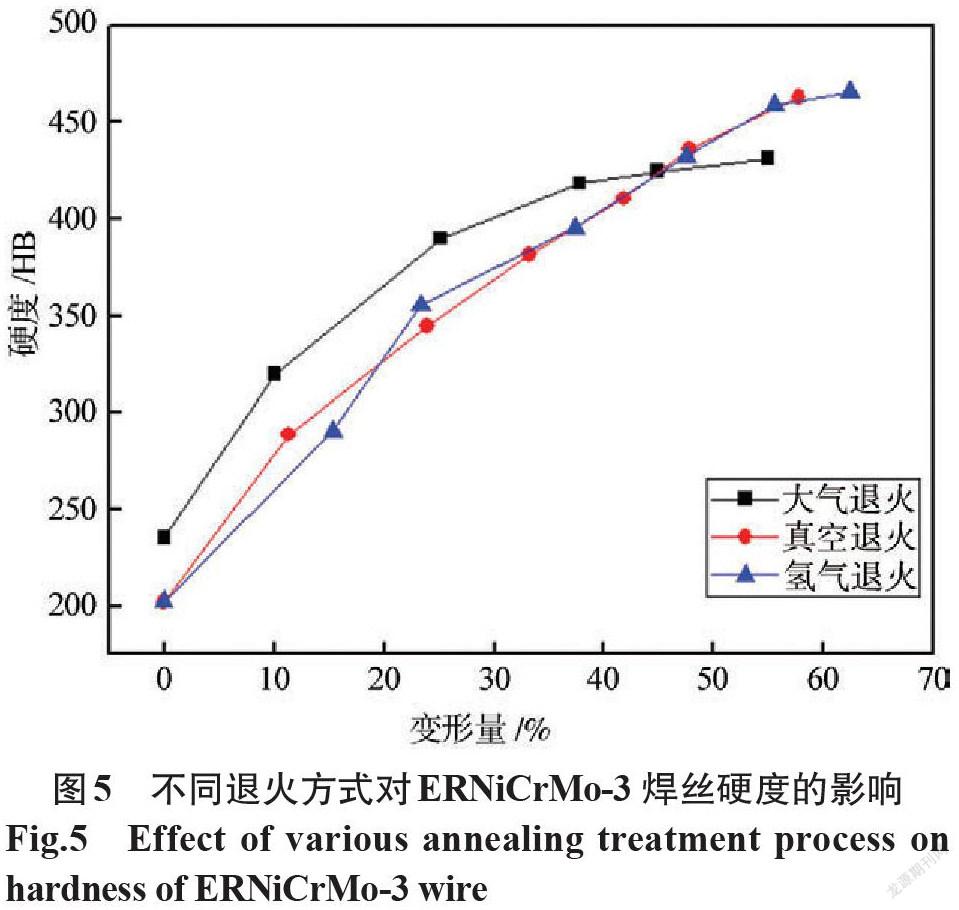

末次退火工艺对拉拔成型质量和成品均匀性具有重要影响。对ERNiCrMo-3焊丝半成品分别进行大气退火、真空退火、氢气退火,退火温度为1 050 ℃×30 min水冷,再经过0~60%梯度变形量的冷拉拔成型后对丝材取样进行力学性能测试。ERNiCrMo-3焊丝在大气退火、真空退火、氢气退火状态下变形量与力学性能的关系如图4所示。由图可知, 变形量与力学性能关系变化趋势大致相同:抗拉强度和屈服强度随变形量的增大而增大,断面收缩率和延伸率反之。对于三种热处理状态丝材的理想强度而言,相同变形量条件下氢气退火状态试样的抗拉强度和屈服强度最高,延伸率和断面收缩率最小。

大气退火、真空退火、氢气退火三种不同热处理方式对ERNiCrMo-3焊丝硬度的影响规律如图5所示。结果表明,三条曲线呈现的力学性能变化规律基本一致,显微硬度随变形量的增大逐渐增大。从影响焊机送丝程度角度考慮往往要求焊丝硬度不能过高,其变形量和硬度需合理匹配。因此,选择冷拔变形量为30%作为末次退火后的冷拔工艺参数。同时,为了改善退火后焊丝的表面质量,采用氢气退火方式。

2.3 显微组织分析

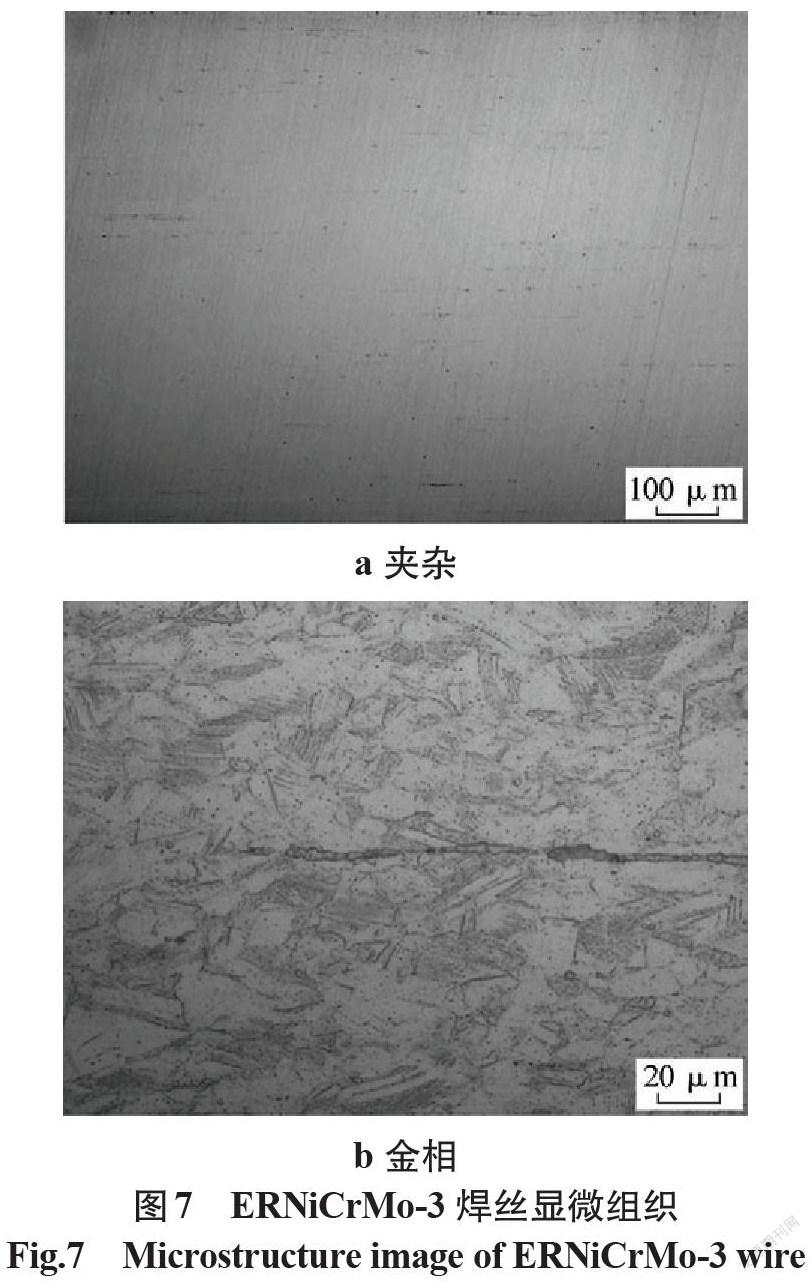

经拉拔成型的焊丝实物照片如图6所示,成品焊丝表面洁净度、光泽度较好。观察焊丝横截面显微组织形貌,重点关注非金属夹杂物、金相组织以及晶粒尺寸等级。焊丝抛光组织和金相组织如图7所示,依据标准GB/T 10561-2005和GB/T 6394-2017判定样品的非金属夹杂物为D类细系1.5级。晶粒组织具有较好的均匀性,含部分孪晶组织和析出相,平均晶粒度为8.0级。

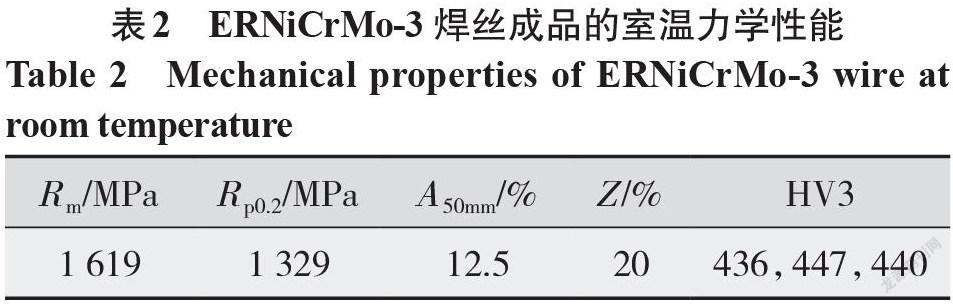

成品焊丝的力学性能结果如表2所示,抗拉强度为1 619 MPa,屈服强度为1 329 MPa。同类进口产品的抗拉强度和屈服强度分别为1 465 MPa和1 316 MPa。所以ERNiCrMo-3成品焊丝的金相组织、晶粒度、非金属夹杂物和力学性能均满足标准要求,甚至部分指标比同类进口产品更加优异。

3 结论

针对ERNiCrMo-3镍基合金焊丝,通过对国内外标准和进口样品的比对分析,获得ERNiCrMo-3合金成分优化设计原则,针对不同元素建立了合理的内控范围。与国内外同类产品相比,产品焊丝的化学成分、力学性能、金相组织、晶粒度、非金属夹杂物水平相当,部分指标甚至更优,能够实现替代进口。通过文中研究获得的关键技术具有明显的共性特点,已成功推广应用于其他特殊合金丝材的研制和生产,如HG115焊材、ERNiCrFe-7A和ECrMo91B焊材。具体总结如下:

(1)采用镍基合金焊材双联超纯净冶金技术:VIM+ESR双联冶金技术、VIM+VAR双联冶金技术可生产出较好的镍基合金坯料。

(2)通过镍基合金焊材热加工成型技术和锻造+热轧的塑性成型工艺拉拔出表面质量均匀的丝材。

(3)通过氢气环境下1 050 ℃×30 min+水冷的退火工艺,提升镍基合金焊材热处理技术,完成高纯净度镍基合金焊丝的研发与生产。

参考文献:

房务农, 蒋军.压力容器用国产化高端钢材和焊材焊接性研究概况[J]. 电焊机,2020,50(9):134-146.

马大卫.核电工业中专用镍基合金焊材的应用[J].机械工人,2005(5):21-25.

王海涛.核电安全端异种金属焊接接头的局部力学性能及断裂行为[D].上海:华东理工大学,2013.

谷雨,张俊宝,左波,等.核电设备用690 镍基合金气体保护焊丝国产化研究[J]. 焊接,2017(2):17-20.

吴伟,陈佩寅,张锐.镍基焊接材料高温失塑裂纹的研究现状及研究趋势[J]. 焊接,2005(5):5-8.

Sheng L J,Chang Y H. The influence of Nb and Mo on the microstructure and mechanical properties of Ni-Cr-Fe GTAW welds[J]. Materials Science and Engineering A,2012(555):1-12.

Mccracken S L,Alexandrov B T,Lippold J C,et al. Hot Cracking Study of High Chromium Nickel-Base Weld Filler Metal 52MSS (ERNiCrFe-13) for Nuclear Applications[J]. American Society of Mechanical Engineers Pressure Vessels and Piping Division,2010(6):879-889.

袁浩,馬成勇,齐彦昌,等. 690镍基合金焊条熔敷金属的组织与性能研究[J]. 材料科学与工艺,2016(2):41-46.

郭枭,徐锴,陈波,等.核电用新型镍基合金焊丝熔敷金属组织研究[J]. 电焊机,2019,49(4):116-120.

王学东. ENiCrMo-3镍基焊条的研制及其熔敷金属性能的研究[D]. 北京:北京工业大学,2016.

陈燕,张学刚,陈佩寅,等. 镍基合金ENiCrMo-3型全位置焊条的研制[J]. 焊接,2017(2):21-24.

Mo Wen-lin,Lo Shan-ping,Li Dian-zhong,et al. Effects of filler metal composition on inclusions and inclusion defects for ERNiCrFe-7 weldments[J]. Journal of Materials Science & Technology,2013,29(5):458-466.

唐正柱,陈佩寅,吴伟. Nb和Ti对高温失塑裂纹敏感性影响机理研究[J]. 焊接,2007(11):37-41.

Alexandrov B T,Hope A T,Sowards J W,et al. Weldability studies of high-Cr Ni-base filler metals for power generation applications[J]. Welding in the World,2011(55):65-76.

霍树斌,陈佩寅,陈燕,等.核用Inconel 690焊丝TIG焊微裂纹产生机理研究[J]. 焊接,2012(9):31-36.

张建晓,靳红梅,任世宏,等.镍基合金在异种钢焊接中的应用[J]. 电焊机,2009,39(4):148-150.