自保护药芯焊丝激光-MAG电弧复合热源堆焊工艺参数对焊道熔深和深宽比的影响

2021-01-03王清曌徐亦楠杨淼森林晓辉刘孔丰

王清曌 徐亦楠 杨淼森 林晓辉 刘孔丰

摘要:以自主开发设计的低镍含氮奥氏体不锈钢自保护药芯焊丝为研究对象,研究了激光-MAG电弧复合热源堆焊参数对焊道熔深和深宽比的影响。研究结果表明:复合热源堆焊过程中,激光功率、堆焊电流和电弧电压对熔深和深宽比的影响显著,且其影响规律与光丝位置密切相关;改变光丝间距可以调节熔深和深宽比,进而对稀释率产生影响;激光前置和光丝间距DLA<0 mm更有利于降低熔深和深宽比。堆焊工艺参数不同,主导熔深和深宽比的机制不同,DLA<0 mm、激光功率<2.0 kW、电流>160 A、电压<28 V时,电弧主导熔深和深宽比;反之,激光主导熔深和深宽比。

关键词:自保護;激光堆焊;复合热源;堆焊工艺;熔深

中图分类号:TG456.7 文献标志码:A 文章编号:1001-2003(2021)12-0116-05

DOI:10.7512/j.issn.1001-2303.2021.12.23

0 前言

激光-电弧复合焊是一种优质、高效、节能的先进焊接技术,相对于传统的电弧焊方法,具有焊接效率高、熔深大、焊接变形小、焊缝成形好等优点,是当前国际上的一项热门技术和研究热点[1-3]。已应用于汽车制造、船舶制造、轨道交通、压力容器和石化管道等行业[4-8]。

表面堆焊作为焊接技术的分支,其目的不同于一般焊接方法,不是为了连接工件,而是通过将具有一定性能的合金材料熔覆于母体材料表面对工件表面进行改性,以获得具有耐磨性、耐热性、耐蚀性等特殊性能的熔敷层,或恢复工件因磨损或加工失误造成的尺寸不足的焊接工艺,是提高产品和设备性能、延长使用寿命的有效手段。堆焊具有小的焊道熔深,大的焊道熔宽,从而可获得较小的焊道深宽比,但堆焊时异种合金元素之间易发生稀释作用,造成堆焊层内成分和组织明显变化,进而影响工件性能[9-11]。目前,堆焊领域还是以电弧堆焊为主,激光、等离子和电子束等堆焊为辅[12-16]。电弧堆焊存在热输入大、电弧稳定性差等缺陷,激光和电子束堆焊适用范围小且成本较高。刘西洋等人[17] 以自保护药芯焊丝414N-O为研究对象,借助焊道表面成形系数来评价自保护药芯焊丝激光-电弧复合热源堆焊焊道的表面成形特征,激光的加入有效克服了自保护药芯焊丝长弧堆焊气孔问题,光丝前后位置和光丝间距对焊道表面成形特征起决定性影响。秦国梁等[18]通过试验研究了Nd:YAG激光+脉冲MAG复合热源堆焊过程中焊接规范参数对复合热源平板堆焊焊缝表面成形的影响,结果表明在电弧功率变化过程中,随着激光功率的增大,其对平板堆焊焊缝表面成形的影响也逐渐增大;在焊接速度变化过程中,激光束能量的加入不仅改善堆焊焊缝表面成形还极大地提高了焊接速度;而在光丝间距和离焦量变化过程中,激光束对复合热源平板堆焊焊缝表面成形的影响很小。

文中以低镍含氮奥氏体不锈钢自保护药芯焊丝复合堆焊碳钢为研究对象,通过试验研究了激光-电弧复合热源堆焊工艺参数(光丝间距、光丝位置、激光功率、堆焊电流、电弧电压)对焊道熔深和深宽比的影响,分析了激光- 电弧复合热源自保护堆焊工艺参数对焊道熔深和深宽比的影响规律,对提高堆焊层性能具有一定的指导意义和参考价值,为后续实际应用提供了技术支撑。

1 试验材料与方法

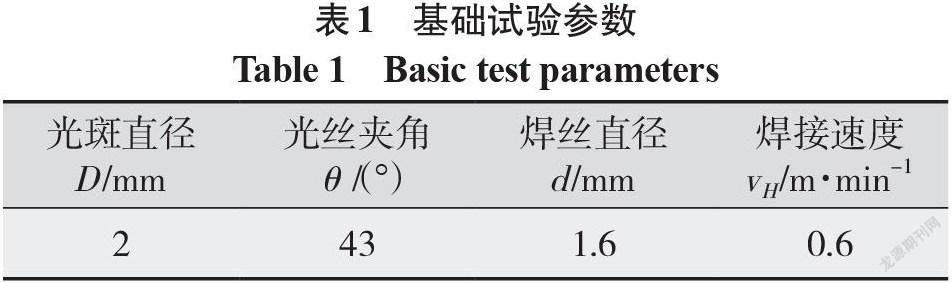

试验选用额定功率为6 kW的Nd:YAG 固体激光器,可输出波长1.06 μm的连续波,焦距285 mm,焦点直径0.85 mm。弧焊电源型号NB-500IGBT。试验采用尺寸为300 mm×150 mm×20 mm的Q235钢板,焊丝为08Cr19MnNi3Cu2N,直径1.6 mm。选定的基础试验参数如表1所示。

通过改变光丝间距、光丝位置、激光功率、堆焊电流和电弧电压等工艺参数,测量焊缝熔深和熔宽的变化并计算熔深比,以分析激光-电弧复合热源参数对焊道熔深和熔宽比的影响。焊道横截面示意如图1所示。

2 试验结果与分析

2.1 光丝间距和光丝位置对熔深和深宽比的影响

当激光功率PL=2.0 kW、堆焊电流I=220 A、堆焊电压U=26 V、光斑直径d=2 mm时,不同光丝位置下,激光-电弧复合热源堆焊的熔深和深宽比随光丝间距的变化曲线如图2所示。光丝间距DLA为激光光斑中心到焊丝端头与工件表面接触点的距离。

由图2可知,无论是激光前置还是激光后置,激光-电弧复合堆焊的熔深和深宽比都随光丝间距DLA的增加先增大后减小。当光丝间距DLA<0 mm 时,复合堆焊熔深和深宽比均小于MAG堆焊,随着光丝间距的增加,复合堆焊深宽比接近电弧堆焊的;当光丝间距DLA>0 mm 时,复合堆焊熔深和深宽比均大于MAG堆焊的,随着光丝间距的增加,复合堆焊熔深和深宽比先增大后减少;当光丝间距DLA=4 mm 时,熔深和深宽比达到最大值。

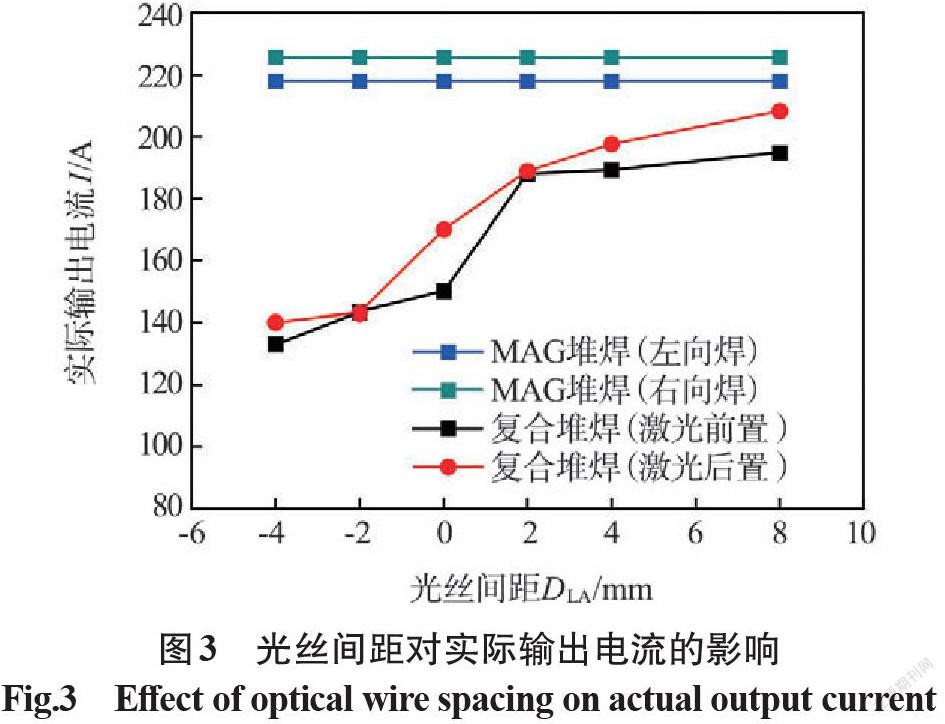

分析原因:光丝间距DLA<0 mm 时,激光主要作用在焊丝上,熔深和深宽比主要由堆焊电流决定;复合焊接时,MAG 焊的实际输出电流显著下降(如图3 所示),使得复合堆焊的熔深和深宽比小于电弧堆焊。光丝间距DLA>0 mm 时,激光主要作用在母材上,当DLA=4 mm 时,激光-电弧之间耦合作用最强,对应的熔深和深宽比达到最大值,随着光丝间距的继续增加,耦合作用减弱,熔深和深宽比减小。综上可知,通过改变光丝间距可以调节激光- 电弧复合热源堆焊的熔深和深宽比。

此外,激光前置比激光后置更有利于降低复合堆焊的熔深和深宽比。光丝间距DLA>0 mm,激光后置时,电弧对工件表面起到了预热作用,提升了激光能量利用率,熔深增大;激光前置时,激光对工件表面起到了预热作用,有利于电弧扩展熔宽。光丝间距DLA<0 mm,激光后置时,激光部分能量穿过焊丝作用到了母材表面;激光前置时,激光部分能量穿过焊丝作用到了熔敷金属上,因此激光前置的熔深小于激光后置。

2.2 激光功率对熔深和深宽比的影响

堆焊电流I=220 A、堆焊电压U=26 V、光斑直径d=2 mm、激光前置,不同光丝间距下,激光-电弧复合热源堆焊的熔深和深宽比随激光功率的变化曲线如图4所示。不同光丝间距下激光功率对复合堆焊熔深和深宽比影响规律不同。光丝间距DLA=0 mm,DLA=+2 mm时,复合堆焊熔深和深宽比均随激光功率的增加而增大,且高于电弧堆焊的,激光功率越大影响越显著;光丝间距DLA=-2 mm时,复合堆焊熔深和深宽比随激光功率的增加而减小,且低于电弧堆焊的。

激光功率对实际输出电流的影响如图5所示。分析认为,激光一方面对母材表面及焊丝起预热作用,有利于电弧能量扩展熔池;另一方面会提高焊丝熔化速度,降低MAG 实际输出电流(见图5),不利于电弧能量扩展熔池。小功率激光-电弧复合焊接时,熔深和深宽比由电弧主导。光丝间距DLA=0 mm,+2 mm时,激光对熔深和深宽比起到了增加的效果;光丝间距DLA=-2 mm 时,激光对熔深和深宽比起到了弱化的效果。

大功率激光- 电弧复合焊接时,熔深和深宽比由激光和电弧共同主导。光丝间距DLA=0 mm,+2 mm时,母材上出现匙孔效应,熔深和深宽比随着激光功率的增加显著增大;光丝间距DLA=-2 mm 时,焊丝出现预熔化或气化效应,复合堆焊实际输出电流明显低于MAG 焊(见图5),复合堆焊熔深和深宽比小于电弧堆焊。

2.3 堆焊电流对熔深和深宽比的影响

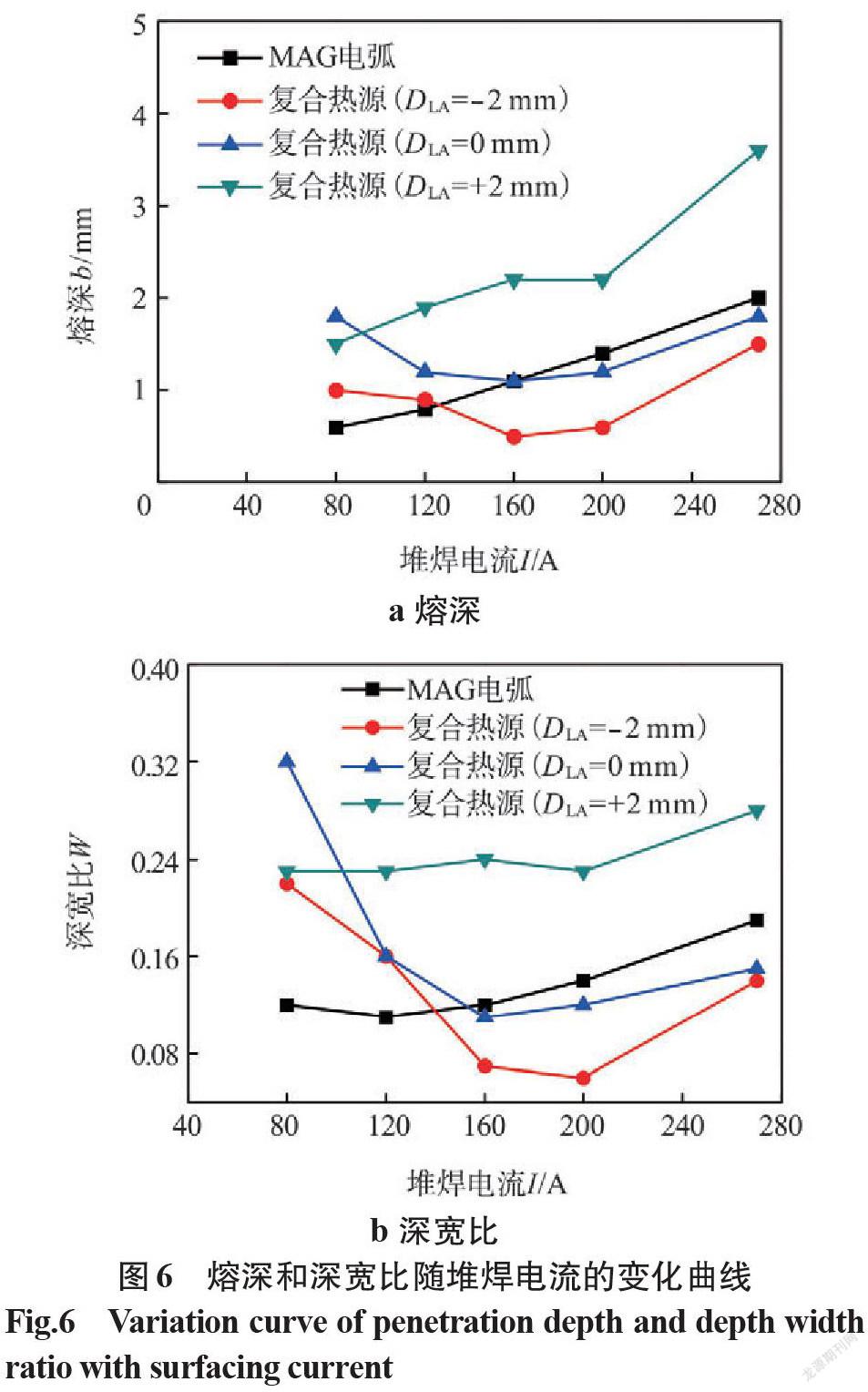

当激光功率PL=2.0 kW、堆焊电压U=26 V、光斑直径d=2 mm、激光前置时,不同光丝间距下堆焊电流对激光-电弧复合热源的熔深和深宽比的影响曲线如图6所示。

由图6a可知,随着堆焊电流的增加,不同光丝间距对熔深影响规律不同。光丝间距DLA=2 mm时,复合堆焊熔深随堆焊电流的增大而增加,且明显高于电弧堆焊;DLA=0 mm,DLA=-2 mm时,复合堆焊熔深随堆焊电流的增大先减少后增加,且小堆焊电流时其熔深大于电弧堆焊的,当堆焊电流I=160 A时,熔深达到最小值。

当光丝间距DLA=2 mm时,复合堆焊熔深主要由激光主导,随着堆焊电流的增加,熔池温度上升,提高了激光能量的利用率,熔深增加。光丝间距DLA=0 mm,DLA=-2 mm,堆焊电流I<160 A时,激光与焊丝交点到母材表面之间的焊丝已全部熔化,且部分激光能量作用到母材表面,增加了熔深,故激光主导熔深;堆焊电流I>160 A时,激光透过焊丝的能量逐渐减少,激光主导作用随之减弱,当激光能量无法完全熔化焊丝时,堆焊电流便开始主导熔深,熔深随堆焊电流的增加而增大。

由图6b可知,光丝间距DLA=+2 mm时,电弧堆焊和复合堆焊的深宽比随着堆焊电流的增加而增大,在光丝间距DLA=-2 mm,DLA=0 mm时,复合堆焊的深宽比随堆焊电流的增加先减少后增大,当堆焊电流I=200 A时,深宽比达到最小值。小电流时激光主导熔深,堆焊电流的增加对熔深影响不大,对熔宽的扩展显著,深宽比减少;随着堆焊电流的增大,熔深和熔宽转变为由堆焊电流主导,随着堆焊电流和深宽比的增加,与电弧堆焊电流对深宽比的影响相似。

2.4 电弧电压对熔深和深宽比的影响

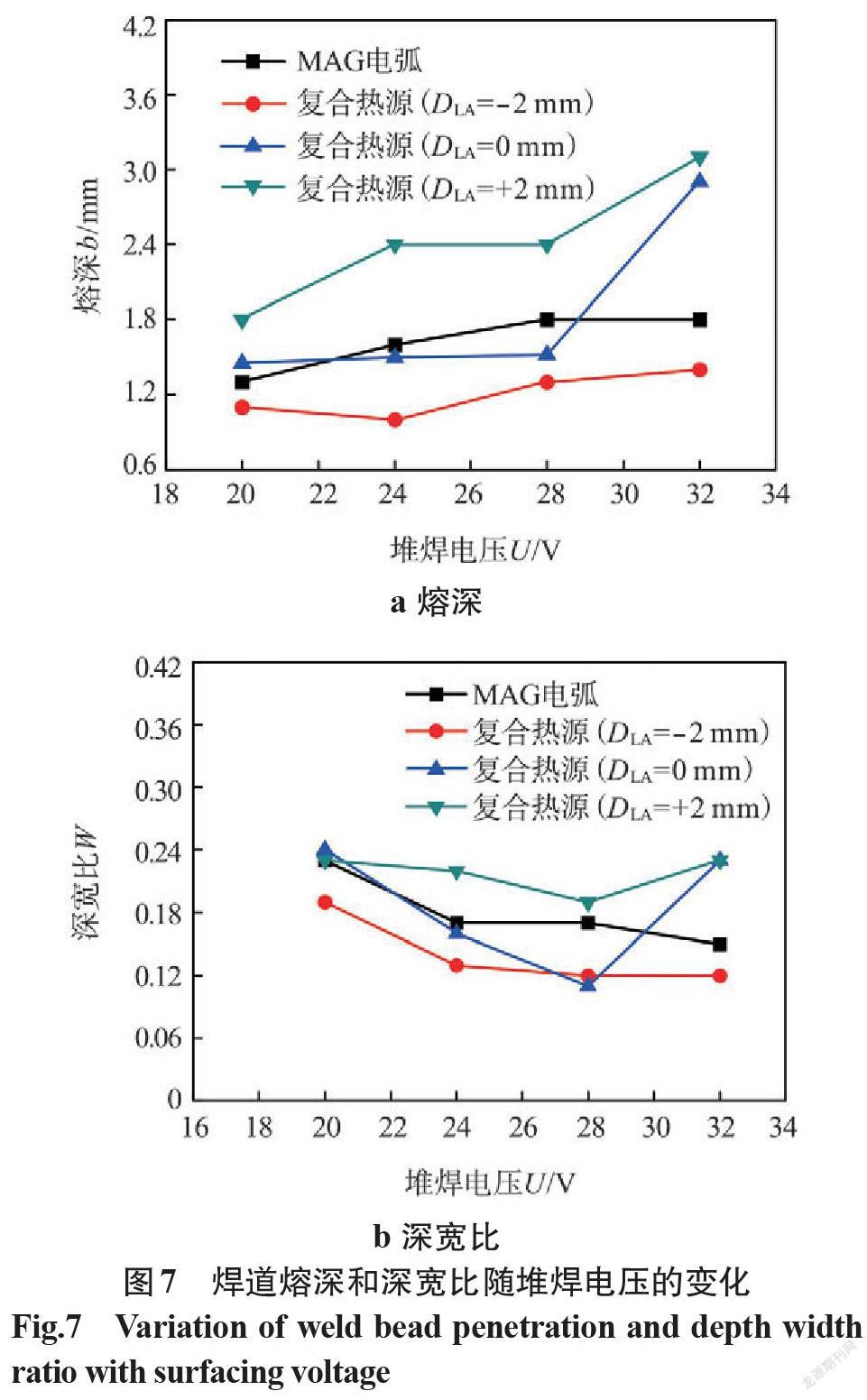

当激光功率PL=2.0 kW、堆焊电流I=220 A、光斑直径d=2 mm、激光前置时,不同的光丝间距下,激光-电弧复合热源熔深和深宽比随电弧电压的变化曲线如图7所示。

由图7a、7b可知,在光丝间距DLA=0 mm,DLA=+2 mm时,复合堆焊的熔深随电弧电压的增加而增大,深宽比随电弧电压的增加呈现先减小后增大趋势;在光丝间距DLA=-2 mm时,复合堆焊熔深和深宽比随电弧电压的变化与电弧堆焊相似,熔深随电弧电压增加而增大,深宽比随电弧电压增加而减小。在电弧堆焊和复合堆焊过程中,电弧电压的增加一方面促使电弧长度增大,进而增加了实际光丝间距,熔深增大;另一方面增加了母材的热输入,同时扩大了电弧的作用范围,熔宽显著增大,深宽比降低。

电弧电压U>28 V,光丝间距DLA=0 mm,DLA=+2 mm时,复合堆焊光丝间距增加到某一特定值,电弧和熔滴对激光的屏蔽作用减小,激光能量利用率提升,激光起主导作用,熔深和深宽比均增大。

3 结论

(1)采用激光前置可以获得比激光后置更小的熔深和深寬比;光丝间距DLA>0 mm时,激光的加入增加了熔深和深宽比,光丝间距DLA<0 mm时,激光的加入减小了熔深和深宽比(小电流时除外)。

(2)光丝间距DLA=0 mm,DLA=+2 mm时,复合堆焊熔深随激光功率的增大而增加;光丝间距DLA=-2 mm时,影响规律则相反。

(3)当光丝间距DLA=+2 mm时,复合堆焊熔深和深宽比随堆焊电流的增大而增加;光丝间距DLA=0 mm,DLA=-2 mm时,复合堆焊的熔深和深宽比随堆焊电流的增大先减少后增加,堆焊电流I=200 A时,深宽比达到最小值。

(4)当丝间距DLA=0 mm,DLA=+2 mm时,复合堆焊的熔深随电弧电压的增加而增大,深宽比随电弧电压的增加呈现先减小后增大趋势;光丝间距DLA=-2 mm,复合堆焊的熔深和深宽比随电弧电压的变化与电弧堆焊相似,熔深随电弧电压增加而增大,深宽比随电弧电压增加而减小。

参考文献:

Zhang C,Gao M,Zeng X Y. Influences of synergy effect between laser and arc on laser-arc hybrid welding of aluminum alloys[J]. Optics and Laser Technology,2019(120):105766.

Nielsen S E. High power laser hybrid welding-challenges and perspectives[J]. Physics Procedia,2015(78):24-34.

Lamas J,Frostevarg J,Kaplan A F H. Gap bridging for two modes of laser arc hybrid welding[J]. Journal of Materials Processing Technology,2015(224):73-79.

马彦龙,陈辉,赵旭,等. 1000 MPa级超高强钢激光复合焊接头力学性能研究[J]. 中国激光,2021,48(6):163-174.

Zeng H L,Xu Y B,Wang C J,et al. Research on laser-arc hybrid welding technology for long-distance pipeline construction[J]. China Welding,2018,27(3):53-58.

Zhang C,Li G,Gao M,et al. Microstructure and mechanical-properties of narrow gap laser-arc hybrid welded 40 mm thickmild steel[J]. Materials,2017,10(2):106.

王子健,徐国建,李午红,等. 14 mm 厚 EH36 高强钢光纤激光MAG 复合焊工艺及接头组织性能[J]. 中国激光,2018,45(10):1002007.

井志成,张国瑜,王子健,等. 高效激光-MAG复合焊接船用高强钢的性能[J]. 中国激光,2019,46(8):111-117.

闫英杰,张凯嘉,王若蒙,等. 稀释率对ENiCrFe-7焊材熔敷金属隔离层中凝固裂纹的影响机理[J]. 焊接学报,2020,41(7):12-17,97.

张茂龙,鲁艳红,陈胜虎,等.不锈钢堆焊层稀释率对核电接管安全端试环焊接接头组织和力学性能的影响[J].金属学报,2020,56(8):1057-1066.

黄卫东,柏忠炼,叶义海,等. S271低合金钢堆焊镍基合金稀释率影响因素研究[J]. 電焊机,2020,50(6):88-92,136.

王凯博,刘玉欣,吕耀辉,等. 工艺参数对脉冲等离子弧增材制造IN738LC合金组织与性能的影响[J]. 材料导报,2021,35(2):2086-2091.

战金明,梁志刚,黄进钰,等. TC4钛合金表面单道激光熔覆工艺研究[J]. 应用激光,2020,40(6):955-961.

刘拥军,郭占英,方海鹏.基于RSM的GH3128镍基合金MIG堆焊工艺参数优化[J]. 热加工工艺,2020,49(15):114-118.

史顺望,向锦,张磊,等. 实心焊丝堆焊奥氏体不锈钢堆焊工艺与性能[J]. 电焊机,2020,50(3):137-139,146.

苏建华. 双相不锈钢腐蚀区域TIG堆焊修复工艺研究[J]. 金属加工(热加工),2020(7):45-47.